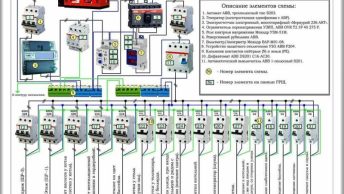

Щиты и пульты управления

Для установки оборудования, которое должно обеспечивать управление и контроль производственного процесса на предприятиях, монтируются специальные пульты и щиты. На них размещают приборы для автоматического управления и регулирования, контрольно-измерительную аппаратуру, защитные механизмы, а также различные элементы коммуникационной инфраструктуры. По конструкции такой щит может представлять собой металлический шкаф или плоскую панель, на которой и устанавливаются средства автоматизации.

Пульт, в свою очередь, является центром для дистанционного управления – это своего рода диспетчерская или операторская зона.

Важно отметить, что автоматизация технологических процессов и производств должна предусматривать и доступ к обслуживанию со стороны персонала. Именно эта функция во многом и определяется пультами и щитами, позволяющими вести расчеты, оценивать производственные показатели и в целом отслеживать рабочий процесс.

Компания “Автоматика-Север” https://avtomatika.info специализируется на проектировании и внедрении автоматизированных систем управления и учета промышленного назначения, включая разработку, поставку оборудования, внедрение новых и модернизацию действующих систем.

Система автоматического контроля и измерения

Одной из определяющих функций ГПС является автоматический контроль качества обработки, который нужен для организации безлюдного производства. Автоматизированный контроль качества обработки и подналадка режимов или режущего инструмента позволяют:

- реализовать необходимую точность обработки с учетом состояния системы станок — приспособление — инструмент — деталь;

- получить информацию о точности установки заготовки на станке, о точности установки режущего инструмента и его размерном износе;

- автоматически контролировать поверхность заготовки детали непосредственно на станке и по результатам измерения ввести соответствующую коррекцию величины износа инструмента;

- определить фактические размеры заготовки с целью автоматического расчета соответствующих режимов обработки

Система автоматического измерения (САК) сравнивает фактический размер с программно заданным и выдает команду или на продолжение обработки, или на повторную обработку с коррекцией или подает сигнал о браке.

Широкое распространение получили системы автоматического измерения и коррекции, включающие специальные измерительные устройства, смонтированные в инструментальных оправках, которые помещаются в инструментальных магазинах станков.

В ГПМ, оснащенных промышленными роботами для установки заготовок и снятия деталей, контролировать размер обработанной поверхности можно измерительным щупом, установленным непосредственно на схвате робота. На время измерения модуль превращается из обрабатывающего комплекса в измерительный и продукцию не производит, что снижает производительность ГПС.

Можно осуществлять контроль как по окончании обработки, так и после предварительной обработки или непосредственно перед выполнением чистовой обработки поверхности. Команда на осуществление контроля включается в управляющую программу обработки. Сейчас все более широкое распространение получает контроль, организованный на специальной измерительной машине.

Наиболее распространенной типовой системой ЧПУ для ГПС является система типа DNC — распределенное числовое управление группой станков, каждый из которых имеет свое устройство ЧПУ Система состоит из управляющего компьютера-сервера, имеющего интерфейсный блок для связи с устройствами ЧПУ, и пультов операторов для обмена информацией между сервером и операторами станочного оборудования.

Система числового программного управления может быть простейшей (управление только одним движением тележек или деталей) или усложняться и быть системой, которая управляет программой обработки деталей, магазином с инструментами, качеством обработки, стратегией, которые изменяются в зависимости от требований производства Наконец, она может быть сложнейшей системой комплексного управления цехом, включая все его составные части.

Основные мероприятия при создании или реконструкции АСУ ТП

Основные мероприятия при создании или реконструкции АСУ ТП включают:

• обследование объекта автоматизации

• разработку концепции автоматизации, технических требований и технического задания на АСУ ТП

• выбор программно-технического комплекса для АСУ ТП

• техническое руководство работами по разработке и внедрению АСУ ТП

• разработку технорабочего проекта АСУ ТП, включая компоновку и планы размещения оборудования, чертежи архитектурно-строительной части, монтажные чертежи, кабельные журналы, спецификации на оборудование и материалы по всем частям проекта, рабочие сметы, сводный сметный расчёт

• разработку алгоритмического обеспечения, включая видеограммы, алгоритмы технологических защит, блокировок, авторегуляторов, сигнализации, шаговых программ (ФГУ), информационно-расчётных задач

• разработку проекта программно-технического комплекса (ПТК)

• заводские испытания и поставку ПТК

• обучение персонала

• строительные и электромонтажные работы (с привлечением субподрядчиков), технический надзор за реализацией проекта АСУ ТП

• пуско-наладочные работы, включая «холодную» наладку, поузловое опробование, комплексное опробование, сдачу в опытную эксплуатацию, режимную наладку

• приёмо-сдаточные испытания и ввод АСУ ТП в промышленную эксплуатацию

• гарантийное и постгарантийное сопровождение

Модули и категории систем автоматизации промышленного производства

Основные модули систем автоматизации:

- формирование финансовой отчетности;

- управление человеческим капиталом;

- регулировка процессами производства.

Кроме того, на сегодняшний день комплекс промышленной автоматизации имеет три уровня иерархии, которые применяются на основе возможностей или потребностей предприятий:

- Полная автоматизация промышленного предприятия. Её используют на отлаженных производствах, которые достигли рентабельности для своей продукции. При полной автоматизации все необходимые для производства процессы осуществляются без прямого участия сотрудников. Это обеспечивает качество изготовления и безопасность для персонала.

- Комплексная промышленная автоматизация используется на предприятиях среднего уровня, которые только недавно смогли достичь определенного успеха. Управление таким предприятием осуществляется с единого сервера контролирующим персоналом.

- Частичное автоматизирование – установка оборудования и компьютерного ПО, что направлено на отслеживание всех важных процессов и обеспечения для них эффективности лишь на определенных участках производства. Данный подход целесообразно использовать для тех компаний, которые только недавно смогли выйти на крупные рынки сбыта и пока не могут позволить себе комплексную автоматизацию производства.

Независимо от того, какой тип автоматизации был выбран, он, так или иначе, повышает уровень самого предприятия и качество производимой продукции.

Проектирование

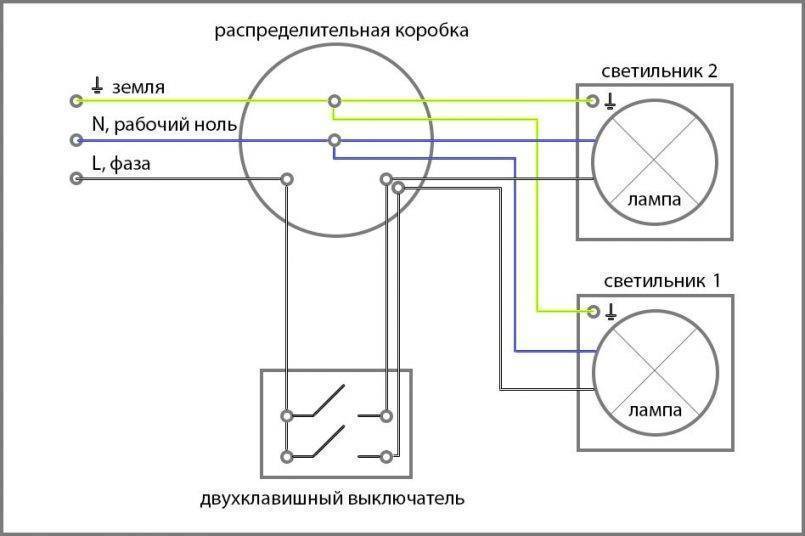

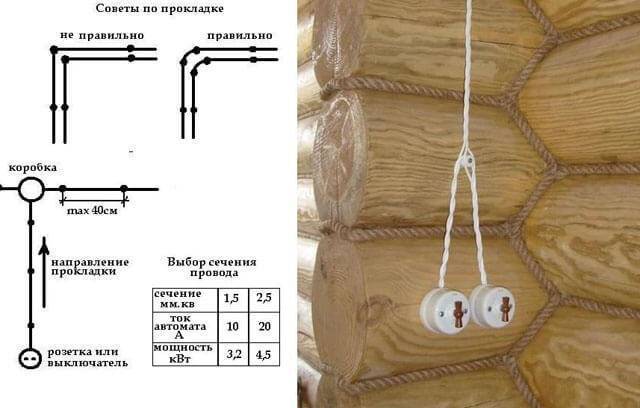

Проектирование – это ключевой этап автоматизации производственных процессов, без которого на производстве невозможно внедрение комплексной механизации и компьютеризации. В его рамках создается специальная схема, отображающая структуру, параметры и ключевые характеристики используемых устройств. Схема стандартно состоит из следующих пунктов:

- масштаб автоматизации (описывается отдельно для всего предприятия и для отдельных производственных подразделений);

- определение контрольных параметров работы устройств, которые в дальнейшем будут выступать маркерами проверки;

- описание систем управления;

- конфигурация расположения автоматизированных средств;

- сведения о блокировке оборудования (в каких случаях она применима, как и кем будет запускаться в случае экстренной ситуации).

Этапы проектирования АСУ

Проектирование, как и любой сложный процесс, состоит из нескольких шагов (этапов, стадий – называйте как хотите). Вообще это долгая история, и я буду рассказывать об этом более подробно (но в другой раз). А сегодня просто перечислю основные этапы:

- Получение технических условий (требуется не всегда).

- Обследование объекта и предварительное формирование требований к АСУ.

- Проведение научно-исследовательских работ (очень редко, в большинстве случаев не выполняется).

- Разработка технического задания (ТЗ). В случае, когда выполняются только проектные работы, это может называться заданием на проектирование.

- Эскизный проект. Это некие наброски будущей АСУ: архитектура, структура, предварительный выбор ТСА. Предварительное определение списка документов проекта.

- Технический проект (техническая документация). Проектные решения по АСУ и/или её частям.

- Рабочий проект (рабочая документация). Сюда же входит разработка программного обеспечения и его отладка.

Следующие этапы уже выходят за рамки проектирования, поскольку являются этапами разработки. Но я их тоже приведу для полноты картины.

- Ввод в эксплуатацию (в действие, в работу). Пуско-наладка, обучение персонала, испытания, пробная эксплуатация…

- Сопровождение. Выполнение работ по гарантийным обязательствам.

Это, так сказать, список шагов по разработке АСУ, приближённый к ГОСТовскому. Но у меня по итогам моей практической деятельности сложился свой список шагов. Он похож на этот, но всё-же немного отличается. И я об этом обязательно расскажу, но в другой раз. Так что подписывайтесь на новости, чтобы ничего не пропустить (кнопка вверху страницы справа).