Способы и технология

По технологии сварка ПНД труб похожа на паяние: сварочные поверхности очищаются, нагреваются до размягчения, соединяются под давлением и фиксируются до полного остывания. Разница заключается в способе состыковки поверхностей и рабочей температуре (не более 270°C). Вид сварки выбирается для каждого отдельного случая, исходя из параметров материала и других факторов. Рассмотрим на примерах:

1. Стыковая сварка. Этот вид применяется для труб диаметром свыше 50 мм с толщиной стенки более 5-7 мм и является самым распространенным. Методика проведения цикла следующая: сначала торцы труб с помощью плоского инструмента нагреваются до плавления, затем соединяются встык под большим давлением и удерживаются в таком положении до остывания. Полученное соединение по прочности даже превышает сам материал.

Данный процесс не требует большого количества рабочих и денежных средств. Стыковая сварка имеется один нюанс: она не применяется при монтаже безнапорного трубопровода или канализации из-за того, что оплавленный материал образует внутри валик (грат).

2. Электромуфтовая (терморезисторная). Это простой и быстрый способ. Трубы соединяются с помощью фитинга, в роли которого выступает электромуфта, одновременно представляющая собой сварочное устройство. Применяется для соединения труб разных марок полиэтилена, а также малых диаметров с тонкими стенками (для монтажа водопровода и канализации в частном доме например).

Методика сварки следующая: после подготовки поверхностей к внутренней части муфты плотно присоединяются концы труб и нагреваются до нужной температуры. После остывания образуется плотное соединение. Муфта остается на трубопроводе как его элемент. Это удобный способ для соединения магистралей разного размера. Его недостатком является высокая цена (нужно покупать муфты), поэтому он используется нечасто, больше для работы в траншеях или других труднодоступных местах.

3. Раструбная. Раструбом называется расширенная часть одной трубы, в которую вставляется конец другой. При сварке враструб трубы соединяются не напрямую, а посредством фитингов, в виде которых выступают простые гладкостенные муфты, тройники, отводы. Это делает процесс дорогостоящим, поэтому он используется редко, в основном для монтажа магистралей, имеющих сложный рельеф (уклоны, повороты, ответвления).

4. Экструзионная, напоминающая электросварку металла. Осуществляется с помощью присадочного материала, который выталкивается из экструдера. Этот способ самый простой и используется для монтажа толстостенных труб и конструкций, на которые не будет оказываться сильное давление: прочность стыков не более 80% от прочности материала.

Технология сварочного процесса предусматривает, что перед началом работы любое оборудование нужно настроить с помощью специальной таблицы. Второе требование — соединяемые изделия должны иметь одинаковый химический состав, иначе они расплавятся в разной степени, отчего стыковочный шов получится непрочным. Кроме этого, края деталей должны быть очищены и обезжирены, а срезы обработаны с помощью торцевателя, чтобы минимизировать возможные зазоры между поверхностями. Выполнение всех требований технологии — это залог прочного сварного соединения.

Порядок стыкового сплавления

Этот вид сварки труб ПНД более сложен в исполнении и доступен лишь специалистам с большим опытом подобных работ. Он применим лишь в случае сплавления заготовок одинаковой структуры со схожими характеристиками и параметрами, когда необходимо отремонтировать трубопровод из полиэтиленовых труб.

Этот вид сварки труб ПНД более сложен в исполнении и доступен лишь специалистам с большим опытом подобных работ. Он применим лишь в случае сплавления заготовок одинаковой структуры со схожими характеристиками и параметрами, когда необходимо отремонтировать трубопровод из полиэтиленовых труб.

При стыковом методе соединения ПНД заготовок шов получается монолитным, а структура материала в зоне сварки сравнима с другими участками трубы.

Посредством стыковой сварки могут соединяться как отдельные трубные заготовки, так и осуществляться их сплавление с переходными элементами и фитингами.

Подготовка к сварке начинается с проверки полиэтиленовых трубы на овальность, а затем заготовки сравниваются на одинаковость параметров (толщину стенок, соответствие структур) и торцуются.

По завершении этой процедуры со срезов ПНД труб удаляются имеющиеся неровности и сколы, после чего они устанавливаются в центратор, обеспечивающий задание фиксированного зазора между торцами.

После фиксации в этом механизме можно переходить к расплавлению трубных торцов посредством специального паяльного аппарата и формированию так называемого «первичного грата».

После выдерживания их при фиксированной температуре в течение заданного времени (которое следует устанавливать в зависимости от параметров сплавляемых заготовок) нагретые торцы ПНД труб стыкуются между собой. Так происходит сварка.

На ещё разогретом полиэтилене формируется окончательный грат, форма которого регулируется посредством нужного давления, развиваемого специальным механизмом с гидродинамической подачей. При постепенном остывании полиэтиленового материала образуется равномерный и герметичный шов, называемый буртом.

В заключении отметим, что при проведении работ важно следить за тем, чтобы относительный сдвиг свариваемых заготовок не превышал суммарно 10-ти % от толщины стенок

Изготовление разъемных соединений

Монтаж полиэтиленовых труб по данной технологии отнимает довольно много времени, однако по надежности он ничем не отличается от сварных работ. Для выполнения этих работ, нужны сами трубы подходящей длины, вся соединительная арматура – фитинги, фланцы и так далее.

Монтаж полиэтиленовых труб по данной технологии отнимает довольно много времени, однако по надежности он ничем не отличается от сварных работ. Для выполнения этих работ, нужны сами трубы подходящей длины, вся соединительная арматура – фитинги, фланцы и так далее.

Как правило, в этом случае используют пластмассовое или латунное изделие компрессионной разновидности. Если собирают канализационный трубопровод без давления, то можно применять раструбные детали, оснащенные эластичным уплотнителем.

Технология проведения работ по монтажу разборного соединения следующая:

- Труборезом отрезают требуемое количество трубы. Стараются это делать строго под прямым углом. Сами трубопроводы очищают от всех загрязнений.

- На трубе делают отметку, которая должна показывать, насколько глубоко будет входить она в фитинг до упора.

- Край следует смазать каким-нибудь скользящим веществом, чтобы собрать соединение было как можно легче.

- Берут фитинг и разбирают его за счет откручивания гайки на 2-3 оборота.

- Теперь остается только вставить в фитинг саму трубу и подтянуть гайку до упора.

Контроль качества – проверяем результат работы

Данная процедура проводится после окончания всех работ и призвана выявить наличие возможных дефектов, которые могли возникнуть в процессе монтажа трубопровода. Следует отметить, что под такое понятие как дефект, подходят неоднородности микро и макро типа. Данные «неприятности» могут возникнуть в результате нарушения технологии сварки и сборки.

Дефекты подразделяются на два типа:

- внутренний тип;

- внешний.

Также, необходимо отметить такой тип брака, как разрушающий и неразрушающий – они возникают в процессе воздействия сварного соединения на полиэтилен.

Сама проверка качества производится лабораториями, экспресс-методами, и специальными организациями, которые имеют сертификат отраслевого испытательного центра (проводят углубленные исследования). Если трубопровод прокладывался мастером в домашних условиях, то достаточно проверки швов на герметичность – производится пробный пуск воды и производится наблюдение за системой в течении 2-3 дней.

Производители ручных аппаратов для электромуфтовой сварки

На рынке сварочных аппаратов для пайки ПНД труб наибольшим спросом пользуются изделия следующих производителей:

- Rothenberger. Данная компания была основана в Германии в 1949 году. За все прошедшие годы компания смогла добиться очень больших успехов, став одним из ведущих производителей сварочных аппаратов. Рекомендуем вам по хорошей цене купить стыковой сварочный аппарат для пнд труб. Продукция, выпущенная под брендом Rothenberger, отличается максимально возможным качеством и крайней степенью надежности.

- Ritmo. Итальянская компания Ritmo была образована в 1979 году. На сегодняшний день она относится к категории ведущих компаний, занимающихся обработкой полимеров и изделий из них. В своей деятельности Ritmo постоянно следует наиболее современным и строгим стандартам. Бизнес компании поставлен на очень высоком уровне, и то же самое можно сказать о продукции – изделия Ritmo отличаются разнообразием, универсальностью и высочайшим качеством.

- DYTRON. На фоне старших аналогов продукция чешской компании DYTRON, основанной в 1992 году, не кажется недостаточно качественной – с этим все в порядке. Ассортимент продукции необычайно широк – компания выпускает как ручное, так и автоматическое оборудование, позволяющее соединять ПНД трубы. Кроме того, модельные ряды постоянно расширяются и дополняются, поэтому подобрать хорошее оборудование на стендах этого бренда проблемы не составит. Также стоит отметить и соответствие выпущенных устройств самым современным требованиям.

Выбрав сварочный аппарат для пайки полиэтиленовых труб, на котором будет значиться логотип одной из описанных компаний, можно не переживать о качестве оборудования – оно будет ожидаемо высоким.

Таким образом, строительный рынок рекомендует профессиональное оборудование для сварки полиэтиленовых труб, имеющее механический, гидравлический приводы и работающие с помощью программного управления.

Аппарат для стыковой сварки пластиковых труб

Одним из способов сварки полиэтиленовых труб является стыковая сварка.

Этот способ заключается в нагреве и постепенной расплавке соединяемых торцов с помощью нагревателя сварочного агрегата. Следующим этапом будет состыковка труб с оказанием давления.

Выполнение стыковой сварки труб требует определенной квалификации, знаний и умения для получения качественного результата этого вида сварки.

Однако, именно при проведении стыковой сварки нет необходимости в привлечении тяжелой техники, наибольшее количество сварщиков – 2 человека, маленький расход на энергозатраты. Таким образом, при стыковой сварке труб уменьшаются не только расходы на труд человека, но еще и сокращается время прокладки труб.

При приготовлении к проведению стыковой сварки необходимо подготовить полиэтиленовые трубы и фитинги с одинаковыми качествами, такими как, размеры, марка и т.д.

Кроме того, при подготовке к сварке трубы выравниваются, очищаются от грязи для достижения полного контакта элементов.

Далее, с использованием сварочного аппарата происходит расплавление торцов труб.

Следующим этапом при применении сварочного аппарата тепло должно растечься внутри каждой трубы для начала процессы плавки полиэтилена. Для сохранения физических и химических качеств выбирается специальный температурный режим и время плавки по таблице сварки.

Через некоторое время необходимо убрать очень аккуратно сварочный аппарат в целях недопущения повреждения труб и проседания частиц грязи.

После того, как будет убран сварочный аппарат трубы стыкуются между собой с дальнейшим формированием молекулярной связи

Обращаем внимание, что давление должно быть точно таким же, как и при плавке полиэтилена

И завершающим этапом при стыковой сварке труб служит охлаждение сварного шва. Полиэтилен на стыке усаживается и получает максимально допустимую прочность. В итоге получается качественный и ровный шов.

При допущении монтажных ошибок шов будет лишен этих качеств.

Еще одним из видов полиэтиленовых труб являются пластиковые трубы из полиэтилена низкого давления (трубы ПНД).

Данный вид труб в настоящее время заменяет металлические трубы в таких видах строительных работ, как канализация, водоснабжение, проведение электро- и газоснабжения и т.д.

Трубы ПНД обладают долговечностью, теплоизоляцией и легкостью материала, что позволяет экономить на транспортных расходах.

Также в случае прокладки труб ПНД в целях организации водопровода в жилых помещениях в зимнее время года эти трубы не треснут, как металлические.

Существует несколько вариантов соединения труб ПНД. Однако наиболее доступным и качественным является сварка.

Оборудование для стыковой сварки полиэтиленовых труб

Стыковая сварка осуществляется с помощью профессионального сварочного агрегата для сварки ПНД труб. Все виды сварочной техники для ПНД труб объединяет небольшая масса и низкое энергопотребление. Данное оборудование дает возможность осуществлять сварку даже с минимальными образцами в автоматическом порядке.

Плюсы и минусы технологии

К преимуществам конденсаторных сварочных аппаратов относят:

- высокую скорость работы;

- возможность соединения элементов, изготовленных из разных металлов и сплавов;

- выделение минимального количества тепла;

- длительный срок службы;

- повышенную точность воздействия, прочность шва;

- отсутствие необходимости покупки вспомогательных приспособлений и материалов.

К преимуществам конденсаторной сварки относят высокую скорость работы.

К преимуществам конденсаторной сварки относят высокую скорость работы.

Несмотря на множество положительных качеств, метод имеет недостатки:

- ограниченность толщины соединяемых заготовок;

- малую мощность импульса;

- помехи в сети, вызываемые работой оборудования.

Почему ПЭ высокой плотности такой особенный?

Полиэтиленовая труба высокой плотности довольно жесткая. Молекулярная связь этого продукта очень крепкая, поэтому изготовление очень прочное. ПЭ низкого давления получают из нефти. Он отличается морозостойкостью, не выделяет вредных веществ в окружающую среду и безопасен для здоровья человека. ПЭ низкого давления инертен с биологической точки зрения и легко перерабатывается.

В зависимости от назначения трубопровод из ПЭ высокой плотности бывает:

- Пищевой (для питьевого водоснабжения)

- Технический (для газоснабжения, канализации, кабелей)

Способы соединения бывают разъемные и неразъемные. По наименованию можно сразу определить в чем разница: разъемные можно разобрать после пайки, неразъемные – нельзя. Последние обычно применяются при необходимости работы с высокими показателями давления.

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

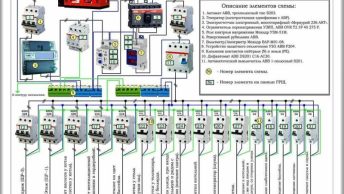

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Виды аппаратов для сварки полиэтиленовых труб

Сварочные аппараты для полиэтиленовых труб классифицируются по 4 вышеперечисленным методам выполнения соединения. Каждый из них требует применения конкретного аппарата. Однако существует еще одна градация по степени автоматизации.

Ручные сварочные аппараты — безусловно, самые дешевые и низкопроизводительные. Как следствие, применяются при необходимости проведения небольших объемов работ, например, для прокладки нового водопровода в квартире или создания канализации в частном доме. Стыковая и раструбная сварка — область применения такого оборудования. Экструзионные варианты встречаются крайне редко, а терморезисторные вообще никогда. Там важна точность выставления рабочего тока, что в ручном режиме принципиально невозможно.

Полуавтоматы — понятно, что подобного рода устройства обходятся гораздо дороже ручных аналогов. Однако производительность таких аппаратов несравненно выше, как и мощность. Человеческий фактор в их работе сведен к минимуму. Работа оператора заключается в предварительных настройках режимов работы и последующей корректировке. Применяются во всех видах сварочных процессов. В более широком формате представлены в терморезисторной сварке.

Автоматические аппараты — управляются микропроцессорной техникой (оператору необходимо ввести только базовые параметры, такие как размеры и характеристики свариваемых труб). Качество шва в этом случае максимальное, как и производительность, но цена — высокая.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

Вспомогательные блоки:

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Стыковая сварка изделий из ПНД

Стыковая сварка труб ПНД требует использования сварочного оборудования. Благодаря тому, что в ходе сваривания не используются дополнительные детали, процесс монтажа значительно упрощается. Таким способом можно сваривать только заготовки из ПНД.

Сваривание полиэтиленовых труб встык – наиболее эффективная и универсальная технология, поскольку при этом сохраняется гибкость материала на протяжении всего трубопровода. Данный метод может применяться независимо от используемого типа укладки трубопровода (траншейный, бестраншейный или открытый).

Пайка полиэтиленовых труб встык выполняется в такой последовательности:

- Для начала концы соединяемых заготовок необходимо установить в центратор сварочного оборудования.

- После того как детали будут выровнены и зафиксированы, при помощи х/б салфетки и спирта необходимо очистить торцы от пыли, грязи и жировых загрязнений.

- Затем свариваемые торцы обрабатываются при помощи торцующего устройства. Торцовку прекращают, когда начинает образовываться равномерная стружка толщиной не больше 0,5 мм. Теперь заготовку можно извлекать и проверять рукой параллельность торцов.

- В случае обнаружения недопустимого зазора между свариваемыми поверхностями, операцию торцовки необходимо повторить.

- После этого выполняется пайка труб. Для этого при помощи нагревательного элемента с антипригарным покрытием торцы заготовок нагреваются до необходимой температуры.

- Когда торцы достаточно оплавятся, свариваемые изделия разводим, а также извлекаем из зоны сваривания элемент для нагрева.

- После этого свариваемые торцы можно смыкать и повышать давление прижима до тех пор, пока оно не достигнет необходимого значения.

- Сварной шов нужно держать под давлением указанный промежуток времени.

- После этого проверяется качество сварки. Для этого оценивают внешний вид грата, ширину и высоту.

Правильные стыковые сварные швы

Правильность выполнения всех сварочных инструкций можно оценить по итоговому внешнему виду полиэтиленового соединения. В случае формирования неправильного шва и высокого риска нарушения герметичности при дальнейшей эксплуатации, лучше обрезать соединение по краям и сварить новое.

В правильно выполненном шве размеры валика грата должны соответствовать нормативным значениям.

Нормативные параметры рассчитаны на основе лабораторных испытаний. Их соблюдение гарантирует высокую надежность шва и длительный срок эксплуатации трубопровода

Существуют и дополнительные требования к параметрам валиков:

- Симметричность и равномерность по всей окружности стыка.

- Смещение стенок труб в радиальной плоскости не должно быть более 10% их толщины.

- Цвет валиков должен быть идентичен окрасу трубы.

- Впадина между гратами не должна заходить глубже уровня наружной поверхности труб.

И конечно, полностью исключается наличие трещин и пор.

Валики правильного шва имеют округлые размеры и формы, не выходящие за установленные нормы Маленький грат свидетельствует о недостаточном времени прогрева или слабом сдавлении труб при осадке Увеличенный сварной шов может быть результатом избыточной температуры нагревательного оборудования или его неисправностью Радиальное смещение труб резко снижает прочность соединения и может привести к его разрыву уже на этапе укладки

Причиной несимметричности валиков по окружности может быть некачественное предварительное торцевание или расположение торцевателя под наклоном к трубе.

Рекомендации по сварке

При соединении пластмассовых и полиэтиленовых деталей с помощью стыкового аппарата следует придерживаться проверенных временем рекомендаций. Не следует отклоняться от существующей технологии и грамотно осуществлять выставление режимов.

Так, например, перегрев свариваемых изделий может привести к образованию внутренних наплывов. Это приведет к нарушению передвижения жидкостей внутри трубы. Во время стыковки допускается отклонение от центрирования не более, чем на десять процентов от толщины труб. Детали не следует освобождать от зажимов, пока не произошло полное их остывание. Перед началом сварочного процесса необходимо еще раз ознакомиться с инструкцией по эксплуатации выбранного оборудования.

Вид свариваемых деталей

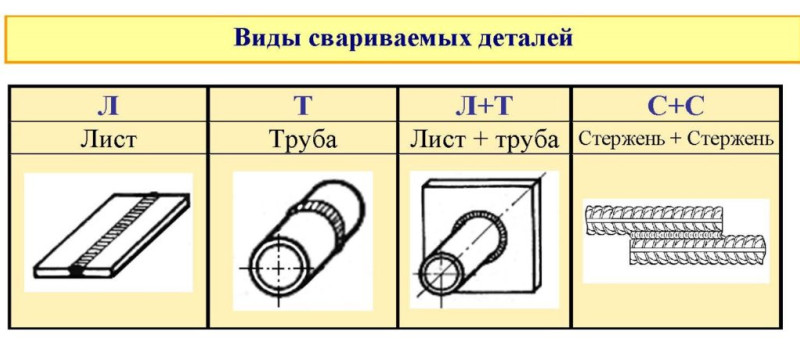

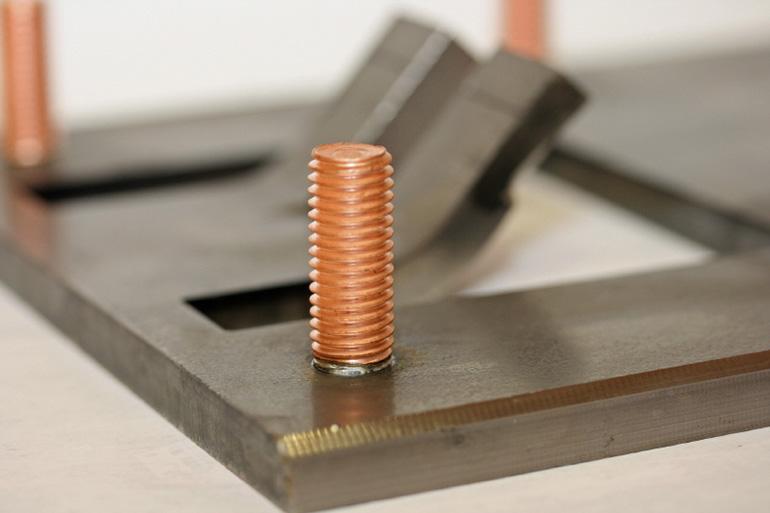

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

Рис. 2. Стыковые соединения

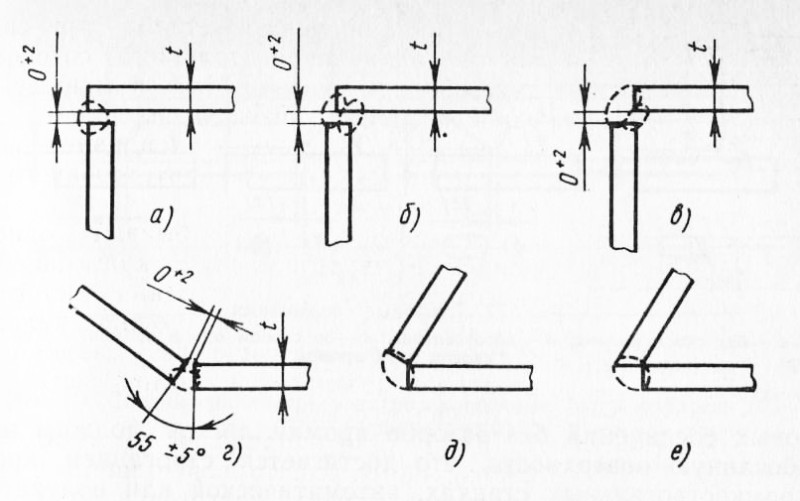

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

Рис. 3. Угловые соединения

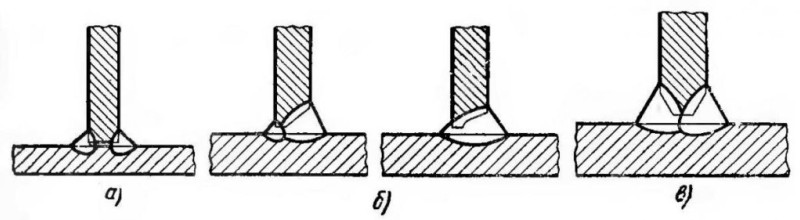

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

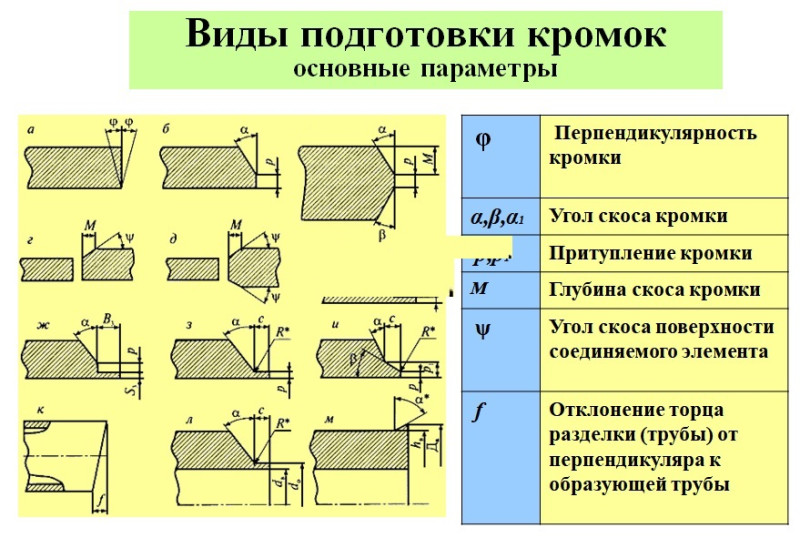

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Этапы работ

При самостоятельном использовании оборудования надо помнить последовательность:

- Подготовка — зачистка трубы проводится на участке в 200 мм от торца, для этого используется специальный скребок.

- Жесткая фиксация центратором, для правильной установки муфты.

- Подключение сварочного аппарата.

- Проведение сварки.

- Удаление аппарата после остывания стыка.

Зачищенные места надо обезжирить спиртовым раствором. На каждой муфте нанесён штрих-код, который распознает автомат, весь режим работы автоматический: начало разогрева аппарат начинается после считывания кода, а после окончания процесса звучит сигнал. Чтобы конструкция полностью остыла достаточно 7 минут, только после этого производится демонтаж оборудования.

Сварочные аппараты и их разновидности

По характеристикам все приборы данного назначения делятся на два класса:

- Устройства для сварочных работ с полиэтиленовыми трубами встык либо в раструб.

- Агрегаты для пайки с помощью электромуфты.

Обе разновидности состоят из трех частей:

- Трансформаторный блок — обеспечивает подачу электричества.

- Модуль мощности — контролирует поток напряжения во время плавки частей труб.

- Узел регулировки температурного режима — определяет нужную температуру плавления и поддерживает ее на требуемом уровне.

Аппараты для стыковой пайки

Наиболее востребованными являются сварочные аппараты для стыковой пайки полиэтиленовых труб. По типу оснащенности такие приборы присутствуют в нескольких вариантах.

Сварочное зеркало ручного типа

Элемент накаливания этой модели – зеркало. Все манипуляции от соединения срезов до фиксации труб в нужном положении производят ручным способом.

Поскольку сварка этим оборудованием осуществляется вручную, гарантировать ровный, качественный шов нельзя. Поэтому сварку ручным зеркалом применяют в монтаже канализационных систем и других закрытых местах, где эстетика не особенно важна.

Типы аппаратов для стыковой сварки

Модели сварочных аппаратов для сварки встык делятся на типы в зависимости от их оснащенности:

- Ручные сварочные зеркала. Модели такого типа состоит только из нагревательного элемента – зеркала. Все операции, подведение торцов, их удержание в нужной позиции и прижимание производятся вручную. Это отрицательно сказывается на прочности шва, поэтому зеркалами производится сварка трубопроводов низкого давления, например, для канализации.

- К числу их достоинств можно причислить малый вес и небольшую стоимость.

Аппарат для сварки труб пнд более сложной конструкции имеют станину, на которой смонтированы центратор с зажимами, нагревательный элемент, торцеватель и привод. С помощью центратора осуществляется фиксация и центровка концов. Торцеватель производит подрезку торцов, чтобы обеспечить их полное прилегание.

Такие аппараты отличаются по виду привода, который подает концы труб и прижимает их торцами.

- Механический привод приводится в движение мускульной силой сварщика при помощи рычага или винта. Поэтому аппараты с таким приводом не применяются для сварки труб с диаметром более 160 мм, так как от сварщика потребуется чрезмерное усилие.

- Аппараты с гидравлическим приводом стоят гораздо дороже. Их используют для сварки труб диаметром более 160 мм.

Аппараты для стыковой сварки могут отличаться по степени оснащенности аппаратуры для контроля и регулировки различных стадий рабочего процесса. Обычно контролю подлежат температура нагрева и её длительность, степень оплавления полиэтилена и давление при стыковке торцов и последующем их охлаждении.

Сфера применения конденсаторной сварки

Подобная технология применяется в таких отраслях промышленности и народного хозяйства, как:

- Автомобилестроение. Популярна конденсаторная сварка в мастерских по кузовному ремонту. В отличие от электродуговой сварки, конденсаторная не способствует прожиганию и деформации краев обрабатываемых элементов. В дальнейшем соединение не требует дополнительной обработки.

- Радиоэлектроника. Конденсаторный метод применяют для пайки деталей, не соединяющихся стандартными способами или выходящих из строя при длительном нагреве.

- Ювелирные работы, изготовление медицинских инструментов и аппаратов, коммуникационных шкафов.

- Строительство. Конденсаторный метод используют при прокладке трубопроводов, возведении зданий и мостов.

Конденсаторная сварка используется для соединения металлов однородного типа.

Конденсаторная сварка используется для соединения металлов однородного типа.