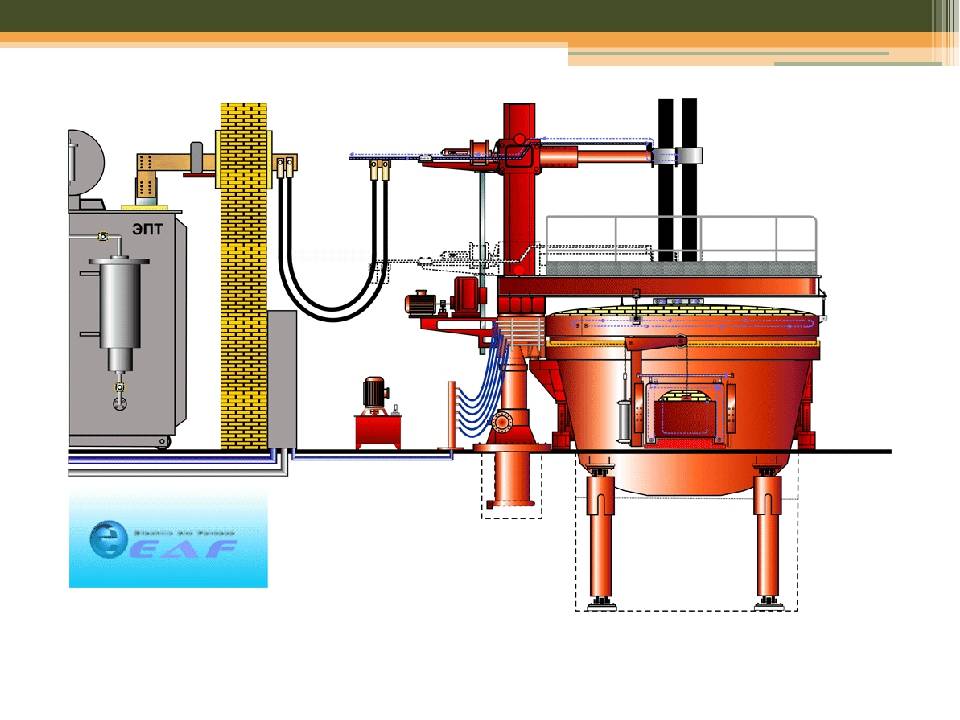

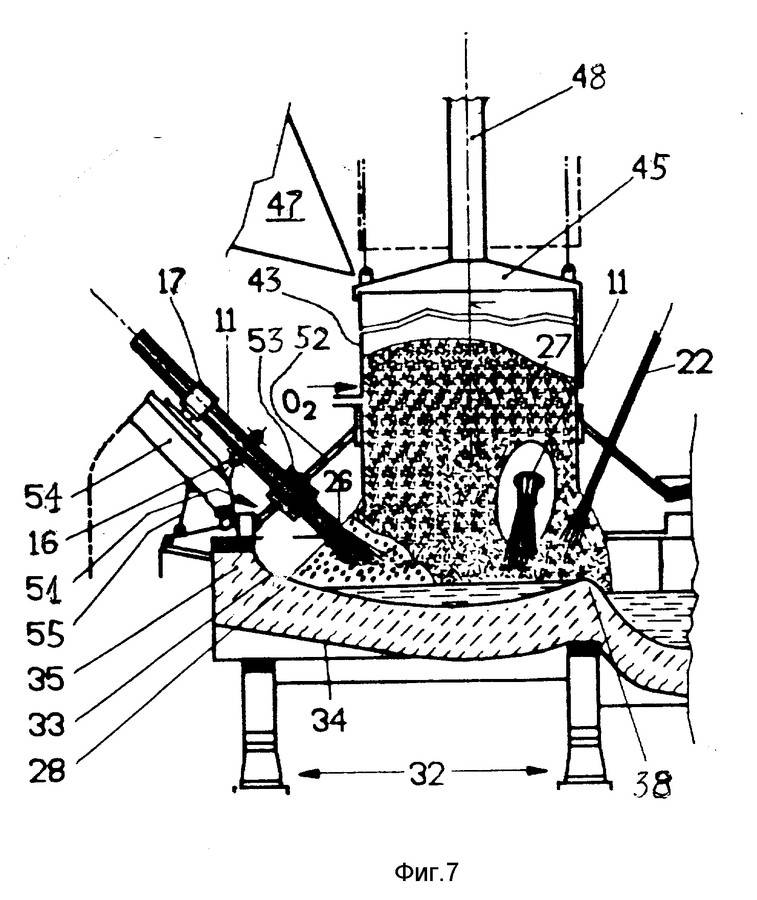

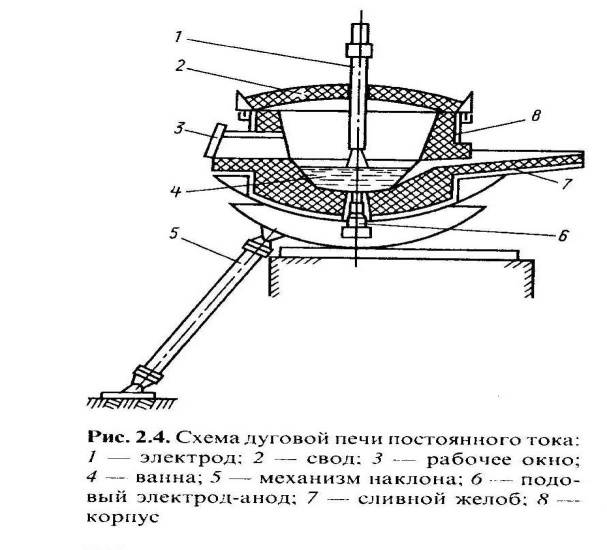

ДППТ — дуговая печь постоянного тока

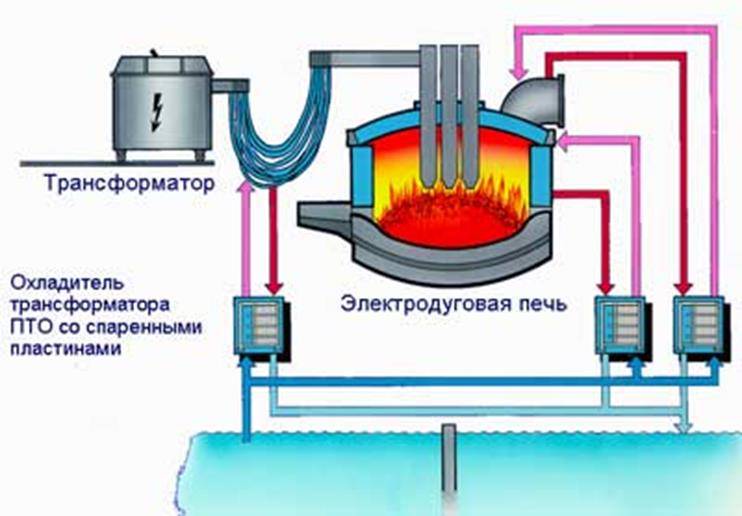

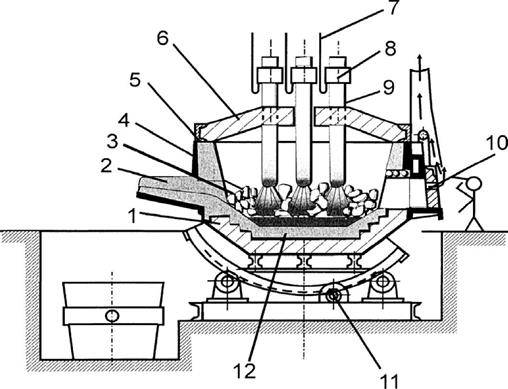

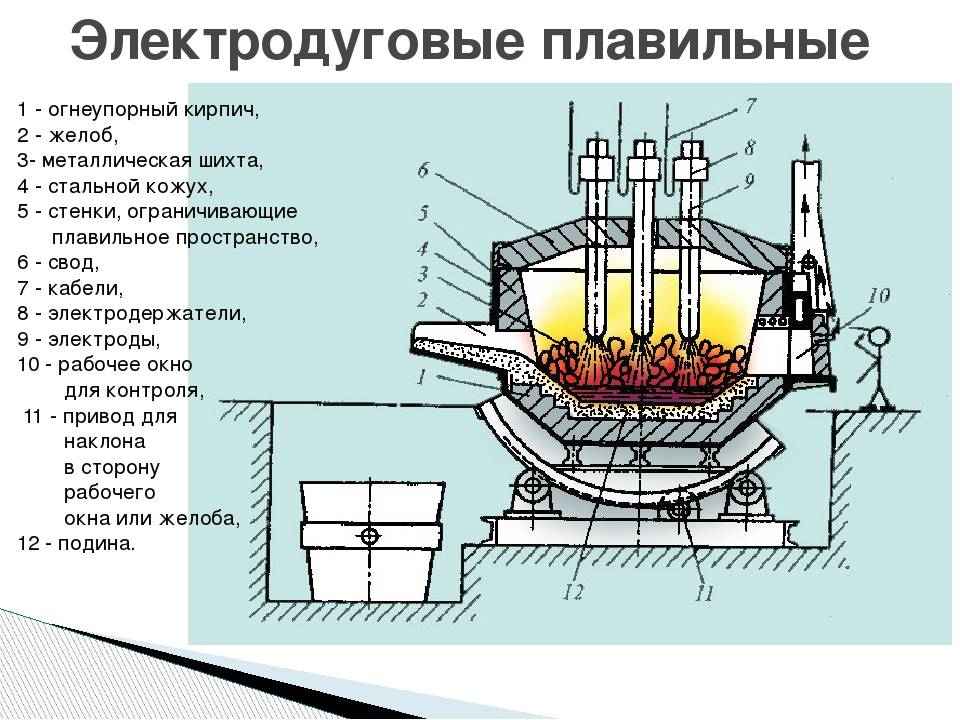

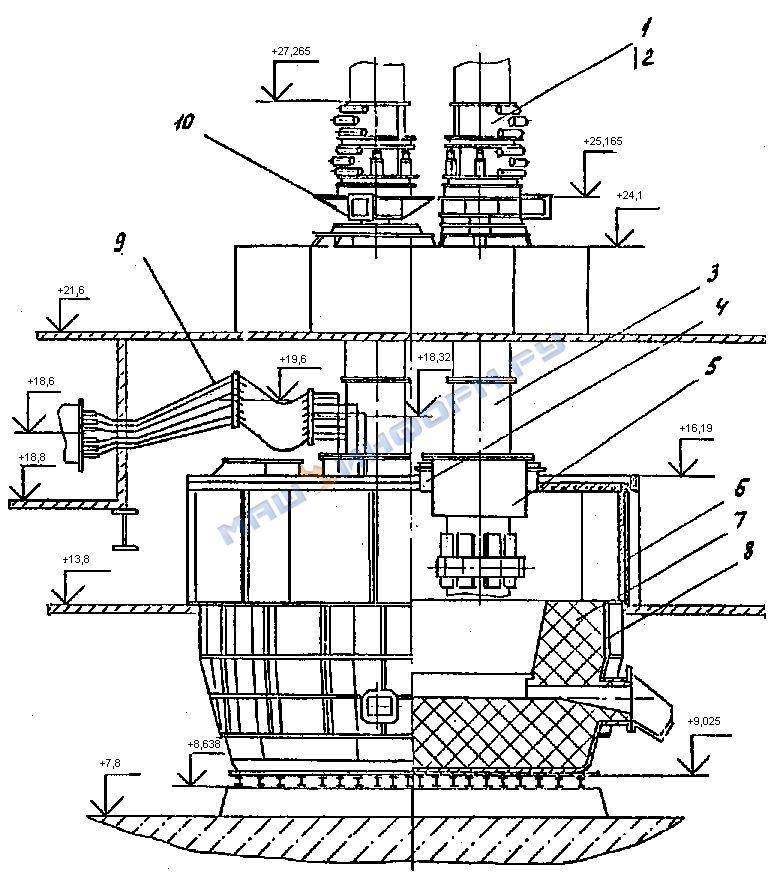

ДППТ или дуговые сталеплавильные печи постоянного тока оснащаются более сложным электротехническим оборудованием, одним-двумя вертикальными графитовыми электродами и токопроводящей подиной.

Токопроводящие узлы, расположенные в подине, имеют несколько конструктивных исполнений:

- проводящая футеровка;

- стержневые электроды;

- пластинчатые электроды;

- игольчатые электроды.

Таким образом ток в ДППТ течет не между электродами и шихтой. Характер такой дуги и более сложное устройство цепи питания печи обусловливают как достоинства, так и недостатки ДППТ.

Достоинства

На современной стадии развития технологий электротермической обработки металлов качество работы дуговых печей ДСП и ДППТ сопоставимо.

Если же сравнивать современные ДППТ с трехфазными печами, которые эксплуатируются более 20 лет, то первые обладают рядом преимуществ:

- Меньший расход электродов. В частности, благодаря значительному сроку службы проводящих элементов подины. Аноды дуговых печей постоянного тока выдерживают 1200 и более плавок (в случае соблюдения технологического процесса).

- Дуга постоянного тока может быть длиннее.

- Наличие мощных выпрямителей и реактора в цепи питания вполовину сокращает эффект фликера, что положительно отражается на сроке службы оборудования.

- Электродинамические силы перемешивают расплавленный металл, что обеспечивает более равномерное распределение легирующих добавок.

- Сниженное образование пыли, газов и менее выраженный угар шихты.

- Минимальное науглероживание расплава электродом. Количество углерода повышается не более чем на 0,0005%.

Но, несмотря на массу достоинств ДППТ, печи переменного тока все еще более распространены. Это обусловлено условиями эксплуатации и рядом недостатков печей постоянного тока.

Недостатки

Более высокая стоимость, обусловленная сложным электротехническим оборудованием цепи питания печи, удерживает многие предприятия от приобретения печей переменного тока. В процессе эксплуатации исходные капитальные затраты окупаются за счет:

- сниженного удельного расхода электродов;

- меньшего процента угара металлов;

- уменьшенного расхода ферросплавов для раскисления расплава.

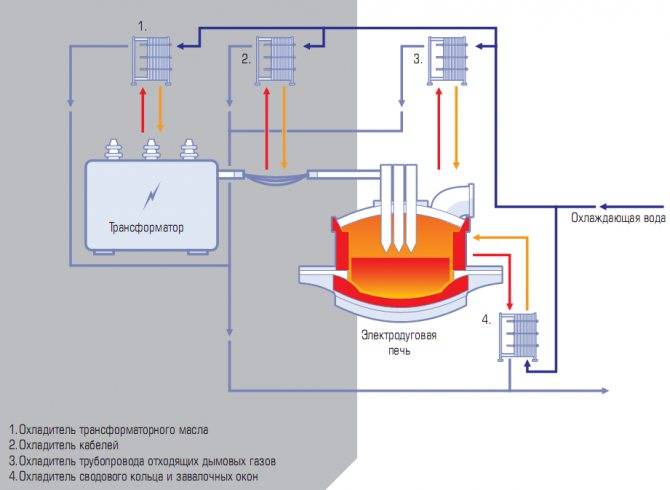

Дополнительные элементы цепи питания (тиристорные или диодные преобразователи, выравнивающие реакторы, удлиненная короткая цепь) влияют не только на капитальные затраты. Они также усложняют контур охлаждения, и увеличивают расход теплоносителя.

Проводящие элементы подины обладают увеличенным сроком эксплуатации в сравнении с любыми графитовоми электродами. Но они же требуют дополнительного технического обслуживания под печью. Замена проводящих элементов подины также намного сложнее установки нового графитового электрода.

Источник

Как пользоваться такой печкой?

Следует различать процесс сушки и прокаливания:

- Сушка нужна для удаления лишней влаги, поступающей в электроды из окружающего воздуха. Она допускает использование невысоких температурных режимов, ее цель просто удалить влагу из обмазки. По окончании процесса просушки, процент влажности внутри обмазки электрода должен составлять не более 0.7%.

- Прокалка – это процесс полного удаления влаги при температурах до 200 – 250 градусов Цельсия. Прокаливать электроды допускается не более трех раз, затем обмазка на них начинает крошиться и рассыпается. Подобные расходные материалы отбраковываются и подлежат утилизации, проводить сварочные работы с ними нельзя.

При работе с электродной сушильной печью надо соблюдать основные правила техники безопасности:

- Корпус устройства должен быть заземлен или занулен.

- Перед началом работы следует убедиться, что заземляющий провод надежно присоединен к электропечке.

- Во время процесса сушки или прокалки электродов запрещается прикасаться к работающей установке руками.

- Следует помнить, что устанавливать подобное термическое электрооборудование нужно не ближе, чем в 10 сантиметрах от стены.

Обязательно храните электроды в специальным контейнерах:

Устройство и принцип работы

Печь сковорода представлена в виде массивной сковороды из силумина, ёмкостью от 2,0 — 5,0 л с крышкой с термоэлектронагревательным элементом (ТЭН). В комплекте — подставка и формы для выпекания.

Отличительной особенностью электропечи чудо является расположение нагревательного элемента на крышке. Современную чудо печь электрическую изготавливают из сплава алюминия, либо силумина, в комплекте содержится:

- Верняя часть с нагревательным элементом (крышка);

- Подставка;

- Шнур электропитания;

- Набор форм для выпечки;

Инструкция

Комплектация печи

Основной принцип работы — подача тепла распределяется равномерно со всех сторон. Достаточная мощность ТЭНа позволяет использовать печку как электроплиту.

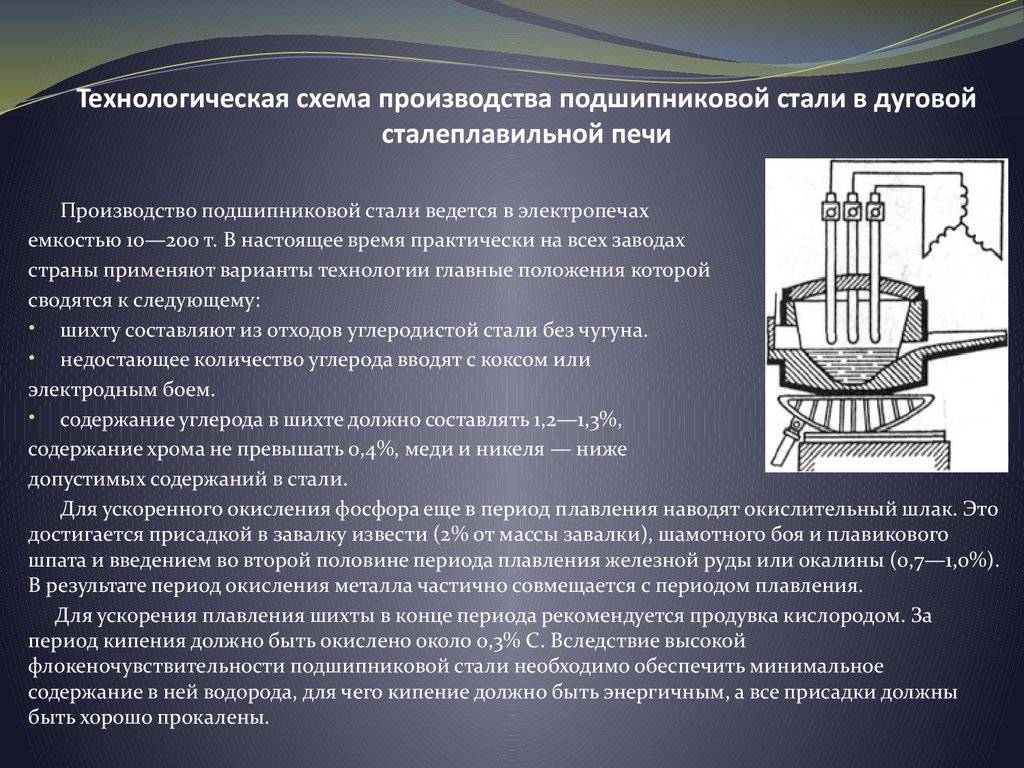

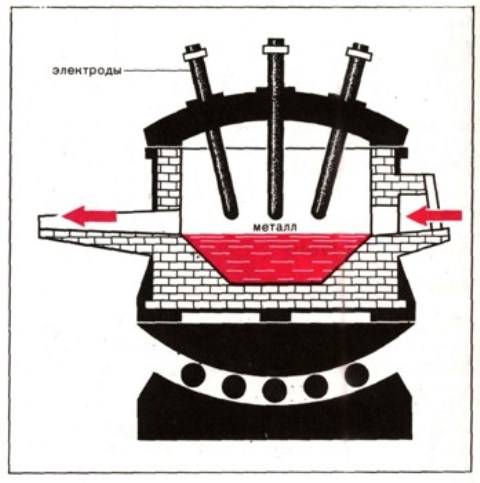

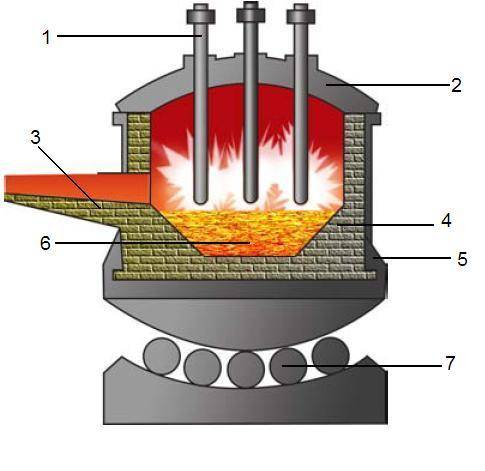

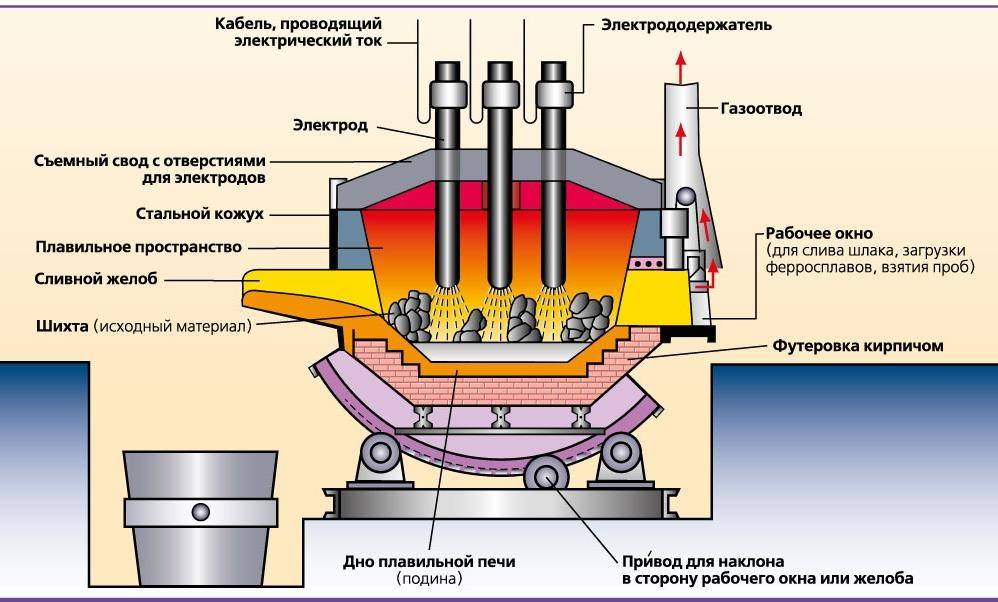

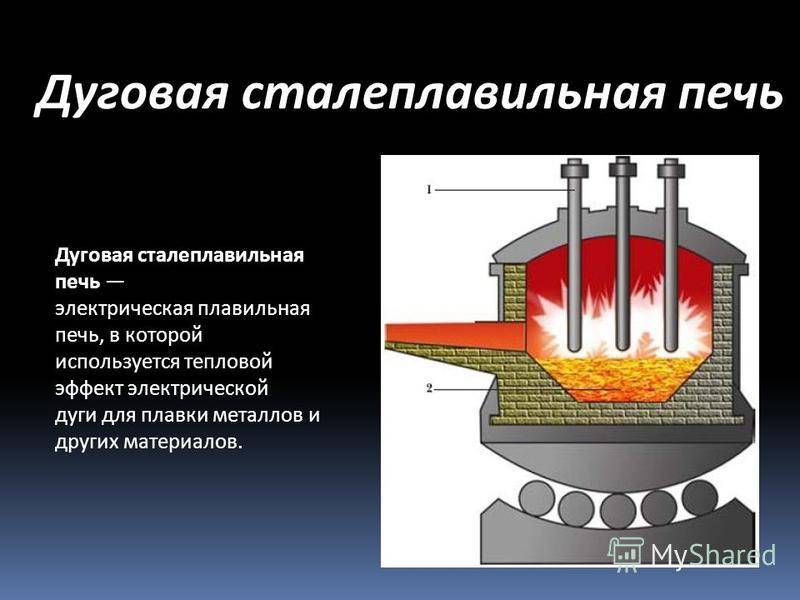

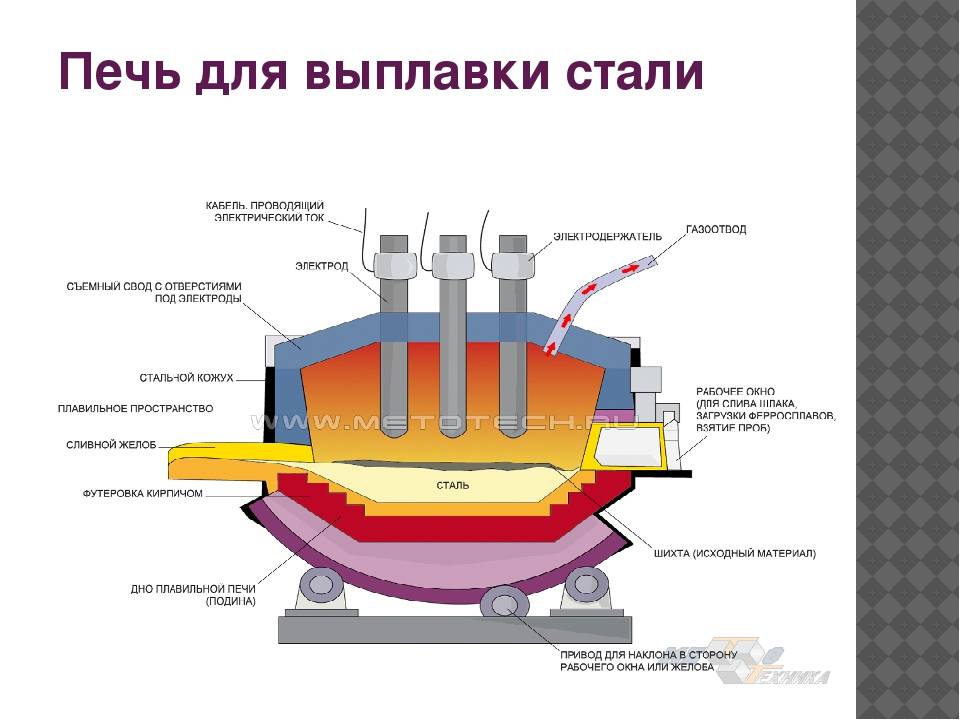

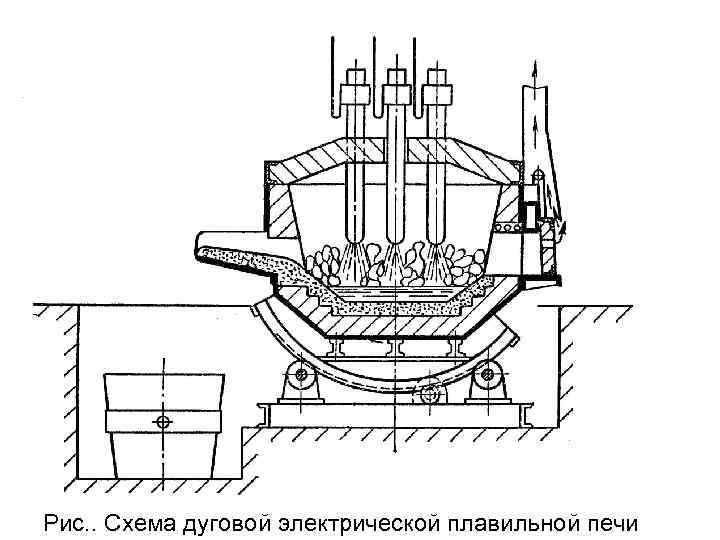

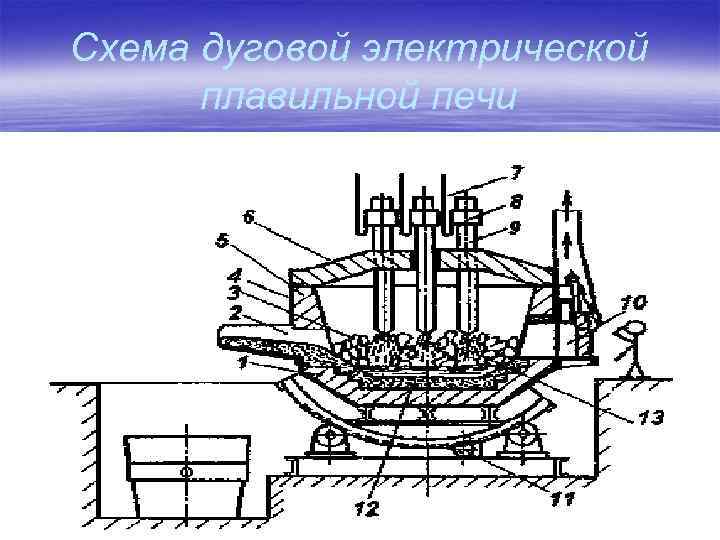

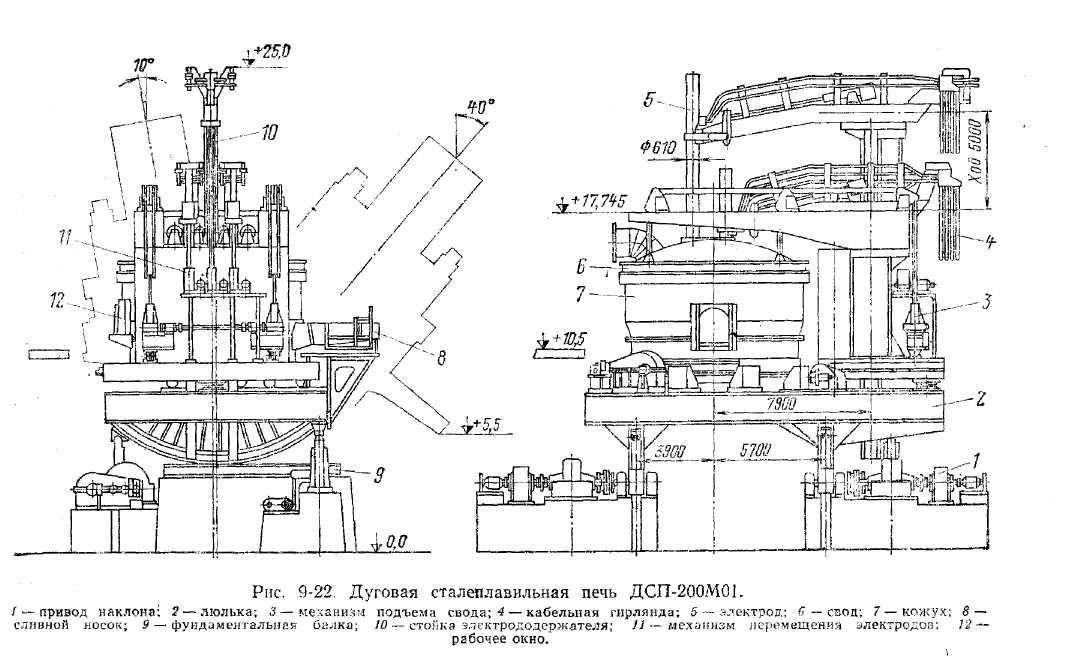

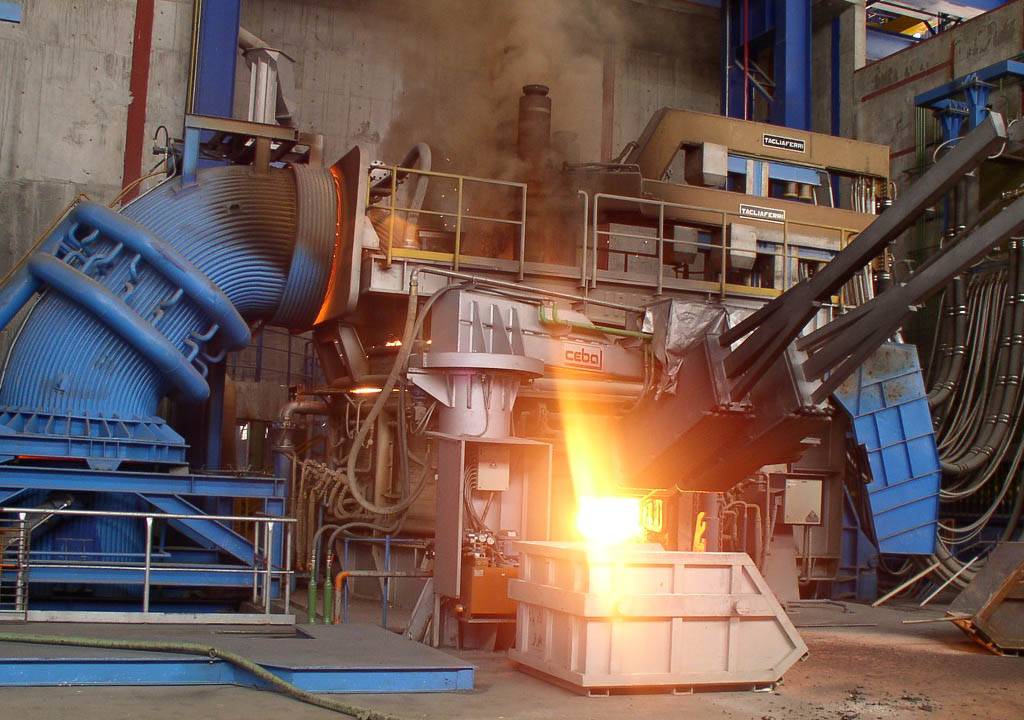

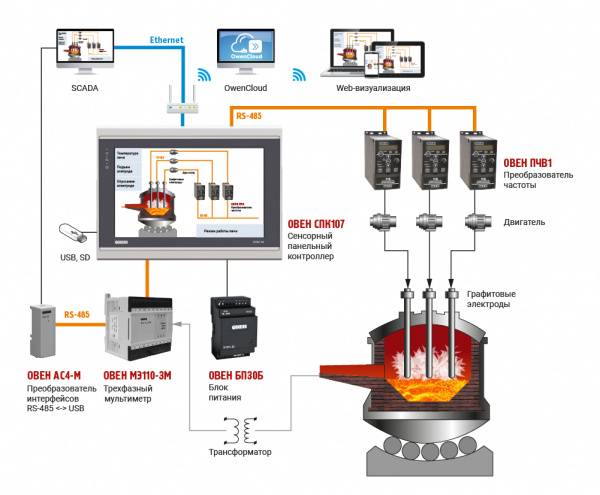

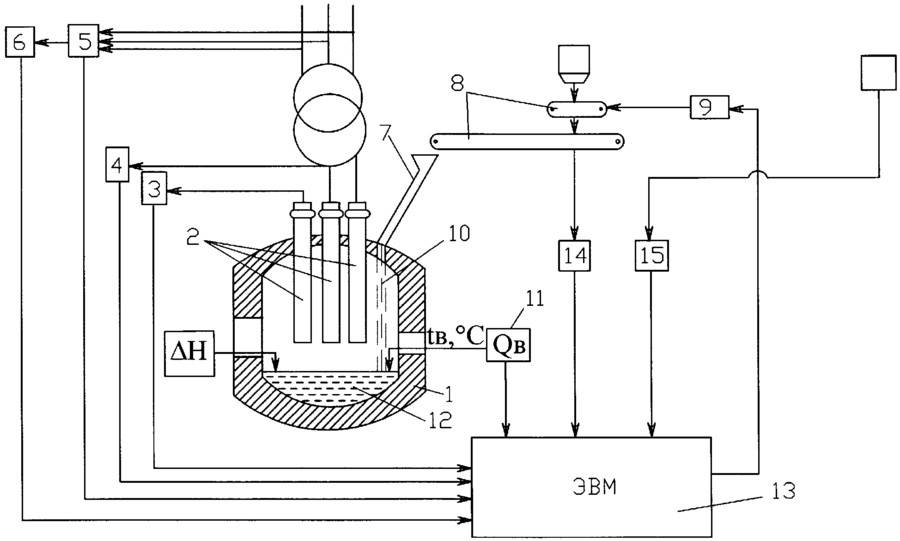

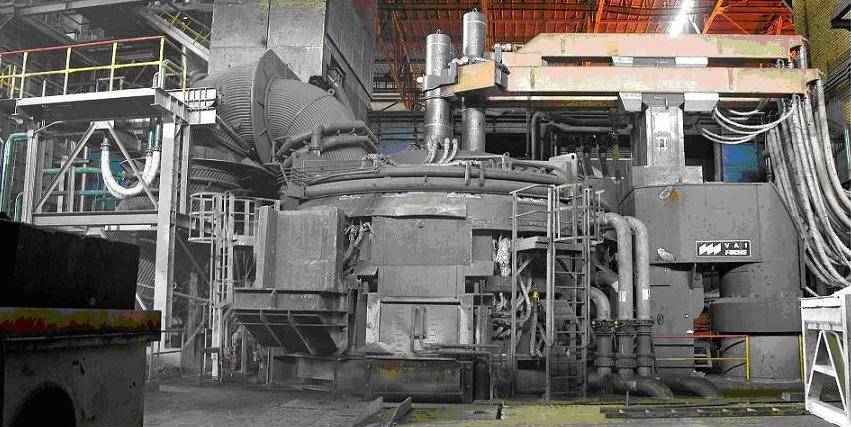

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава,

- быстрый нагрев металла в печи,

- регулировка температурного режима,

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Особенности эксплуатации

Работа на таких печах в первую очередь требует соблюдения правил ТБ и охраны труда. Весь цикл работ выполняется в несколько основных этапов:

- В первую очередь перед началом работ осматривается состояние огнеупорных кирпичей на своде и поде печи. Все пострадавшие или поврежденные участки ремонтируются. Обязательна проверка исправности системы вентиляции и водяного охлаждения.

- Завалка шихты. Для завалки современных производственных установок используется верхняя система с помощью загрузочных бадей или специальной завалочной машины с ковшом. Такую технику применяют для внесения легирующих добавок или необходимых компонентов для корректировки состава металла в период плавки. На дно пода укладывается мелкий лом, так удается избежать повреждения огнеупорных кирпичей при выполнении этой операции.

- Для раннего образования шлака и защиты ванны от вредных газов в состав шихты добавляется 2% извести от весы полной загрузки камеры.

- Печь закрывается сводом с электродами и на них подается питание.

- На этапе выполнения плавки стали может произойти внезапная поломка одного или нескольких электродов. В основном это происходит при недостаточной проходимости электрического тока, при несоблюдении минимального зазора от кончика электрода до верхней кромки шихты.

- Регулировка мощности и скорости плавления осуществляется, если изменить положение нагревательного элемента. Тогда изменяется длина электрической дуги. Изменяется нагрузка и при повышении или понижении величины нагрузки поступающего тока.

- Шихта расплавилась, образовался слой шлаков и расплава металла. Шлак удаляется по специальному каналу на протяжении всего периода работы печи. Это способствует удалению вредных веществ из состава стали. Для этого слой шлака вспенивают с помощью углеродосодержащих материалов, которые прерывают работу электрической дуги.

- Периодически проводится забор пробы и проведение лабораторного анализа по составу и готовности стали. В домашних условиях эту операцию придется выполнять на глаз. При необходимости можно визуально контролировать ход работы через специальную полость, которая может служить и как леток для добавления и корректировки качества стали или других видов металлов или сплавов.

- После готовности материала, его выводят через специальные каналы в стальной ковш или выпуск производится при наклоне корпуса печи.

- После окончания работ выключается питание. Работа и производство одной закладки шихты окончена. Поверхности очищаются от налета и дефектов после остывания печи и только после этого можно производить следующую плавку.

Такая работа должна выполняться на любом предприятии, независимо от размера или объема печи.

В заключение pechnoy.guru еще раз напоминает основную мысль статьи:

Не старайтесь сэкономить на покупке дорогостоящей техники. Никогда не обращайтесь к неизвестным поставщикам и не покупайте технику по акции или распродаже на незнакомом сайте – однодневке. Так вы не только сэкономите средства, но и получите качественную и долговечную технику.

Как выбрать место для печи

Печь может быть установлена в разных местах комнаты, но самым оптимальным ее расположением будет встраивание в стены между смежными помещениями. В этом случае, при небольшой площади дома можно обойтись одним отопительным сооружением, если теплоотдающая поверхность будет пропорциональна размерам помещений, в которые они выходят.

Очень важно правильно определиться с местом возведения кирпичной печи

Не рекомендовано устанавливать печь около внешней стены дома, так как она будет намного быстрее выстывать, и, по сути, бесполезно «обогревать улицу».

Выбранное для постройки место нужно хорошо промерить и учесть при этом некоторые моменты:

Важное значение имеет высота потолка комнаты, так как кирпичная печь должна хорошо вписаться в пространство по своей высоте. Фундамент для печи должен быть больше ее основания на 110÷120 мм, и для него нужно тоже предусмотреть подходящей по размерам участок

Дымоходная труба при ее выкладке вверх не должна наткнуться на балки перекрытия и на стропильные ноги кровельной конструкции.

Печи «Булерьян»: стоимость, плюсы и минусы

Преимущества:

- Нагретый воздух можно распространять по помещениям вне зависимости от их расположения на этажах.

- Равномерный прогрев комнат.

- Высокий КПД печей – порядка 70%.

- Минимальный расход топлива и экономичность, простота обслуживания и установки.

- Длительный срок работы печи на одном количестве топлива – порядка 10-12 часов.

Недостатки:

- Аналоги данного типа печи работают только с использованием твердого древесного топлива.

- Вне зависимости от типа трубы – кирпичная или металлическая – она обязательно должна быть утеплена.

- Большая часть генераторного газа выходит в дымоход, а не сжигается.

- Некоторые участки корпуса печи прогреваются до 120 °С, что приводит к сжиганию пыли.

- Необходимость в большом количестве места под размещение. От корпуса печи до стены или любых других предметов должно быть не менее одного метра, из-за чего ее устанавливают в основном посередине комнаты. С целью уменьшения данного расстояния на стенах располагают металлические листы.

- Из-за того, что топливо прогорает не полностью, печи очень сильно дымят вне зависимости от погоды на улице. Производители советуют выводить дымоход как минимум на три метра над уровнем крыши.

- Экономная работа печи и ее длительный срок функционирования достигаются только при условии корректной настройки всех заслонок, что сделать весьма сложно.

Основной проблемой канадских печей является образование большого количества конденсата в трубе. В его состав входит вода, деготь и сажа, появляется он в результате того, что выходящие газы обладают низкой температурой, и топливо прогорает не полностью. Наиболее заметен конденсат в местах стыков дымохода, а при нагреве печи он образует неприятный запах, остающийся в помещениях длительное время.

Стоимость канадских печей зависит от объема помещения, который они могут прогреть. В зависимости от данного критерия на печи «Булерьян» цена может варьироваться от 9 до 34 тысяч рублей.

Принцип работы

Процесса плавки шихтового материала. На этом этапе, поверхность расплава закрывается пленкой, препятствующей поступлению различных вредных газов. Происходит поглощение фосфора, серы и других химических элементов, влияющих на качество стали и сплавов. Окисления металлов. На этом этапе корректируется содержание в металле вредных веществ. Максимальный уровень фосфора или серы, не должен превышать 0,15% от общей массы

Для формирования марки сталей важно обеспечить корректировку содержания в ней азота, водорода. Уровень температуры в печи на этом этапе поддерживается выше предела плавления основного вещества на 120 0

В качестве окислителя используется кислородный или слой окалины. Этапа восстановления. В этот период удаляются серные включения, и структура металла доводится до заданного уровня по содержанию легирующих добавок и углерода.

Это общий принцип работы печей, но в зависимости от вида приборов, печь будет работать по определенной схеме. Разберем этот вопрос подробнее.

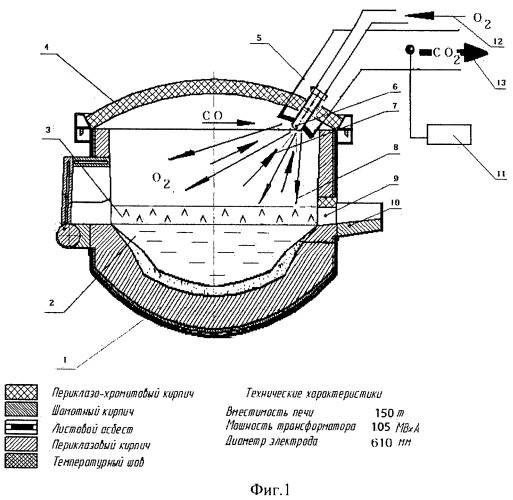

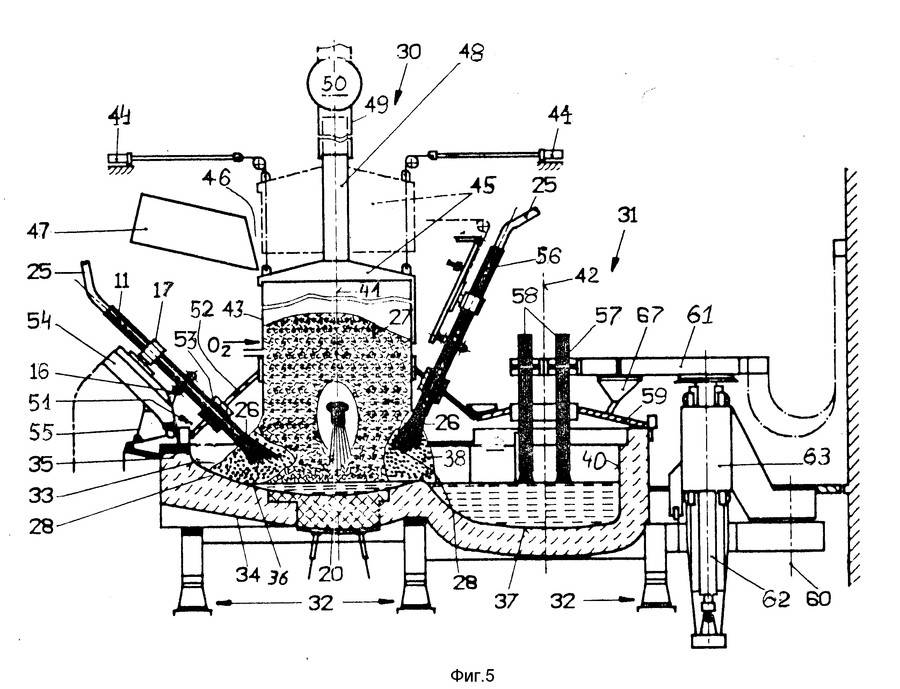

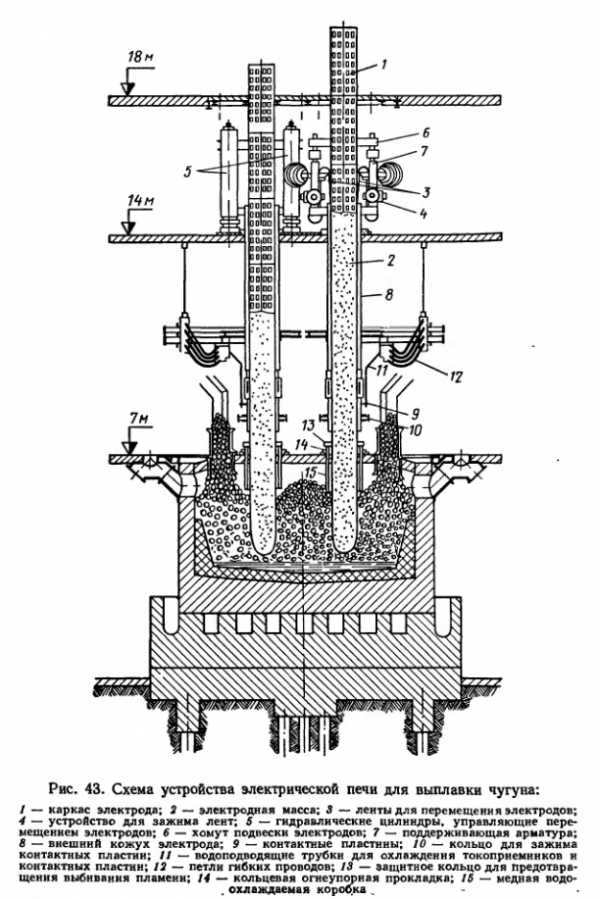

Постоянного тока

Электродуговые печи постоянного тока – устройства для использования в литейном деле и металлургической промышленности. С помощью поддержания дуги по центру увеличивается срок службы внутреннего слоя огнеупорных кирпичей в камере нагрева металлов. Такая работа приводит к экономии электроэнергии, повышению уровня производительности печей. Такие устройства состоят:

- наружного корпуса камеры нагрева металлов;

- свода из огнеупорного материала;

- нагревательного электрода, который монтируется в своде;

- в поде камеры установлены 2 электрода;

- три мощных электромагнита для корректировки положения электродуги;

- системы контроля над работой установки. В нее входят термодатчики, термопары и другое оборудование для управления процессом. Термопары устанавливают в верхней полости свода, над верхним пределом расплавленного металла, на минимальном расстоянии в 500 мм;

- блока управления электромагнитами;

- установлен дополнительный источник тока, с напряжением в 24 В.

Электромагниты удерживают дугу на центре камеры. Они устанавливаются так, чтобы угол отклонения по осям не составляло более 120 0 .

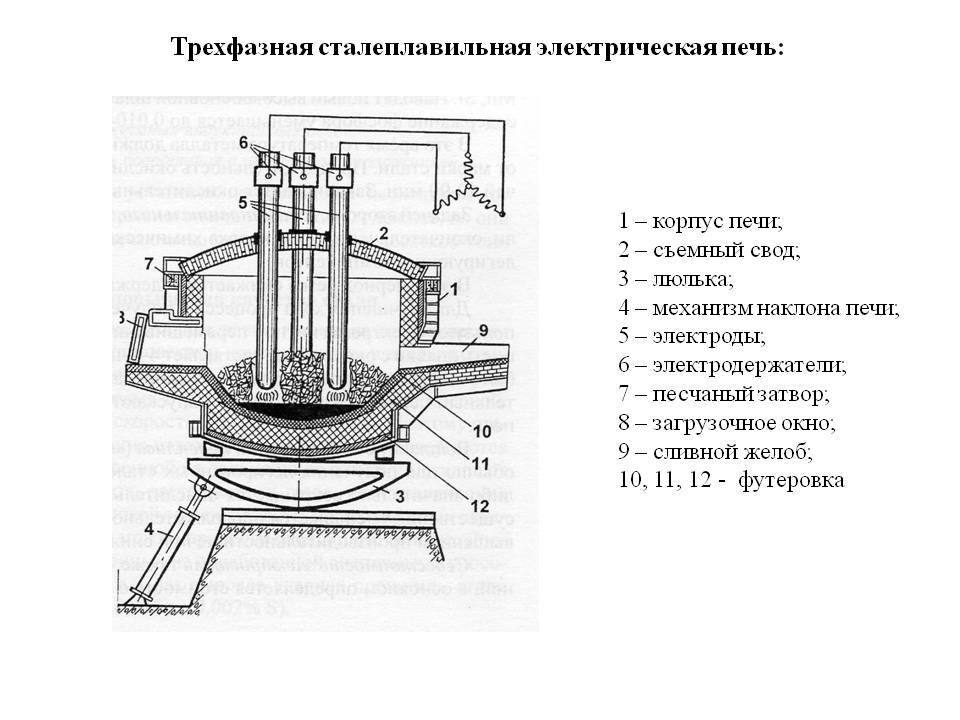

Переменного тока

Дуговые печи переменного тока – их принцип действия основан на пронизывающем эффекте переменного магнитного потока, который проходит через замкнутый контур камеры. В нее помещены материалы, которые под действием магнитного поля расплавляются. Внутренняя камера заключена в металлический корпус из жаропрочной стали. Все внутреннее пространство до определенного уровня заполняется расплавленным металлом с легирующими добавками.

Сталь доводится до определенной температуры, проходит все три этапа приведенные выше и после окончания процесса плавки выводится в отдельный канал. При выпуске металла из печи, ток размыкается и расплавленная, готовая сталь сливается в ковши.

В чем отличия от других плит?

Индукционные плиты выгодно отличаются от иных типов печек (газовых и электрических).

Стоит выделить ряд моментов:

КПД печей индукционного типа достигает 90%. Для сравнения в газовых плитах этот показатель всего 30-60%, а в электрических — не более 70%;

Высокая скорость нагрева (устройства с ТЭНами или газовыми конфорками этой особенностью похвастаться не могут);

Эффективность. После снятия посуды рабочую зону не нужно отключать вручную — это происходит автоматически. В электрических или газовых плитках горелка продолжает работать, что приводит к перерасходу газа и электричества

В летний период это особенно важно, ведь имеет место дополнительный нагрев воздуха, что усложняет процесс кондиционирования (охлаждения) помещения;

Точная регулировка температуры. На печках с ТЭНами или работающих на газе регулирование температуры происходит «на глаз»

В случае с индукционными плитами можно поддерживать один и тот же параметр в течение всего времени приготовления пищи;

Безопасность. Если человек случайно перепутает посуду и поставит изделие с не магнитным дном, конфорка не сработает. Для активации конфорки посуда должна максимально покрывать ее площадь, от 50% и более;

Множество дополнительных функций, чем не могут похвастаться классические газовые или электрические плиты.

Принцип работы

Принцип работы печей, функционирующих на дровах и электричестве, основан на возможности автоматического включения в работу электрических нагревательных элементов при падении температуры (после прогорании твёрдого топлива). Происходит это следующим образом:

- растопка и нагрев печи осуществляется посредством дров. Так как топливник находится внизу прибора, то он передаёт тепло от горящих дров в верхнюю часть прибора — к теплообменнику. Повышение температуры теплоносителя фиксирует датчик, установленный в магистрали системы;

- когда температура начинает падать, вследствие прогорания топлива, автоматически замыкается электрическая цепь и подключаются к работе электронагреватели;

- с этого момента заданные параметры температуры теплоносителя поддерживают ТЭНы, ориентируясь на показания воздушного или водяного датчика;

- при загрузке очередной партии твёрдого топлива, происходит автоматическое отключение электрической части, так как подогрев теплоносителя осуществляется

- уже со стороны топочной камеры.

Такой переход с дровяного обогрева на электрический и обратно обеспечивает непрерывный нагрев воды в теплообменнике, что позволяет поддерживать в доме оптимальную температуру в круглосуточном режиме.

Печи на дровах и электричестве бывают двух видов:

- одноконтурные — подключаются к системе отопления и используются только для обогрева;

- двухконтурные — предназначены для нагрева теплоносителя в отопительной системе и горячей воды для бытовых нужд.

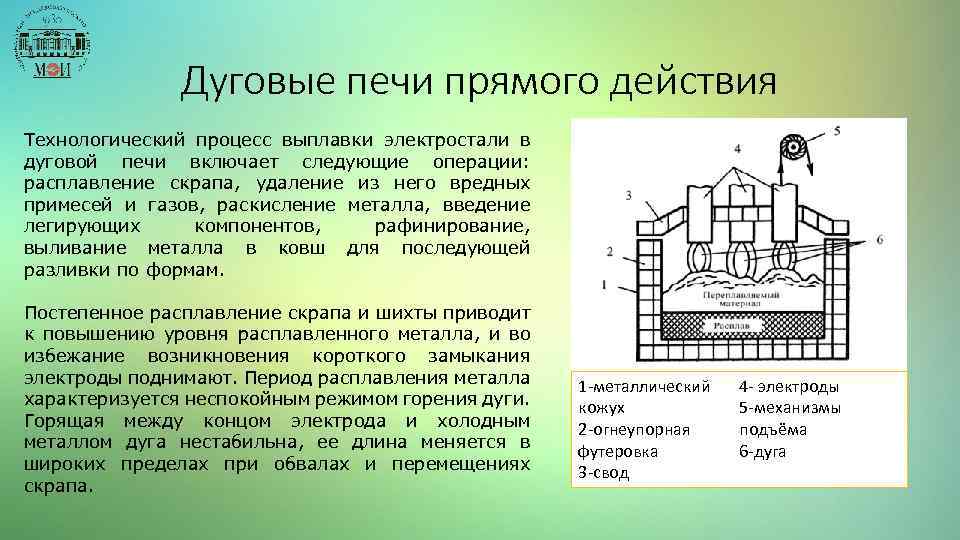

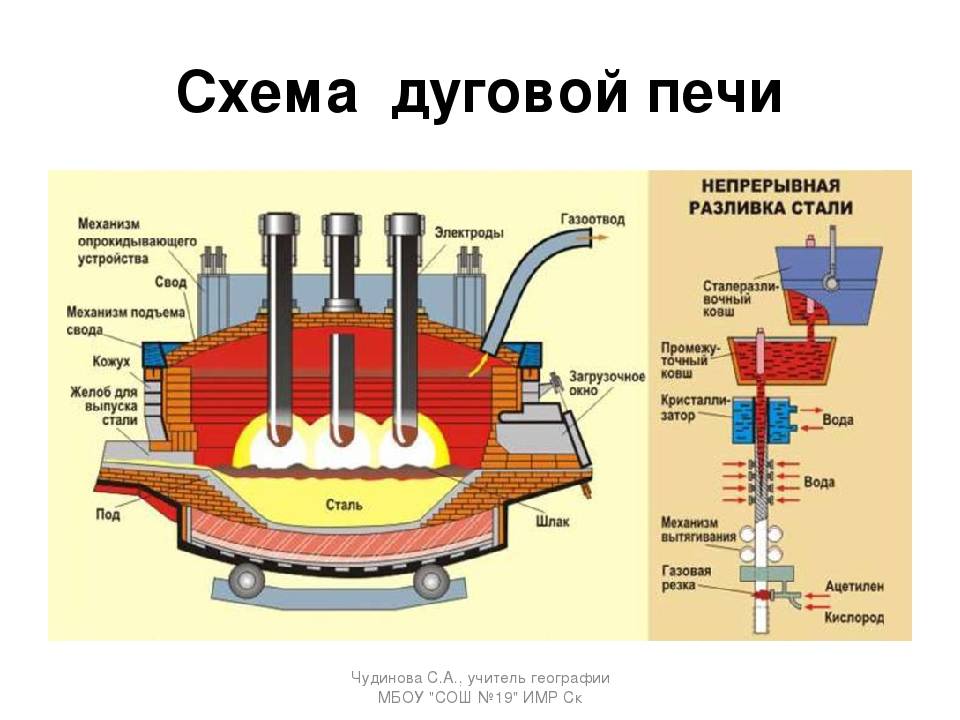

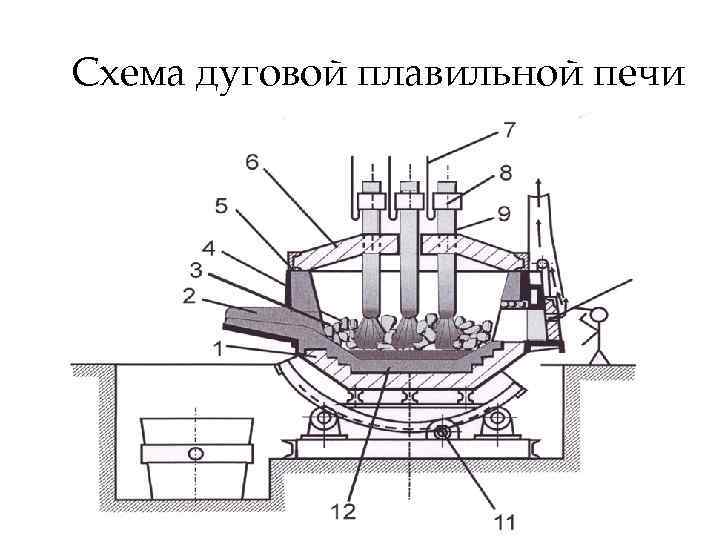

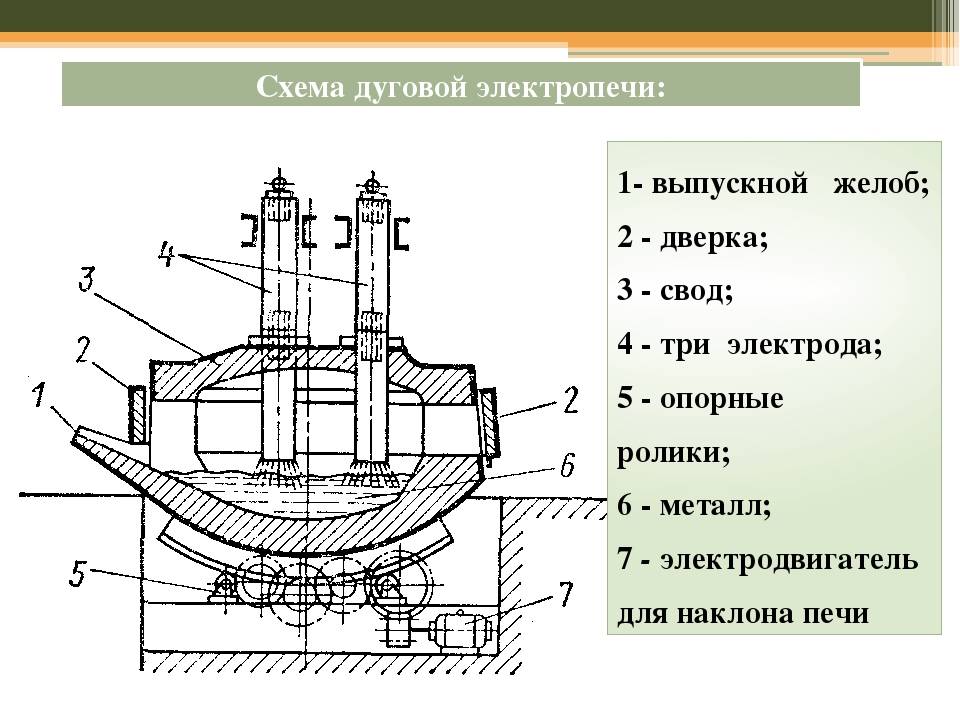

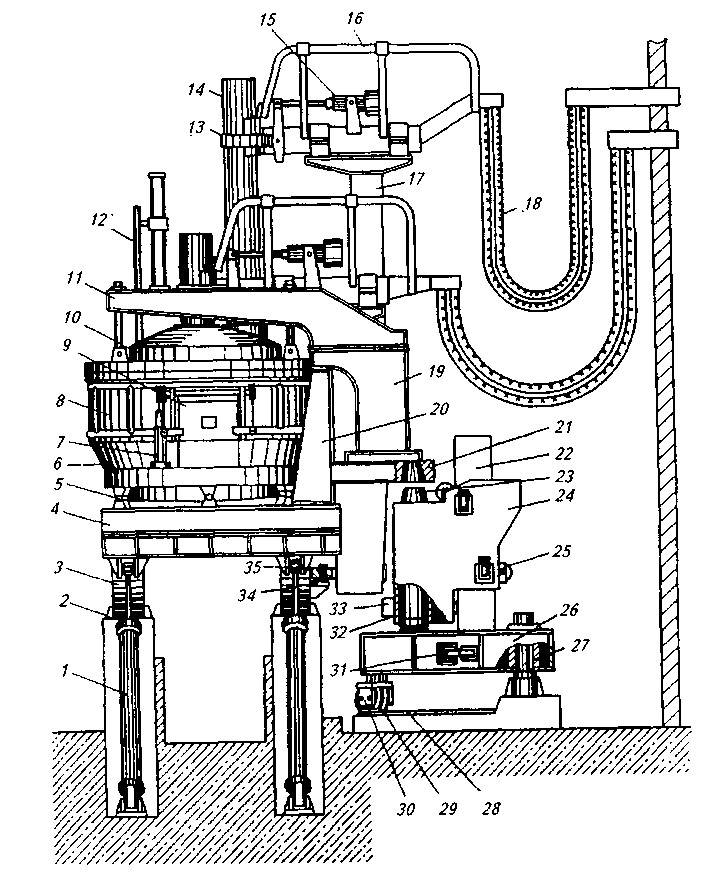

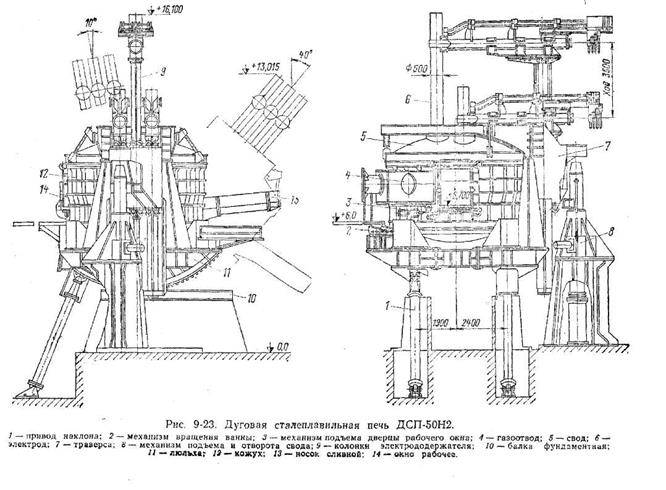

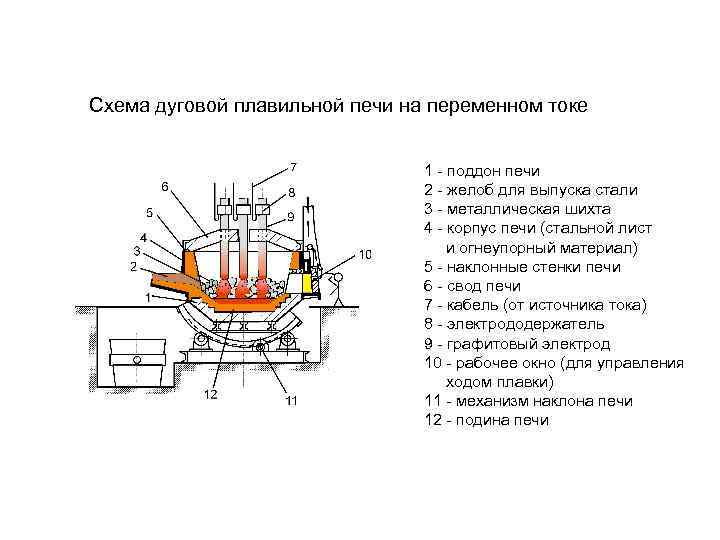

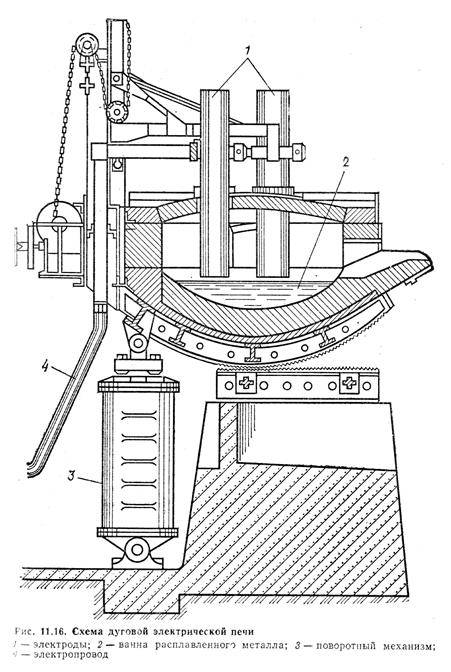

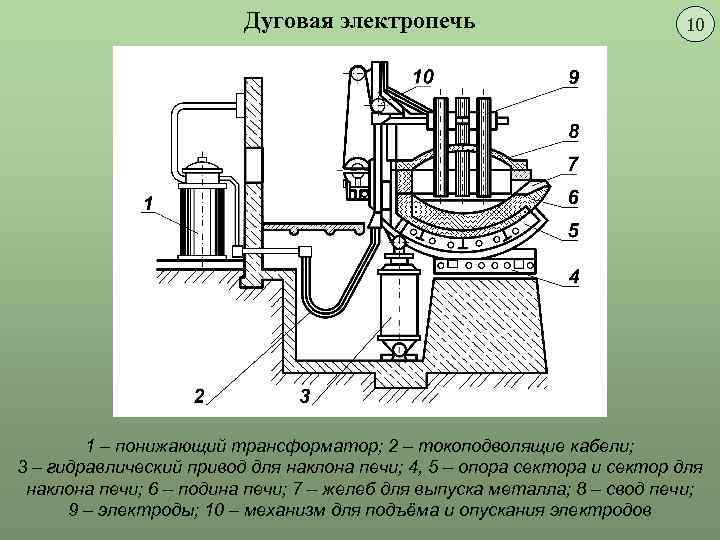

Дуговая печь

Дуговые печи – устройства, работающие от электросети. В данном случае для разогрева содержимого камеры используются электроды, создающие тепловую дугу, накаляющую металлы. Температура дуги может достигать 1800˚, в результате чего внутри камеры создаётся экстремально высокая температура, переплавляющая цветные и чёрные металлы.

Составляющие дуговой печи

- Плавильная ванна.

- Регулятор мощности.

- Механизм закрытия, открытия и герметизации камеры.

- Сборки шлака.

- Изъятия жидкого металла из печи.

Регуляция тепловой интенсивности электродуги выполняется при помощи специального программного обеспечения, перемещающего электроды в вертикальном пространстве. Ранее использовались электромеханические регуляторы, но сегодня они практически не применяются, т. к. имеют большую инерционность.

Чтобы работа устройства показывала ожидаемые результаты, принято использовать своеобразный «печной» трансформатор, подключённый напрямую к высоковольтным проводам или трансформатору, имеющему мощность до 300 МВА.

Преимуществами дуговой печи является:

- Возможность плавить металлы с любым составом.

- Можно вручную регулировать температуру накала печи.

- Допустимо изготавливать при помощи такого оборудования сплавы из нескольких комбинаций металла.

Чтобы использовать дуговую печь для плавки, в первую очередь следует загрузить сырьё внутрь через печную шихту, расположенную сверху. Загрузку сырья выполняют при помощи специальной корзины – загрузочной бадьи. Во избежание поломки устройства крупными кусками металлов, на низ загружают мелкие детали, а затем вводят 2-3% извести (от общей массы загруженного сырья).

После того как дуговую печь полностью загрузили, внутрь камеры помещают электроды и включают высоковольтный выключатель, в результате чего образовывается высоковольтная раскалённая дуга, отдающая тепло загруженному внутрь металлу.

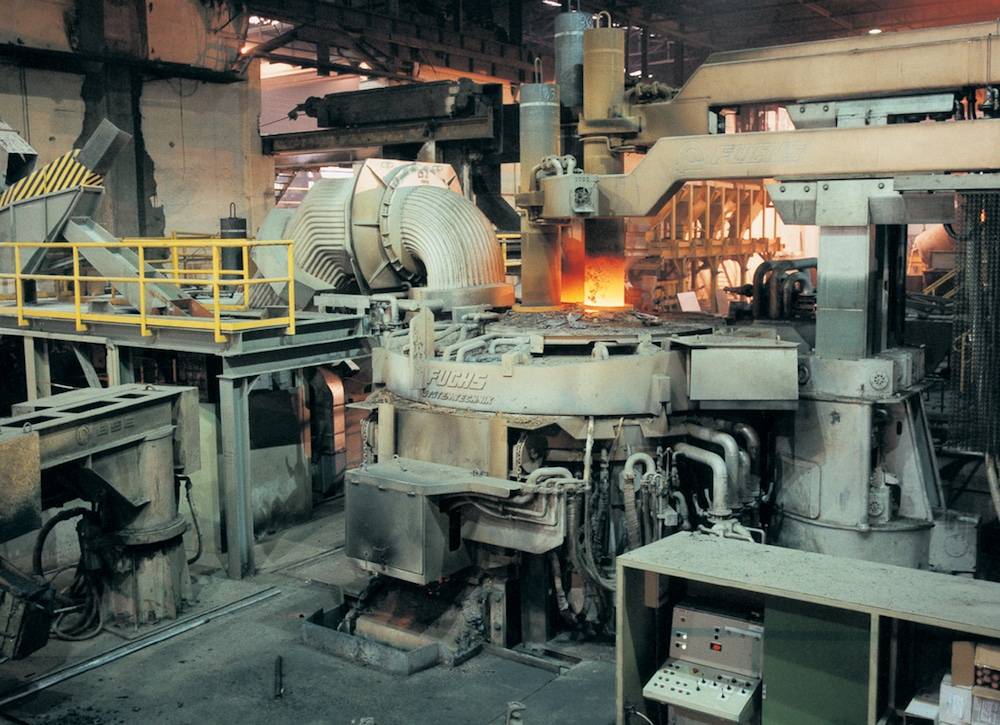

Применение дуговой печи

Дуговые печи для плавки стали, алюминия, золота, меди, бронзы, никеля, вольфрама нашли применение в различных сферах промышленности, таких как литейные цеха, заводы по изготовлению ювелирных украшений, а также металлургическая, машиностроительная, химическая промышленность. Также такие печи применяют для проведения исследований в лабораториях, экспериментирующих с металлами, путём их подвержения экстремально высоким температурам.

Сравнение дуговых печей постоянного и переменного тока

Электродуговые сталеплавильные печи появились в конце XIX века, но широкое применение в промышленности получили только к 90 годам ХХ века.

Печи постоянного тока (ДППТ) использовались для массовой плавки металла раньше ДСП переменного тока. В 1878 году Карл Вильгельм Сименс впервые использовал подобную установку с вертикальным графитовым катодом и проводящими элементами подины в качестве анода для плавки металла.

В 1900 году французский инженер Поль Эру запатентовал технологию плавки металла в электродуговых печах переменного тока (ДСП). Первая плавка произошла в 1905 году. Его технология стала коммерчески успешной, потому для передачи в сетях электроснабжения использовался именно переменный ток. Местные понижающие трансформаторы обеспечивали требуемые параметры тока.

Таким образом, сталеплавильные печи постоянного тока появились раньше ДСП. Но последние использовались гораздо шире. Подобная тенденция сохраняется до сих пор, даже несмотря на дальнейшее развитие технологий обоих типов.

| Параметр | ДСП | ДППТ |

| Количество графитовых электродов | 3 | 1, катод (анод расположен в подине) |

| Средний расход графитовых электродов | 6 кг на тонну расплавленного металла | 1,5 кг на тонну расплавленного металла |

| Номинальная мощность трансформатора (МВА) | 9 | 6 |

| Среднее время расплавления стали | 60 мин. | 60 мин. |

| Конфигурация силовой линии | Трансформатор | Трансформатор, выпрямитель, реактор |

| КПД дуги | 0,55-0,85 | 0,40-0,75 |

| Угар шихты | Не менее 9% | Не более 3% |

| Уровень шума | 85 ДбА | 105-110 ДбА |

| Параметр | ДСП | ДППТ |

| Количество графитовых электродов | 3 | 1, катод (анод расположен в подине) |

| Средний расход графитовых электродов | 6 кг на тонну расплавленного металла | 1,5 кг на тонну расплавленного металла |

| Номинальная мощность трансформатора (МВА) | 9 | 6 |

| Среднее время расплавления стали | 60 мин. | 60 мин. |

| Конфигурация силовой линии | Трансформатор | Трансформатор, выпрямитель, реактор |

| КПД дуги | 0,55-0,85 | 0,40-0,75 |

| Угар шихты | Не менее 9% | Не более 3% |

| Уровень шума | 85 ДбА | 105-110 ДбА |

Дуговые сталеплавильные печи переменного и постоянного тока имеют много общего:

- Исполнение основных конструктивных элементов.

- Схемы завалки шихты и разлива расплавленного металла.

- Тип используемых огнеупорных материалов для футеровки.

- Технологические процессы плавления и доводки стали.

В некоторых областях выбор типа печей четко обусловлен условиями работы оборудования. В других для определения подходящего типа установки понадобится провести тщательный технико-экономический анализ.

Электродуговая печь в глиняном горшке

Еще один вариант создания электродуговой печки своими руками – с использованием горшков. Для создания печки сначала понадобятся два горшка разного диаметра 20 см. и 5 см., в которых высверливаются отверстия одинакового диаметра на одном расстоянии. Схема дуговой печи включает в себя два углеродных электрода (от дуговой лампы), которые с противоположных сторон насквозь проходят через подготовленные проемы сквозь стенки двух горшков и встречаются в полости меньшего.

В большой горшок засыпается песок и помещается маленький горшок, на дне которого высверливается еще одно небольшое отверстие.

Углеродные электроды покрываются по всей длине огнестойкой глиной и вставляются в подготовленные проходы. Просверленные места хорошо замазывают глиной, чтобы не терялось тепло. Поверх изолированных электродов насыпают слой песка и утрамбовывают его небольшим количеством воды.

Крышку для печки можно сделать из подставки для горшка, оборудовав его ручками. К одному электроду прикручивается стеклянная трубка для регулировки работы, другой остается в фиксированном положении. Электроды латунными или медными зажимами подключаются проводами через предохранитель к сети.

Как лучше выбрать для дома?

Одним из важнейших этапов обустройства системы отопления является выбор источника энергии, способного обеспечить нагрев теплоносителя до оптимальных температур.

Критерии выбора

Основным критерием для выбора комбинированного отопительного прибора является производительность. Мощности печи должно быть достаточно, чтобы эффективно обогреть площадь дома.

Рассчитать необходимую производительность можно двумя способами:

- Усреднённым. Расчёт ведётся исходя из соотношения 1 кВт мощности на каждые 10 м площади в строении с высотой потолка не более 2,5 м. Так, для небольшой по размеру дачи площадью 50 м² нужен котёл мощностью 5 кВт, для обогрева загородного дома площадью 300 м² потребуется установка аппарата мощностью 30 кВт.

- Из расчёта теплопотерь. При такой методики мощность печи рассчитывают по формуле:

N=Q*S/1000, где;

- Q — уровень теплопотерь, Вт/м² (например, в монолитных домах без дополнительной теплоизоляции составляет от 120 до 200 Вт/м², в кирпичных домах — от 90 — 120 Вт/м², для строений с современной термоизоляцией и трёхслойными стеклопакетами — порядка 60 — 90 Вт/м²);

- S — площадь дома.

Кроме мощности при покупке прибора следует обратить внимание на следующие факторы:

- объём топочной камеры. От её размера зависит частота закладки топлива;

- из какого материала изготовлен теплообменник и колосник. Наилучшим материалом для изготовления этих конструктивных элементов является чугун. Он менее подвержен воздействию коррозии, жаростойкий и подходит для любого типа топлива;

- наличие защитного клапана. Это устройство предназначено для обеспечения безопасной эксплуатации системы отопления. При резком скачке давления в системе клапан будет автоматически стравливать часть жидкости в подготовленную ёмкость;

- количество контуров. Лучше выбирать модели, у которых нагрев воды осуществляется не отдельными ТЭНами, а с помощью змеевика, вмонтированного в топочный отдел;

- габаритные размеры и вес прибора. Изделия должно

Популярные модели печей на дровах

Модельный ряд печей профессор Бутаков

Чтобы не тратить время и средства на строительство массивной конструкции из кирпича, можно приобрести готовую буржуйку, отопительно-варочную или банную модификацию. На отечественном рынке популярны несколько брендов.

Бурельян

Канадское устройство с воздуховодной системой обогрева. Мощная печь подходит для установки в доме, хозяйственном помещении, мастерской, гараже. Работает на всех видах твердого топлива, за исключением угля. Разогревается за 10-15 минут, вторую закладку дров можно выполнить через 8-10 часов.

Бренеран

Российский бренд, выпустивший модель АОТ-08. Напольный дровяной агрегат оснащен системой длительного сгорания. Устанавливается в жилых домах, мастерских, цехах. Топка объемом 50 л, что подходит для обогрева пространства на 140 м2. Тепловая мощность составляет 8 кВт, вторая загрузка дров осуществляется через 10-12 часов.

Профессор Бутаков

Примечательные черты конструкции – прямоугольный корпус, внутренняя топка, наличие камеры пиролизного дожига и конвекционные патрубки. Интенсивность воздухоподачи регулируется заслонкой. В линейку входят 4 устройства:

- Студент с мощностью 9 кВт и топкой на 60 л.

- Инженер – оснащается 120-литровой топкой, имеет мощность 15 кВт.

- Доцент – печка с тепловой мощностью 25 кВт и вместимостью топки 250 л.

- Профессор – мощность равняется 40 кВт, топка объемом в 500 л.

Варочная поверхность плоская, подходит для разогрева еды.

Термофор

Печи Термофор отечественной марки

Российский бренд, выпускающий конвекционные агрегаты марки «Огонь-Батарея». Подбор агрегата осуществляется по нескольким параметрам:

- Огонь-Батарея 5 – при ширине 37 см, длине 55.5 см и высоте 76 см имеет мощность 6 кВт. Предназначена для обогрева помещений объемом 100 кубометров и площадью 60-70 квадратов.

- Огонь-Батарея 7 – от предыдущей модели отличается длиной (68 см), мощностью (10 кВт). Качественно отапливает дом на 100-110 м2 и помещение объемом 150 м3.

- Огонь-Батарея 9 – мощность составляет 13 кВт. Длина устройства – 80,5 см. Устанавливается в домах на 130-10 квадратов и помещениях объемом 200 кубометров.

- Огонь-Батарея 11 – модификация длиной 93 см. Предназначена для отопления пространства 250 м3 в объеме и площадью 160-170 квадратов.

Технико-эксплуатационные особенности оборудования

Само по себе вращение агрегата с перемещением содержимого материала повышает его КПД и качество обжига. Особенно выгодно применение длинных трубчатых конструкций, благодаря устройству которых минимизируется расход тепловой энергии. Чем длиннее барабан, тем плотнее гранулы взаимодействуют с печными газами в процессе своего движения внутри емкости. Соответственно, минимизируются и непроизводительные тепловые потери. Стоит отметить и равномерность обжига, которая также сказывается на качестве термической обработки сыпучих материалов. Например, вращающаяся печь для цементного сырья в виде измельченного гипса и клинкера позволяет спекать массу так, что получается однородная структура. Иногда соединяют несколько сырьевых групп с добавлением силикатов кальция, известняка и глины. Барабан в процессе вращения формирует практически единую консистенцию продукта.