Виды гибки

Гибка металла определяется как процесс обработки металлов давлением, в результате которого изменяется продольная ось деформируемой заготовки. Различают следующие варианты реализации гибки:

Виды гибок Одноугловая или V -образная (рис.1 а) — двуугловая или U- образная (рис.1 б ) — многоугловая (рис.1 в, г); — криволинейная (рис.1 д, е, з) и позволяющая получать изделия типа труб (рис.1 ж)

- П-образную (двухугловую).

- М-образную (одноугловую).

- Многоугловую гибку.

Все эти разновидности могут выполняться следующими способами:

Гибка калибрующим ударом

- Свободной гибкой, при которой центр симметрии заготовки не фиксируется, а сама гибка металла происходит путём нажима рабочего инструмента – пуансона на поверхность изгибаемой заготовки. Конфигурация деформированной заготовки зависит от формы пуансона;

- Гибка калибрующим ударом, при которой заготовка укладывается в матрицу. Конфигурация матрицы и определяет конечную форму заготовки;

- В роликовых матрицах, когда поворачивающиеся части рабочего инструмента постепенно формируют ось изогнутой заготовки.

Характерная особенность гибки – резко различное положение сетки макроструктуры в зависимости от направления гибки

Поэтому для мало- и среднепластичных металлов и сплавов направление волокон существенно важно: при совпадении такого направления с направлением перемещения оси деформируемой заготовки разрушение её в ходе штамповки маловероятно. В противном случае происходит расслаивание частиц в некоторых объёмах заготовки; в таких ситуациях гибка металла считается неисправимым браком

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

Лазерная резка нержавейки.

Лазерная резка нержавейки тем эффективнее, чем тоньше лист. С увеличением толщины производится существенный рост количества энергии, необходимой для качественного реза, поэтому пропорционально возрастает стоимость.

| Нержавеющая сталь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,8 | 40 | 37 | 35 | 20 | 1 |

| 1 | 43 | 38 | 35 | 20 | 1 |

| 1,5 | 46 | 42 | 37 | 27 | 1 |

| 2 | 66 | 59 | 51 | 38 | 1 |

| 3 | 110 | 88 | 57 | 49 | 2 |

| 4 | 150 | 120 | 85 | 66 | 2 |

| 5 | 225 | 185 | 155 | 83 | 4 |

| 6 | 285 | 235 | 210 | 125 | 4 |

Лазерная резка меди и латуни.

Популярный цветной металл и сплав на его основе ведут себя практически одинаково. Лазерная резка латуни и меди происходит по такому же принципу, как у алюминия. Помимо этого, материалы способны поглощать еще большее количество тепла, что дополнительно затрудняет резку и требует больше количество энергии.

| Латунь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,5 | 40 | 38 | 30 | 22 | 1 |

| 0,8 | 40 | 38 | 30 | 22 | 1 |

| 1 | 45 | 40 | 33 | 24 | 1 |

| 1,5 | 60 | 60 | 57 | 40 | 1 |

| 2 | 80 | 80 | 70 | 55 | 1 |

| 3 | 90 | 85 | 80 | 70 | 2 |

Лазерная резка аллюминия.

Лазерная резка алюминия осложняется тем, что металл способен к идеальной теплоотдаче и имеет высокий отражательный коэффициент. Это значительно затрудняет процесс лазерной резки, что требует более качественное оборудование и мастерство оператора. Во время произведения работ требуется использование дополнительных газов, повышающих качество процесса и помогающих выведению от места резки частиц расплавленного вещества.

| Аллюминий | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 1 | 35 | 30 | 22 | 15 | 1 |

| 1,5 | 37 | 33 | 24 | 17 | 1 |

| 2 | 40 | 37 | 27 | 20 | 1 |

| 3 | 100 | 90 | 62 | 45 | 2 |

| 4 | 170 | 150 | 115 | 60 | 2 |

| 5 | 270 | 200 | 185 | 80 | 4 |

Лазерная резка титана.

Легкий, но мягкий металл хорошо воспринимает концентрацию тепловой энергии. При его обработке всегда есть возможность увеличения скорости процесса при помощи добавления кислорода

Все виды перечисленных металлов активно используются в разных областях промышленности. Помимо них лазерной обработке можно подвергать другие металлы и натуральные или искусственные неметаллические материалы.

Технологические особенности резки труб лазером

Невзирая на то, что использование такого метода на данный момент крайне распространено и обладает массой преимуществ, нужно учесть некоторые нюансы технологии обрабатывания металла. Особенности лазерной резки:

- качественный разрез без трещин, неровностей;

- отсутствует прямое контактирование с покрытием, что исключает деформирование;

- возможно изготовить различные технологические соединения;

- возможно состыковать обрабатываемые детали без допобработки краев;

- есть возможность соединить несколько циклов в одну операцию (распил, обрабатывание краев и пр.), что позволит уменьшить цену заготовки;

- после раскроя трубы сохраняются главные качества.

Лазерная резка профильных труб

Метод резки профильных труб лазером относят к скоростным, пользователя сможет сделать ровный срез. В будущем он не потребует доработки. Для такого процесса подойдет трубопрокат, который изготавливается из алюминия и стали (нержавейка, черная). Техособенности лазерного разрезания труб:

- Наибольший диаметр используемого круглого трубопровода – до 20 см.

- Наибольшие параметры обрабатываемого профильного трубопровода – 14 на 14 см.

- Длина заготовки для лазерного разрезания может быть до 6 м.

Скорость процесса иногда достигает 1,5-9 см в секунду ввиду большого количества оборотов, на которых работает устройство. Так, на протяжении 60 минут возможно нарезать трубы в диаметре до 600 м. Но следует учитывать, чем больше толщина стенок, тем меньше скорость самой обработки.

Когда делается разметка руками, возникают отклонения, вследствие чего при сборке трубы, ее составляющие попросту не состыкуются. Для исключения такой проблемы специалистами рекомендовано создать шаблон из фрагмента профиля, однако с большим сечением.

Изготовление такого шаблона не вызовет сложностей:

- Отмеряется посредством угломера на небольшой части трубопровода угол в 45 градусов.

- Используется станок и болгарка, производится разрез, затем кромки детали шлифуются.

- Далее вставляется в приготовленный шаблон профильная труба с меньшим диаметром описанного круга.

- Отталкиваясь от изготовленного самостоятельно угломера, делается разметка с помощью чертилки.

- По ней делается разрез, используя болгарку.

- В заключении зашлифовываются кромки.

Резка профильных труб

Резка профильных труб

Лазерная резка круглых труб

Такой метод разрезания круглого трубопровода предусматривает применение лазера. Энергия устройства будет сфокусирована в один тонкий луч, который разрушает, испаряет и расплавляет строение материала. Луч будет сфокусирован на конкретной точке, проделывая аккуратный точный срез. Часто в строительных и промышленных работах используют лучи, которые продуцируют энергию тепла.

Посредством лазерной резки делаются точные срезы с наименьшим количеством неровностей. Качественная сварка обусловлена оснащенностью станка лазерной резки труб опцией, которая позволяет снять фаску в любых точках, вне зависимости от места нахождения оси трубопровода. В частности, такое преимущество актуально при изготовлении трубы с повышенным давлением. Такие детали нуждаются в сварке высокого качества.

Поскольку лазерный луч будет проходить сквозь оптоволокно, отсутствует нужда во внутренней спецоптике. Потому при высоких качествах эксплуатации волоконные лазеры не нуждаются в большом вложении финансов во время ремонта. В связи с этим лазерная резка в такой ситуации будет дешевле.

При газолазерном разрезании место среза на материале не успеет нагреться из-за большой скорости работы устройства. Вследствие этого все качества, которые свойственны материалу, сохранятся. Это даст возможность в дальнейшем использовать его в процессе возведения разных конструкций.

Резка круглых труб

Резка круглых труб

Лазерная резка является современным технологическим процессом, который позволяет кроить и резать материал с помощью сильного излучения. Применение такого метода обеспечит повышенную эффективность из-за качества разрезания и скорости работы станка.

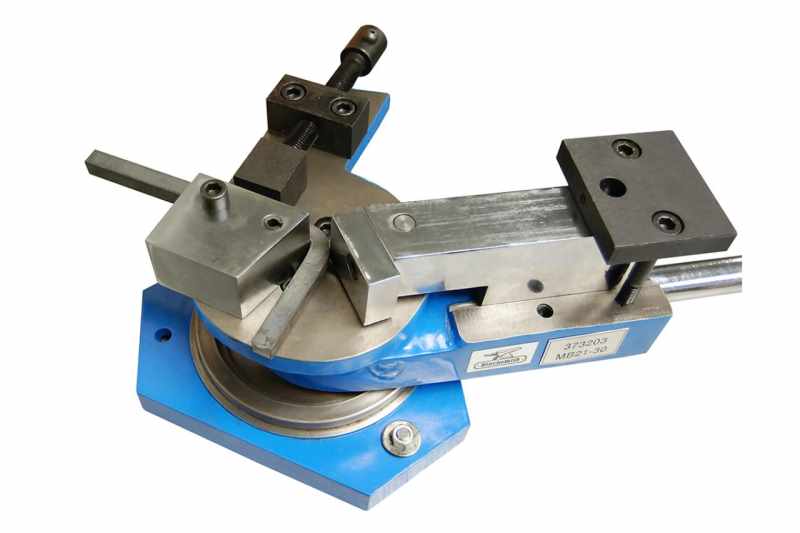

Гибка профилей

Станок профилегибочный ручной Ввиду того, что данные профили имеют повышенное значение момента сопротивления, традиционные способы гибки тут неприемлемы. Поэтому для гибки используют преимущественно машины ротационного действия. По сравнению с листогибочным оборудованием они имеют то преимущество, что приложение усилия происходит не одновременно по всей поверхности заготовки, а последовательно. В результате усилие гибки снижается, а требуемый для выбора электродвигателя крутящий момент снижается.

Для небольших заготовок ротационные машины вообще могут иметь ручной привод. Поскольку гибка выполняется по последовательной схеме, то одновременно с деформацией может производиться и правка изделия, что способствует снятию внутренних напряжений в материале.

Правильно-гибочные машины различают по количеству рабочих валков – их может быть три или четыре. Валки могут устанавливаться по симметричной или асимметричной схеме. Регулировка параметров гибки заготовок производится соответствующим изменением положения оси приводного валка, а также изменением их диаметров и профиля рабочей части.

Валы профилегибочного станка

Валы профилегибочного станка

Несмотря на некоторые сложности автоматизации процесса валковые машины конструктивно очень просты и неэнергоёмки. Для них не требуется также изготовление специализированного инструмента — штампов.

По подобному принципу изготавливаются также и станки для гибки труб. Принципиальным отличием здесь является наличие узла оправки, которая размещается в деформируемой трубе, и препятствует искажению профиля заготовки в процессе её гибки.

Гибка, гравировка, сварка, порошковая покраска и сопутствующая обработка

Лазерная резка по своей сути является заготовительной операцией при производстве, например, корпусных деталей для механизмов. Заказчика интересует, прежде всего, готовое изделие, а не какой-то недоделанный полуфабрикат в виде раскроенной из листа заготовки. Поэтому создание производств, в составе которых, кроме лазерного оборудования с ЧПУ, находятся станки гибки с программным обеспечением, современное сварочное оборудование и камеры для нанесения покрытия, например, полимерного порошкового создают покупателю возможность приобретения готового изделия «под ключ».

Высокая точность резки обеспечивает заготовку для гибки без какой-либо дополнительной обработки. Совместное создание программ для лазерной резки и гибки позволяет повысить технологичность гибочных операции путем выполнения оптимального раскроя.

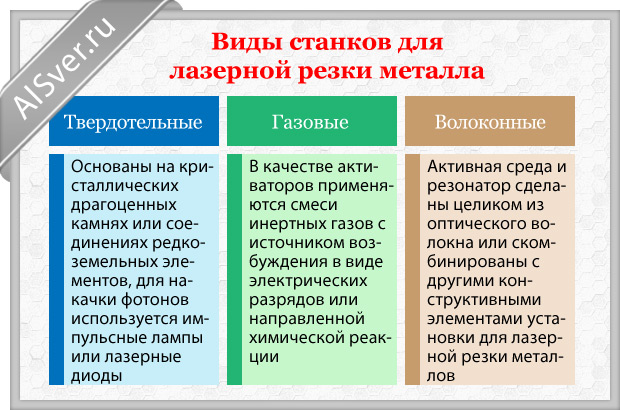

Лазерная резка металла.

Технология использования сфокусированного луча применяется в гравировке некоторых изделий, например, ювелирных, где важна четкость и долговечность изображения. Процесс образования изображения на изделии происходит следующим образом — луч определенное (короткое) время воздействует на металл, нагревая его. Нагретый металл меняет свою структуру в связи с переходом в другое фазовое состояние, вследствие чего меняется цвет нагретой поверхности. Изображение получается на контрасте основной поверхности и обработанной лазерным лучом.

При изменении в технологии времени воздействия луча (увеличение его продолжительности) часть верхнего слоя испарится, что еще больше усилит контрастность изображения. Такая гравировка не истирается и прослужит долгое время.

Гибочное оснащение – основное приспособление для гибки металла

Практически любой аппарат предполагает наличие пресса. Он дает возможность распространять усилие и увеличивать давление на нужную область. Он может быть нескольких видов:

- Ротационные, они же вальцовые. Образец проходит между вальцами – стальными валиками.

- Поворотные. Есть две плиты – сверху и снизу. Нижняя закреплена и остается неподвижной, в то время как верхняя оказывает воздействие на материал всей своей массой.

- Обычные пневматические или гидравлические. Это устройство классической штамповки мелких деталей – есть матрица и пуансон, которые сжимаются, чтобы деформировать лист.

Общие положения

Гибка металла заключается в изменении формы исходного материала (лист стали, пруток проката и т.д.). Причем современные технологии позволяют выдавливать из тонколистового материала невероятно сложные поверхности (например, элементы кузова автомобилей).

На предприятиях данные работы осуществляются специальными станками для гибки металла. Подобное оборудование имеет очень высокую производительность и способно выпускать огромное количество изделий в единицу времени.

Следует отменить, что не каждая сложная поверхность обязательно получена гибкой металла. Наряду с данной технологией известны и давно применяются в промышленности также и обработка металла резанием, литье в песчаные формы и в кокиль, так называемое экструдирование, прокат и другие методы формирования объемных поверхностей.

Общие положения

Гибка металла заключается в изменении формы исходного материала (лист стали, пруток проката и т.д.). Причем современные технологии позволяют выдавливать из тонколистового материала невероятно сложные поверхности (например, элементы кузова автомобилей).

На предприятиях данные работы осуществляются специальными станками для гибки металла. Подобное оборудование имеет очень высокую производительность и способно выпускать огромное количество изделий в единицу времени.

Следует отменить, что не каждая сложная поверхность обязательно получена гибкой металла. Наряду с данной технологией известны и давно применяются в промышленности также и обработка металла резанием, литье в песчаные формы и в кокиль, так называемое экструдирование, прокат и другие методы формирования объемных поверхностей.

Виды гибочных станков

Для получения полной картины работы листогибочного станка необходимо понимать, как оно устроено. В состав этого оборудования входят такие узлы, как стол, на котором размещают заготовки. Заготовка будет перемещаться по его поверхности в заданном направлении. Кроме этого, на столе может быть установлен резак, отсекающий готовые детали от листа исходного материала. В качестве резака может быть использован роликовый нож или сабельная гильотина.

Гибочный станок

В состав гибочных станков входит угломер. Его применяют при установке угла, под которым должен быть изогнут лист. Кроме этого узла, не последнюю роль играют ограничители, регулирующие предельную высоту получаемого изделия.Рабочая длина гибки и предельная толщина металла у каждого типа станка строго индивидуальна.

На практике применяют следующие типы гибочных станков.

Ручное оборудование для гибки металла

Ручное оборудование обладает небольшими габаритами, может быть легко перевезено из одного места в другое. Его применяют на единичном производстве. На ручных станках выполняют работы по получению деталей, выполненных из разных материалов, например, алюминия, меди, оцинкованной стали. Работа на таком станке не требует какой-либо специальной подготовки.

Электромеханическое оборудование для гибки металла

Механическое оборудование использует в своей работе энергию маховика, специально для этого раскручиваемый. Станки с электромеханическим приводом работают за счет приводной станции, которые включают в свой состав электрический двигатель, редуктор, ремни или цепи. Гидравлические агрегаты работают от энергии получаемой от гидравлического цилиндра.

Гидравлические листогиб

Кстати, для бережного гиба листов, особенно тех, на которые нанесено покрытие, применяют листогибы, применяющие сжатый воздух.Существуют и такие устройства, как электромагнитные. Их довольно часто применяют при изготовлении ящиков и коробов. Рабочим инструментом в таком оборудовании являются мощные электромагниты, под воздействием которых происходит гибка листа.

Разновидности и конструкция гибочных станков

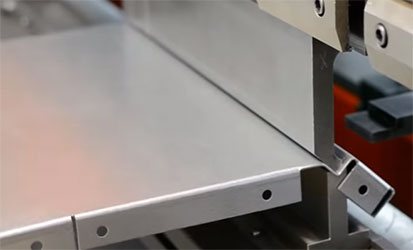

Гибку листового металла производят на специализированном оборудовании – листогибах. По принципу действия, станки для гибки металла, можно условно разделить на несколько видов:

Универсальный гибочный станок

Универсальный. При работе этого станка, лист укладывают в закрепленную матрицу и при содействии пуансона ему придают требуемую форму. Пуансоны выполняют в нескольких исполнения, которые отличаются друг от друга формой и размерами, например, углом. На матрице, как правило, выполняют паз в форме угла.

Поворотный. Этот станок состоит из траверсы, так называют гибочную балку, гибочной балки и заднего упора. Прижимная балка необходима для фиксации листа металла к станине. Сгибание листа осуществляет гибочная балка. По сути, она и есть главный рабочий элемент этого станка.

Ротационный. В конструкцию такого оборудования может входить несколько валов (валков). Они вращаются вокруг своей оси. Кроме того рабочие валки могут перемещаться в вертикальной плоскости. Лист металла помещают в пространство между валами и перемещая их по вертикали регулируют будущий радиус гибки. После того, как лист пройдет между вращающимися валами он получит требуемую форму.

Для работы с металлом небольшой толщины применяют фальцегибочные или фальцепрокатные станки. Их широко применяют при работе с кровельным листом, создании вентиляционных коробов и пр.

Технология гибки металла

Производственный процесс гибки штамповки металла делится на несколько этапов:

- подготовка — определение формы и размеров будущей детали, а также мест сгибов;

- резка и гибка листового металла — раскрой металлических заготовок производится по готовому чертежу. Кроме того, возможен заказ индивидуальной схемы у инженеров;

- гибка листового металла в Москве — зажим при помощи гидравлического пресса со специальными прижимными цилиндрами;

- гибка металла на заказ — производится на специальных автоматических прессах с ЧПУ;

- проверка готовых деталей — специалисты компании-производителя измеряют изделия и отслеживают брак.

Оборудование

Находят применение несколько вариантов оборудования:

- Твердотелое оборудование. Рабочим элементом является кристалл рубина (алюмоиттриевый гранат, неодимовое стекло). Угол подачи потока света на искусственный рубин будет иметь четкое значение. Установка относительно небольшой мощности применяется как для гравировки металла, так и для резки цветных металлов. Слесарное дело в небольшом цехе получит хорошее подспорье. Небольшие станки возможно использовать для работы своими руками.

- Газовая установка. В оборудовании для лазерной резки металла газ является активным элементом, который заряжается при прохождении через электрическое поле. Затем газы начинают выпускать монохроматическое световое излучение. Большую востребованность имеют щелевидные модели, использующие углекислый газ. Подобные установки для резки металла мощные и простые в работе, но при этом небольших размеров.

- Газодинамическая установка. На устройствах этого типа лазерная резка металла будет достаточно дорогой процедурой, т. к. оборудование мощное и сложное. Газ (чаще углекислый) разогревается до чрезвычайно высоких температур (2000-3000°C), затем при прохождении через узкое сопло он расширяется. При последующем охлаждении излучается энергия, которая идет на формирование луча. Качество получаемых изделий настолько хорошее, что их можно сразу направлять на гибочный участок.

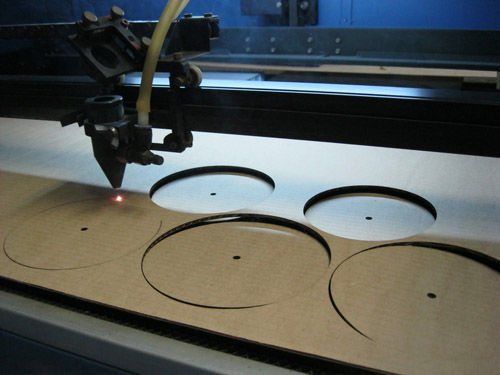

Станок для лазерной резки

Все станки, на которых осуществляется лазерная резка и гравировка, содержат несколько необходимых компонентов:

- Излучатель. Порождает пучки лазерных лучей.

- Система перемещения лазерного излучения и система формирования луча. Перемещает лазерные пучки, формирует 1 большой луч и, пользуясь системой фокусировки, направляет в нужное место.

- Система образования и транспортировки газа. Готовит необходимый состав и нужное количество рабочего газа, а затем через сопло доставляет его к месту резки.

- Устройство координации. Перемещает в пространстве луч и обрабатываемый объект.

- Система автоматического управления. Проверяет и регулирует работу всего оборудования, командует координатным устройством, системой транспортировки и формирования луча и газа.

Лазерная резка алюминия производится исключительно на станках с ЧПУ, все настройки и операции происходят автоматически в соответствии с программным обеспечением. Это позволяет получить изделия лучшего качества, чем при разделке пилой, электродом или отрезным алмазным диском.

https://youtube.com/watch?v=f86_txJ0qZA

Предназначение лазерного оборудования

Технологические устройства для резки по металлу лазером характеризуются несколькими параметрами:

- составом газовой струи и ее давлением;

- типом обрабатываемого материала;

- мощностью излучения и его интенсивностью.

Существуют специализированные станки для резки труб, а также для работ с мягкими и пластичными металлами. Технология лазерной резки приобретает все более широкое распространение, т. к. дает возможность существенно снизить трудоемкость технологического процесса и свести использование ручного труда к минимуму. Для изготовления всевозможных металлических деталей и декоративных элементов из листов материала разной толщины все чаще используется лазерная резка металла.

Гибка листового металла

Гибка листового металла сегодня одно из ведущих направлений в машиностроении. Этот метод деформации металла применяют повсеместно для получения различных деталей. Такую популярность гнутые детали получили благодаря высокому показателю прочности и минимизации коррозии. Ведь в таких деталях нет сварочных швов и значительных дефектов. Все детали получаются монолитными, но при этом сложной конфигурации.

Где используют детали по технологии гибки

Гнутые листовые изделия применяются во всех отраслях и их актуальность весьма востребована. Путем гибки изготавливают детали для: автомобилей, кораблей, самолетов, резервуаров и прочих изделий.

Оборудование для гибки металла

Для гибки металла используют различное гибочное оборудование от самого простого, которое позволяет даже в домашних условия производить швеллеры и уголки, до высокотехнологичного.

Виды промышленного оборудования:

— ротационное – в нем листы сгибаются в процессе перемещения между валками. Они бывают стационарными и мобильными. Основная сфера применения – это изготовление длинных и объемных деталей, где минимальный радиус изгиба равен радиусу валка станка. Чаще всего получают обечайки цилиндрической и конической формы, но возможно получение и совершенно различных конфигураций прокатываемого листа.

Классификация способов гибки

Виды гибки различаются по следующим параметрам:

- По виду конечного профиля, который может быть L-образным (одноугловая гибка) или П-образным (двухугловая гибка). Для высокопластичных металлов и сплавов без нагрева исходной заготовки возможна и многоугловая гибка. К гибке примыкает также и технология закрутки/скручивания, которой производят, например, оконные и дверные петли.

- По характеру приложения основного деформирующего усилия. Гибка может быть свободной, и с калибрующим ударом. В первом случае исходная полоса или профиль укладывается на две опоры, и посредине прикладывается усилие, которое деформирует металл. Во втором случае заготовка укладывается на подпружиненную опору, и перемещается вместе с инструментом вниз до упора. Иногда применяется упрощённый вариант калибрующей гибки, при реализации которого изделие жёстко подчеканивается в конце рабочего хода гибочного инструмента.

- По количеству переходов гибки, которое определяется пластическими свойствами материала. Большинство заготовок в холодном виде способны деформироваться за один переход без трещин на углы до 100…1200. При более интенсивном формообразовании предусматривается двух- и даже трёхпереходная гибка. Для малопластичных материалов между гибочными переходами всегда вводится промежуточный отжиг.

- По способу гибки. Операция может выполняться инструментом, который двигается возвратно-поступательно, либо вращается. Первый вариант гибки реализуется на механических, либо гидравлических прессах вертикального или горизонтального действия. В практике за оборудованием первого вида укоренилось название «листогибы», а за вторым – «кузнечные бульдозеры». Ротационная гибка непрофилированным инструментом производится на сорто- или листогибочных машинах валкового типа. Такое оборудование часто оснащается приспособлениями для правки исходного металлопроката.

Выход из положения есть!

Но всегда можно найти выход из положения – заказать изготовление необходимого гнутого металлопроката в специальной мастерской. Если вам нужны трубы для домашнего водоотвода или карнизы, а также другие формы металлических гнутых изделий, то выгоднее, быстрее и надежнее заказать их у профессионалов. Сотрудничество со специалистами гарантирует:

- высокую скорость выполнения каждого отдельного заказа;

- точность и отличное качество готовой продукции;

- использование при гибке металла современного высокоточного оборудования;

- выгодную стоимость услуги.

Заказ изготовления гнутых металлических изделий у специалистов – это существенная экономия ваших времени и сил. А кроме того – получение ожидаемо хорошего результата.