Термообработка дерева в домашних условиях

Чтобы создать термодревесину своими руками потребуется:

- Бак, который можно закрыть настолько плотно, что воздух туда не будет поступать.

- Обеспечить постоянный равномерный нагрев всей площади резервуара.

- Емкость с жидкостью, для создания термического пара внутри бака.

- Инструмент для размещения сырья.

Принцип работы: внутрь бака помещается кусок древесины, конструкция непрерывно подогревается чаще всего электрическим способом до температуры не ниже 135 градусов.

Еще один простой вариант для термообработки в домашних условиях небольших кусков древесины: прокипятить его в кастрюле 1,5 часа, завернуть в полотенце и дать просохнуть рядом с обогревателем. Этот способ актуален для тех, кто занимается резкой по дереву.

Термодревесина — материал экологически чистый. Не требует особого покрытия, используется как для внешней отделки помещения, так и для внутренней. На осадки и перепады температуры не реагирует. Прослужит своим хозяевам десятки лет, сохранив благородный внешний вид и защитные качества.

Способы производства термодревесины

Возможности и свойства ТМД, зона его применения различны, многое зависит от того, на какой сегмент рынка настроен производитель, с каким работает сырьем (вид, сорт древесины). Большое значение в различие свойств играет и температурный режим обработки. В соответствии с этим, производитель выбирает способ производства.

Рассмотрим основные способы:

- Обработка водяным паром. Одноступенчатая. Дерево загружается в камеру, где создаются особые условия: при пониженном содержании кислорода и заполнении водяным паром, поддерживается температура 180-200°С. Длительность процесса ориентировочно 72 часа, она зависит от влажности древесины.

- Обработка под давлением водяным паром или водой. Многоступенчатая. Более сложный процесс, этап обработки паром или водой происходит под давлением до 5 часов, а затем сушка до 4-х дней и повторный многочасовой нагрев древесины во время твердения материала.

- Обработка инертными газами (ретификация). Вместо водяного пара используется азот, в камере обеспечивается определенное давление и минимальное содержание кислорода (2%), чтобы исключить оксидацию (горение).

- Обработка при помощи горячего масла. Все процессы термо воздействия происходят также для изменения структуры древесины под действием высоких температур, без горения. Но дерево при этом погружается в растительные масла, которые нагревают до 200°С.

Каждый способ придает термодереву определенные качества, которые находят свое применение. В строительстве, отделке, декорировании важны такие качества, как неизменная геометрия, влагостойкость, красота и долговечность.

Специальная обработка с приданием повышенной влагостойкости делает термодерево востребованным на судовых верфях. Палубный настил прогулочного корабля, яхты. Внутренняя отделка из дерева, которая не боится морского климата. Причалы и мосты, и это далеко не полный перечень, где востребована повышенная влагостойкость – садовая мебель, обустройство сауны, бассейна и многое другое. Изготавливаются даже ванны из массива термодерева, поскольку оно не гниет и не разбухает. Легкие террасы и облицовка фасада, воплощение дизайнерских идей на участке – везде можно использовать качества новой древесины, которых порой недостает у строительных конструкций из обычного дерева.

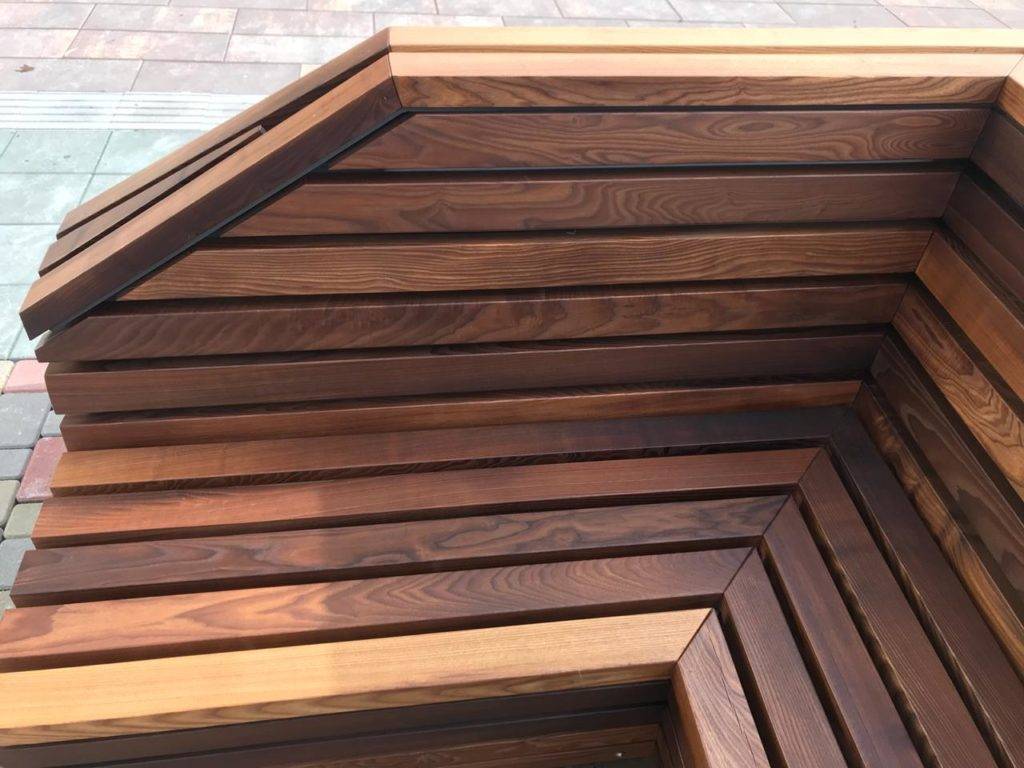

Низкая теплопроводность, соответственно и повышенная теплоизоляция, позволяют использовать термодоску в качестве напольного покрытия, из нее изготавливают паркет. Такой пол не боится царапин, поскольку цвет всего массива равномерный, как на поверхности, так и в слоях. Царапин попросту не видно, и пол из термодоски отличается благородством насыщенного тона от молочного до шоколадного.

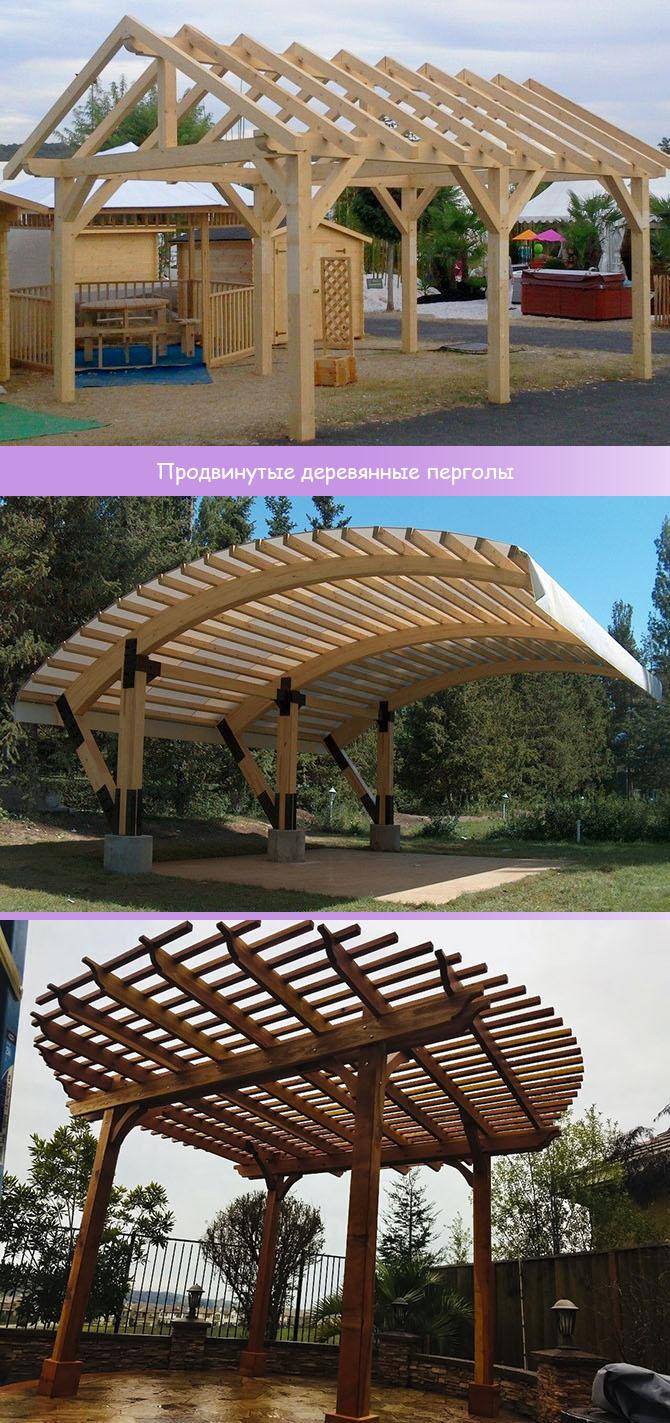

Продвинутый вариант деревянной перголы

Знающим толк в столярных работах волне под силу изготовить своими руками более сложную конструкцию. Например, со скатной крышей. Причём её можно не покрывать материалом полностью, а оставить для плюща и лиан. Если же хочется более надёжного укрытия от того же дождя, тогда следует сделать полноценное покрытие.

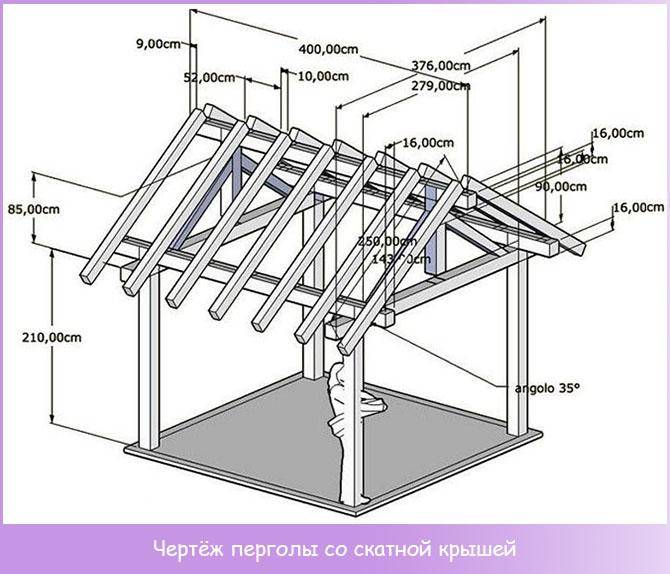

Чертежи

Здесь уже обязателен чертёж, так как вы будете возводить более комплексную конструкцию, чем была описана выше. Проблема в том, что сложно найти уже готовую схему для своего сада и подогнать под неё размеры тех же строительных материалов. На рисунке может быть указана одна площадь, а вы располагаете совершенно другой. Какие могут быть варианты действий в таких случаях:

- с помощью математических расчётов изменить размеры, указанные на уже готовой схеме, с учётом площади своего участка и исходных параметров своего строительного материала (это можно сделать либо самому, либо заказать проектировщику);

- самостоятельно составить чертёж, используя примерный вариант лишь как образец;

- не искать никаких других эскизов, чертежей и схем — первоначально составить свой, отразив в нём своё видение перголы;

- воспользоваться очень удобными компьютерными 3D-программами, специально созданными для самостоятельного составления подобных чертежей: вбиваешь нужные размеры, и она выдаёт уже готовый результат, который на каждом этапе строительства можно корректировать.

Последний вариант самый точный и удобный, хотя нередко подобные программы можно скачать только платно и нужно хоть немного разбираться в компьютерной графике.

Вот один из чертежей деревянной перголы, который можно использовать для самостоятельного строительства:

Материалы

Для кровли перголы используют следующие материалы:

- рубероид;

- декоративные виды черепицы;

- металлические листы;

- шифер;

- полимерные строительные материалы;

- ондулин;

- профилированный лист.

Покупая древесину для строительства, обязательно учтите, что она должна быть:

- вся — из одной партии, иначе разное качество скажется на декоративных свойствах конструкции;

- без повреждений, деформаций, сколов, трещин и грибковых поражений;

- одного цвета.

Качество строительных материалов определит функциональность и декоративный вид перголы. После их приобретения древесину нужно обязательно обработать специальными растворами, если вы хотите, чтобы конструкция простояла максимально долго. Антипиреновые и противогрибковые пропитки:

- защитят от агрессивных погодных условий (дождя, морозов, жары);

- предотвратят разъедание древесины влажностью, грибком, вредителями;

- сохранят декоративный вид;

- снизят риск возгорания.

Такие составы наносятся на дерево в 2-3 слоя, но при этом нужно каждый раз ждать полного впитывания и просушки. Окончательным этапом станет обработка морилкой или специальным лаком, которые придут материалу красивый оттенок и сохранят его естественную структуру.

Пошаговый алгоритм

В зависимости от размеров строения выберите, какой фундамент вы будете строить под неё. Если постройка предполагает массивный строительный материал, лучше потратить время на ленточный. При небольшом весе достаточно блочного. Если это всего лишь доски, подойдут винтовые металлические сваи.

Алгоритм действий:

- Разровнять площадку.

- Снять дёрн.

- Прокопать углубление нужного размера в зависимости от выбранного типа фундамента.

Каркас и обвязки:

- Уложить поверх фундамента ростверк для равномерного распределения веса конструкции на основание. Здесь понадобятся брёвна (минимальный диаметр 22 см) или брусья большого сечения (20х20).

- Уложить на ростверк нижний венец.

- Между ним и основанием проложить гидроизоляционный слой (альтернативой может стать рубероид).

- На сооружённую нижнюю обвязку установить столбы (брусья).

- Закрепить опоры нагелями (как вариант — уголками, винтовыми креплениями).

- Сверху и снизу соединить столбы поперечинами (если нужно).

Далее возводятся стены или боковые балки, если их предполагает чертёж. По той схеме, которая была предложена выше, будет построена открытая пергола, без них.

Пол:

- Уложить поверх ростверка черновую доску (толщина — минимум 20 мм).

- Закрепить шурупами или посадить на гвозди.

- Поверх застелить деревом (толщина — не менее 10 мм), обязательно предварительно обработанным специальными растворами (например, яхтным лаком). Тип укладки лучше использовать шип-паз.

Крыша:

- Смонтировать стропильную систему (толщина досок напрямую зависит от массы всей кровли) на верхнюю обвязку.

- Уложить обрешётку.

- Закрепить детали.

- Если крыша будет закрытого типа, уложить на стропила выбранный материал (черепицу, ондулин и т. д.).

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

.

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу – деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение – высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

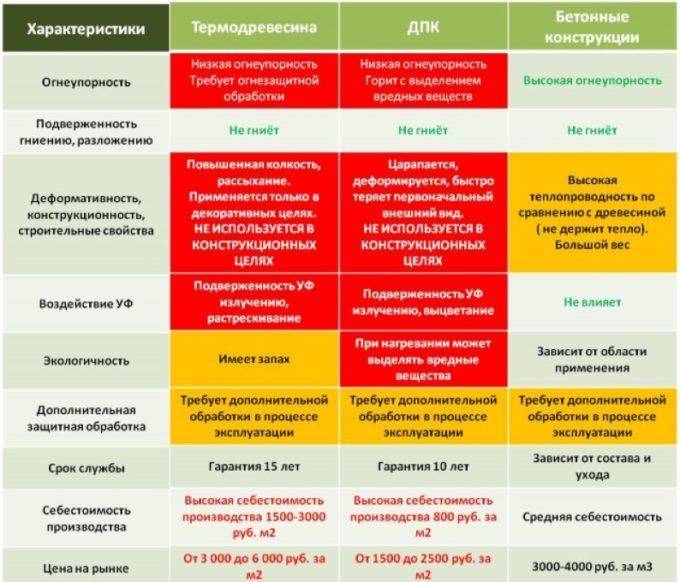

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Где применяется

Материал используется при отделке парилок бань и саун, фасадов, фронтонов. Термодерево смотрится привлекательнее сайдинга, других искусственных материалов.

Подходит для отделки дорожек к бассейнам. Доски укладывают как напольное покрытие.

Тремодревесина представляет собой деревоматериал, который подвергается температурному воздействию (от 180 до 230 градусов Цельсия) без применения химических реагентов. Такие дерево не подвержено гниению, высушиванию и растрескиванию. Лабораторные показатели демонстрируют преимущество в 30% перед обычными лесоматериалами.

Поскольку рыночная цена готовой продукции достаточно высока, многие специалисты и домашние мастера задумываются о том, как сделать термодерево своими руками. В технологии всё достаточно просто, главное – соблюдать нюансы, иначе можно попросту всё испортить.

Простое решение

Самая простая пергола для новичков — крыша в виде перекладин (по которым пустится плющ или лиана) с опорой на 4 балки.

Рассмотрим пошагово, как её возвести своими руками.

Что понадобится

Для возведения перголы хороша сосна, как самая недорогая порода древесины. Однако она должна быть хорошо просушена, иначе строение потом поведёт, а выравнивать его крайне сложно. В таблице приведены строительные материалы, размеры и их количество.

Подготовительный этап

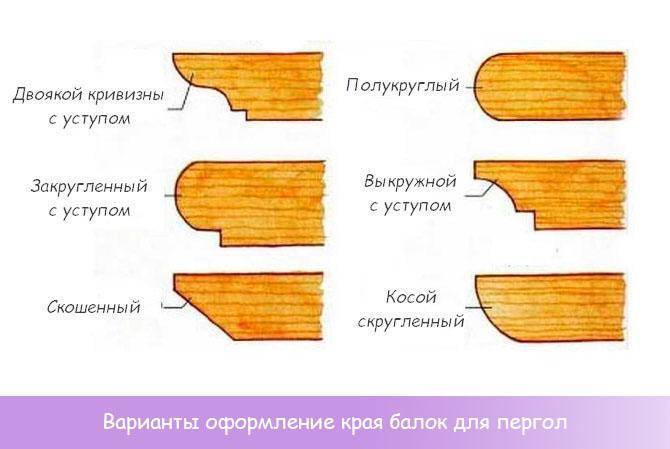

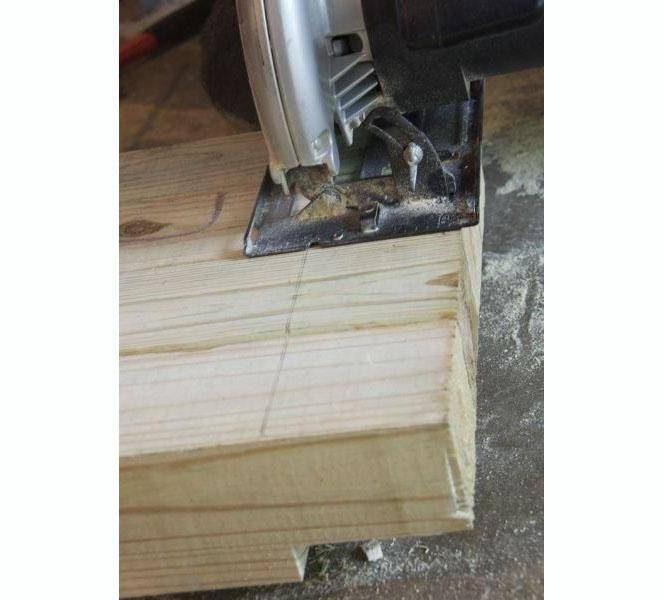

1. Обрезать электролобзиком края балок — бруса (те, что указаны в таблице в количестве 9 штук и сечением 100х100х3000 мм).

2. На оставшемся брусе, который пойдёт под стойки, сделать выемки для продольных балок перекрытия:

- сложить 4 бруса вместе;

- выровнять по высоте;

- скрепить струбцинами;

- сделать разметку: от края — 90 мм;

- глубина выемки — 25 мм;

- сделать множественные пропилы ножовкой от линии реза до края;

- сбить перегородки молотком;

- обработать выемки стамеской.

Выемки сделать по обе стороны балок.

Обработка тонером

Тонер — краска, специально разработанная для деревянных построек. Она имеет массу преимуществ:

- тонирует (оттенок можно выбрать любой);

- сохраняет естественную текстуру древесины;

- не требует нанесения закрепляющего слоя лака;

- придаёт материалу такие практичные свойства, как гидрофобность, стойкость к ультрафиолету;

- защищает от внешних негативных воздействий.

Поэтому вместо обычной краски приобретите тонер и обработайте им подготовленный брус в 2 слоя — этого будет достаточно для надёжного, стойкого покрытия. Алгоритм действий:

- Отшлифовать детали.

- Протонировать их одним слоем.

- Дождаться полного высыхания.

- Протонировать второй раз.

- Дождаться полного высыхания второй раз.

Ещё одно неоспоримое достоинство тонера — спустя 2-3 года, когда возникнет необходимость повторной покраски, не понадобится обдирать отслоившиеся куски. Всё, что нужно будет сделать, — пройтись шлифмашинкой и протонировать заново (только 1 раз).

Разметка на местности

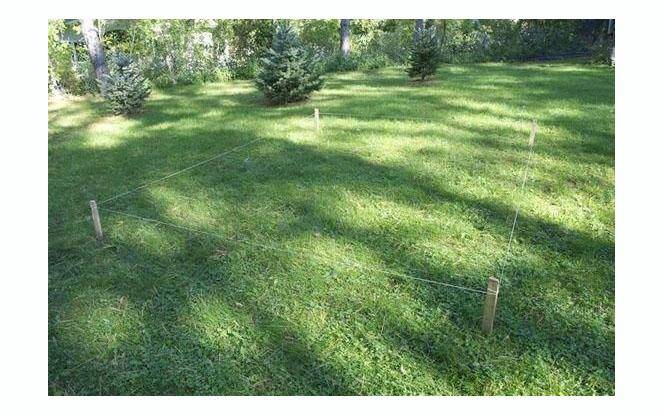

1. С помощью колышек и верёвки разметить на участке место, где будет стоять пергола. Размеры — 2,6 на 3 м.

2. Сделать ямки под опоры (лопатой или буром). Глубина — 1 м.

3. Установить балки в ямки, чтобы пропилы проходили вдоль длинных сторон разметки. Убедиться, что они расположены на одной высоте.

4. Наполнить ямки цементным раствором. Дать ему застыть.

Монтаж

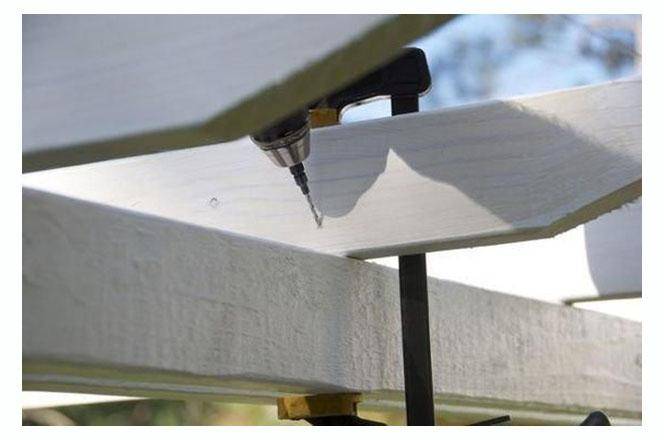

1. Продольные балки (те, что по 4 м) монтировать на выемки. Оставить края выступать за пределы стоек на 40 см.

2. Просверлить электродрелью сквозные отверстия (они нужны для болтов, скрепляющих балки и стойку).

3. Закрепить детали конструкции болтами и гайками.

4. Равномерно разложить по верху продольных балок поперечные перекладины, фиксируя струбцинами и закрепляя саморезами.

Внутрь можно поставить столик со стульями, горшки с цветами. По потолку и стойкам пустить вьющиеся растения — девичий виноград, садовый плющ, золотой хмель или тропическую дицентру. Такой вариант конструкции можно задрапировать воздушными полупрозрачными тканями.

Самостоятельная термообработка дерева

Многих энтузиастов интересует, как самому можно сделать термообработку дерева в домашних условиях. На самом деле это сложное производство. На форумах можно встретить изобретателей, которые мастерили сушильную камеру своими руками из железнодорожной цистерны емкостью 15 куб. м. Главное условие производства – полная герметичность камеры. Иначе наличие кислорода поспособствует возгоранию древесины во время нагрева выше 135 о С. И обязательно потребуется пар.

Наипростейший метод термообработки своими руками – проварить небольшую деревянную заготовку 1.5 часа в воде. Затем завернуть ее в ткань и старые газеты, положить возле любого источника тепла для просушки. Этим методом пользуются резчики по дереву для сушки липы.

Хотя термообработка дерева придает ему много достоинств, все же термодерево необходимо обрабатывать специальным гидроизолирующим составом. Это натуральные и синтетические масла с добавками. Их подбирают в зависимости от породы дерева, цвета, места эксплуатации материала.

Чтобы термообработанный планкен занял лидирующие позиции в качестве материала для облицовки, люди потратили не один век. Термическая обработка древесины применялась ещё викингами. В 30-х годах прошлого столетия в Финляндии, где наиболее развита постройка домов из древесины, был получен материал, который не боялся перепадов температур и высокой влажности. Дерево подвергали сушке, затем прогревали высокими температурами при помощи пара.

Последующая горячая сушка давала поразительные результаты. Дерево становилось необычайно прочным. Влага и мороз не влияли на его структуру.

Лёгкость получаемых конструкций быстро нашла поклонников не только у финнов, но и в Западной Европе. Последующий международный кризис заставил забыть о чудесном материале. Термодревесина обрела свою вторую жизнь лишь в конце ХХ-го века. С этого времени она захватывает всё новые позиции в деревянном домостроении.

Этот материал имеет следующие свойства, которые позволяют ему постепенно вытеснять обычное дерево:

- Большой срок службы. В 10–15 раз больше обычной древесины;

- Слабое впитывание влаги. На 50% ниже, чем у натурального дерева;

- Сохранение форм и структуры независимо от изменений окружающей среды;

- Возможность получения любой окраски. Из простых пород получают внешность благородного дерева.

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека.

Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы , устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха. Древесина после термообработки устойчива к механическому воздействию.

- Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.

Подготовка фундамента

Час аренды автокрана в Москве стоит от 1200 рублей, поэтому после доставки металлическую конструкцию лучше сразу поставить на место предполагаемой эксплуатации. Для этого необходимо подготовить фундамент с учетом следующих факторов:

- рельеф участка;

- уровень УГВ;

- тип грунта;

- снеговые и ветровые нагрузки.

На ровном рельефе и гравелистом, крупнопесчаном и скальном грунте садовый домик можно ставить без фундамента, на щебеночную подушку, уплотненную виброплитой. При низком УГВ на ровном участке дача обычно опирается на столбы из армированного бетона или стеновых полнотелых блоков.

Винтовые сваи не имеют ограничений по геологическим условиям, рельефу местности. Для 20 футового контейнера достаточно 6 свай с несущей способностью от 1,5 т каждая. Самым удобным для такого жилища считается вариант фундамента с цоколем, техподпольем.

Коммуникации должны быть заведены на участок перед монтажом, а в металлических полах прорезан люк для их подключения.

Термодревесина: технология производства

Производство термодревесины характеризуется процессом термической обработки заготовок из хвойных и лиственных пород. Чаще всего основой для изготовления становится дуб, ясень, сосна и реже – ель.

Длительное воздействие температуры, которой подвергается термодревесина, делает ее пустотелой. Технология изготовления достаточно проста в том смысле, что при обработке древесина лишается целлюлозы и смол.

При этом изменяется строение древесного волокна и модифицируется в своеобразную карамелизованную массу, что и обуславливает высокие эксплуатационные свойства.

Изготовление включает в себя следующие этапы:

- Просушивание заготовок. Происходит этап в специальном вакуумном боксе, где осуществляется откачивание воздуха и медленное прогревание до температуры +180°С. Этап характеризуется образованием пара в камере.

- Обработка заготовок, или так называемое повышение биостойкости. Пар, образовавшийся на первом технологическом этапе, обогащается химическими реагентами. При этом доски подвергаются воздействию высокого давления, которое в сочетании с реагентами способствует разложению целлюлозных волокон. То есть происходит молекулярное изменение структуры древесины. Как известно, именно гемицеллюлоза становится питательной средой для размножения грибка и плесени – в термодревесине такая возможность исключена.

- Стабилизация заготовок. Этап характеризуется кристаллизацией целлюлозных волокон.

Термообработка древесины может быть осуществлена по четырем технологиям:

- Обработка в одну ступень. При таком способе заготовки обрабатываются прогретым паром при температуре от 150° до 200°С, под действием которого происходит уменьшение содержания кислорода бокса до 3,5%. Одноступенчатой обработке могут подвергаться как предварительно высушенные, так и сырые заготовки. Обработка высушенного дерева занимает около 3-х суток, а сырого – на несколько дней дольше.

- Многоступенчатая обработка под действием прогретого пара и давления. Проходит в герметичном боксе при температуре +150-+200°С и давлении не менее 1,6 МПа. Сушка осуществляется в течение 4-х дней. Влажность готовых изделий не должна превышать 10%.

- Обработка растительным маслом. Технология предусматривает помещение заготовок в тару, заполненную растительным маслом, и медленный нагрев. При этом структура древесины напитывается небольшим количеством масла, что делает термодерево влагостойким и устойчивым к растрескиванию.

- Обработка азотом с 2% кислорода или другим инертным газом. Процесс получил название ретификация. Эта технология позволяет получить изделия высочайшего качества.

Термообработка дерева в домашних условиях

Создание термокамеры кустарным методом подразумевает наличие следующих комплектующих:

- Плотно закрывающейся емкости, которая не позволит в процессе нагревания попасть внутрь кислороду.

- Способа подведения энергии: электрический, газовый или твердотопливный обогрев полости камеры.

- Емкости с водой для создания внутри рабочей области нужного уровня влажности.

- Инструментов по работе с металлом, электро – и газооборудования.

Принцип действия устройства заключается во внесении в камеру емкости с водой, которая будет испаряться в результате повышения температуры, предотвращая в режиме от 135 ℃ возгорание пиломатериалов. Камера должна обогреваться так, чтобы внутри устанавливалась нужная высокая температура. Чаще всего для этого используют электрический способ обогрева. Попадание кислорода повышает риск возгорания дерева, поэтому камера должна надежно и герметично закрываться.

Пример подобных поделок можно встретить на всевозможных форумах народных умельцев. Некоторые представляют свои творения с железнодорожных цистерн со сложными внутренними конструкциями для установки материалов. Однако дома небольшие кусочки дерева можно обработать и по-другому. Достаточно прокипятить заготовку примерно полтора часа в обычной воде, а затем завернуть в теплые старые вещи или газеты. В таком виде продолжать сушку возле печки или другого источника тепла. Этот способ много сотен лет использовали резчики по дереву для упрочнения липы.

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу — деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение — высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Где применяется

Материал используется при отделке парилок бань и саун, фасадов, фронтонов. Термодерево смотрится привлекательнее сайдинга, других искусственных материалов.

Подходит для отделки дорожек к бассейнам. Доски укладывают как напольное покрытие.

Древесина, обработанная нагреванием, может с легкостью заменить породы которые используют для строительства на улице.

Непременные требования к материалам для изготовления конструкций, подвергающихся атмосферным воздействиям: они должны быть стойкими к гниению, повреждению насекомыми и влиянию разрушающих факторов (солнца, дождя и т. п.), прочными и стабильными.

И к этим условиям неплохо было бы добавить красоту и экологичность. Скажете, что такого не бывает?

Предлагаем познакомиться с термически модифицированной древесиной. Этот материал, соответствующий идеальным требованиям, может быть доступнее, чем вы думаете.

Характеристики термодревесины

Термомодифицированная древесина обладает следующими характеристиками:

- значительное увеличение срока эксплуатации изделий;

- повышается качество деревянных поверхностей;

- дерево становится невосприимчивым к перепадам температур;

- практически нулевое усыхание;

- отсутствие посторонних запахов;

- низкая горючесть;

- не гниет;

- вся масса материала имеет одинаковую окраску, под каким углом не был бы сделан срез, он будет одного оттенка со всем изделием.

- температурная обработка придает дереву ровный благородный цвет, избавляя от необходимости окраски, покрытия лаками и колерами.

Единственный недостаток термодревесины – она выгорает на солнце, сереет. Эта проблема легко решается покрытием любым защитным средством на масляной основе.

Так как термообработка проводится в различных режимах, то на в её результате получается разная термодревесина:

- 1 класс. Обработка ведется при 190 °С, в результате — легкое изменение тона древесины, такая древесина остается неустойчивой к неблагоприятным погодным факторам.

- 2 класс. Термомодифицирование проводится при 200 °С. Для этой термодревесины характерны высокие показатели прочности и устойчивость к гнилостным процессам, у неё более темное окрашивание. Недостаток – у материала снижается пластичность и увеличивается хрупкость.

- 3 класс. Обработана при 240 °С. Термодревесина с наивысшим качеством, максимальная устойчивость к среде, высокая плотность и твердость. Большая температура придает изделиям текстуру ценных пород и ровную темную окраску.