Персонал

Найти человека, который будет складывать блоки, не составит труда, поскольку для такой работы подходит любой, физически сильный мужчина. Кандидатов можно найти в центре занятости. За эту работу обычно платят 12 тыс. рублей.

Для производства смеси найти рабочего гораздо сложнее. Он должен хорошо разбираться в технологическом процессе. Этот человек не выполняет тяжелую физическую работу. Он отвечает исключительно за работу машин, определяет количество ингредиентов раствора и прочее. Поскольку установка для производства пеноблоков требует внимательного отношения, желательно найти хорошего специалиста в этой области. Получает рабочий около 16 тыс. в месяц.

Производство пенобетона

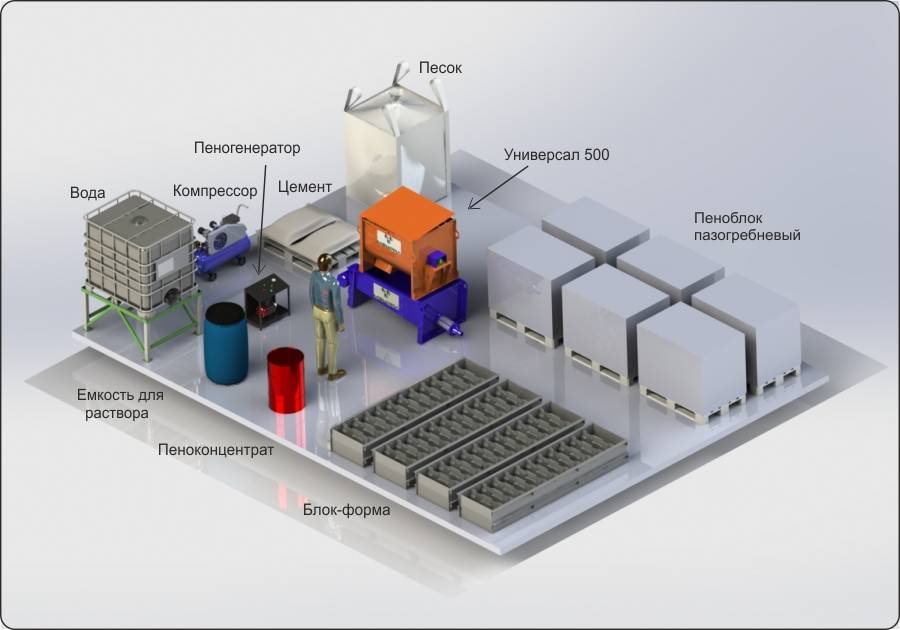

Чтобы решить, как сделать пеноблок своими руками, необходимо знать, что изготовление пенобетона можно проводить по двум технологиям: с пеногенератором и без него.

В первом случае цементно-песчаный раствор готовится и перемешивается в специальной емкости, которая оборудована принудительным баросмесителем. После того как раствор готов, в него добавляется приготовленная в пеногенераторе рабочая смесь пенообразователя. Все компоненты тщательно перемешиваются и получается готовый к заливке пенобетон. Эта схема считается классической.

Второй тип подразумевает использование кавитационной установки, не требующей применения пеногенератора. В этом случае все составляющие загружаются сразу в смесительную емкость и перемешиваются. За счет возникновения в смесителе избыточного давления производится дальнейшая подача раствора пенобетона из установки.

Для того чтобы ускорить процесс затвердевания пенобетона, в цементно-песчаный раствор добавляют специальные ускорители. Таким компонентом может служить хлористый кальций, который вносят в расчете 1,5 % от массы цемента.

Технология изготовления

Сделать пеноблоки своими руками в домашних условиях не очень сложно, этот процесс разделяется на несколько этапов:

- приготавливается цементно-песчаный раствор;

- готовится смесь пенообразователя;

- образование раствора пенобетона;

- изготовление пеноблоков.

Вне зависимости от того, производится материал промышленным способом или делаются пеноблоки своими руками, пропорции сырья зависят от плотности пенобетона, которую нужно получить. Технология изготовления позволяет варьировать этот показатель от двухсот до полутора тысяч килограмм на метр кубический. Для того чтобы получить среднюю плотность пенобетона, нужно соблюсти следующее соотношение:

- песок – 1 часть;

- цемент – 1-1,5 части;

- вода;

- концентрат пенообразователя – 4 г на кило цемента.

Старт

Запуск бизнеса может происходить по-разному. От выбранных начальных условий зависит требуемый начальный капитал и оборудование для мини завода. Следующие расчеты обязательно должны входить в последующий план.

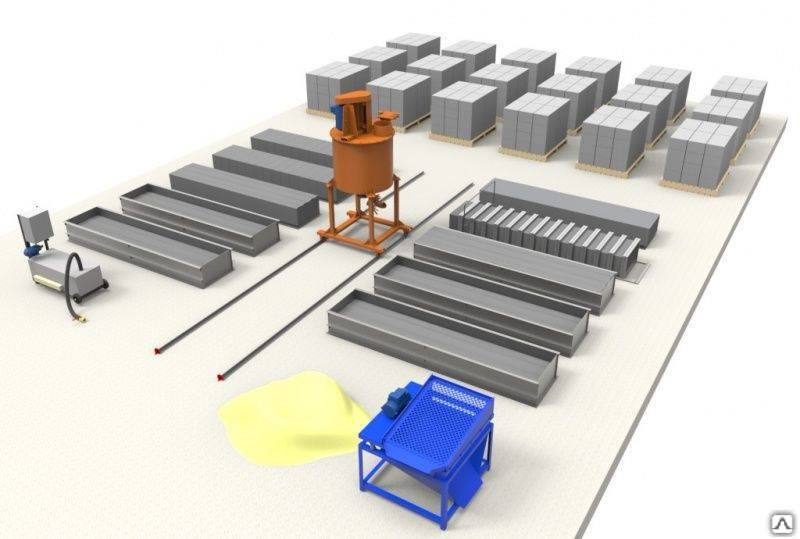

- Изготовление пенобетона при помощи баро установки, а пеноблоков — по литьевой технологии. Старт такого бизнеса требует вложения в размере 19 000 $.

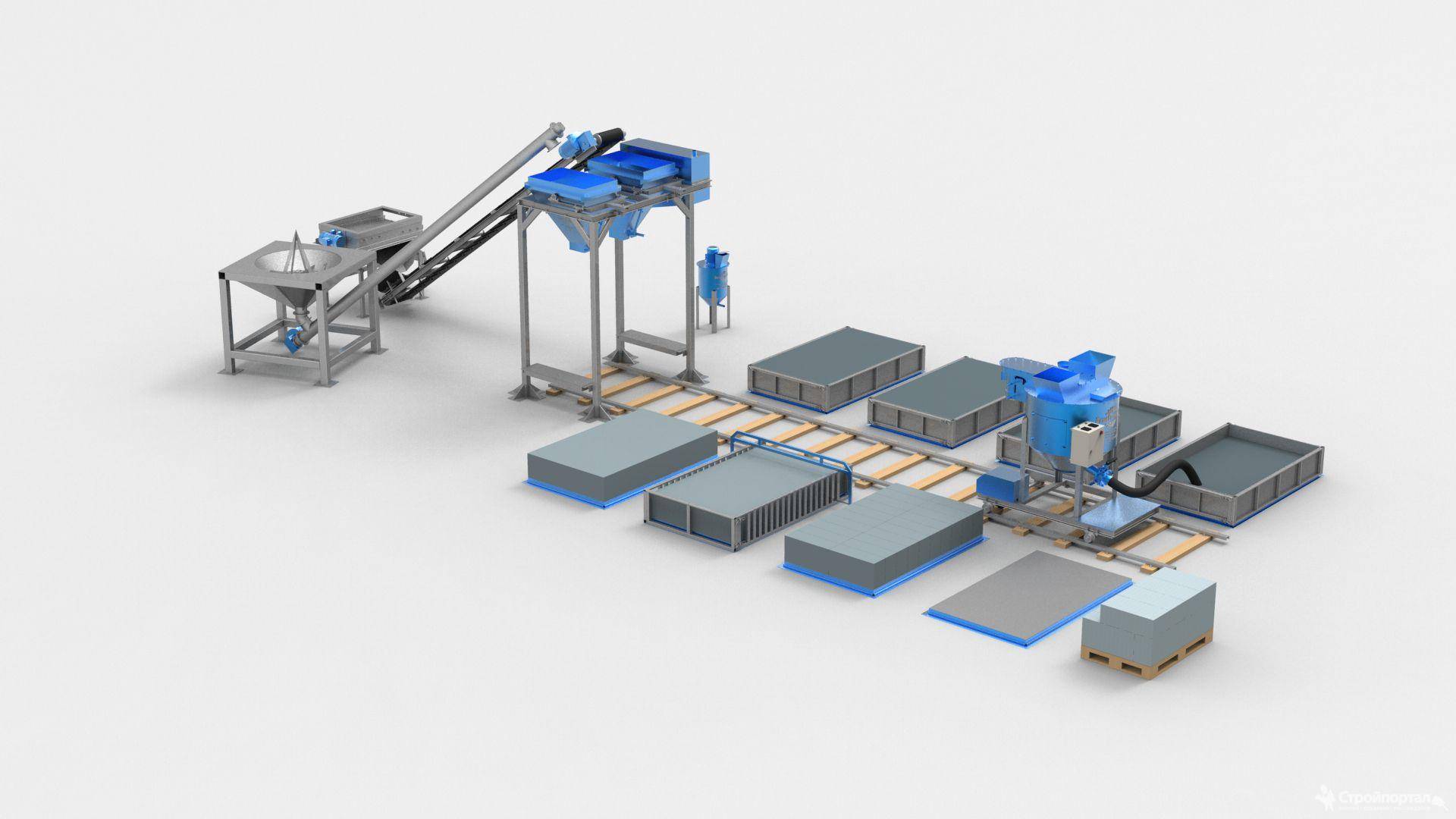

- Создание пенобетона в пеногенераторе, а блоков — по резательной технологии. Мини завод требует 44 000 $ на старт.

- Можно купить линию для производства блоков с полным комплексом оборудования, но это очень дорого. Затраты могут составить около миллиона гривен.

Поиск клиентов

Радует производителей и покупателей тот факт, строительный материал подходит для любых климатических зон. Его обычно используют, сооружая здания:

- малоэтажных жилых помещений;

- производственный;

- аграрный;

- административные;

- социальные.

Продукт востребован как у больших организаций, занимающихся строительством, так и у частных лиц, обладающих правом застройки.

Вы можете сбывать товар строительным торговым складам, рынкам. Распространяйте каталоги цен в магазины. Отправляйте бизнесменские предложения компаниям-застройщикам. Публикуйте объявления для частных клиентов.

Обратите внимание, что спрос на данную категорию товара сезонный, организовывать рекламу нужно до начала деятельности. Учитывайте эффективность эксплуатируемого оборудования и способ создания газобетона – его можно пускать на продажу через месяц с момента изготовления

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

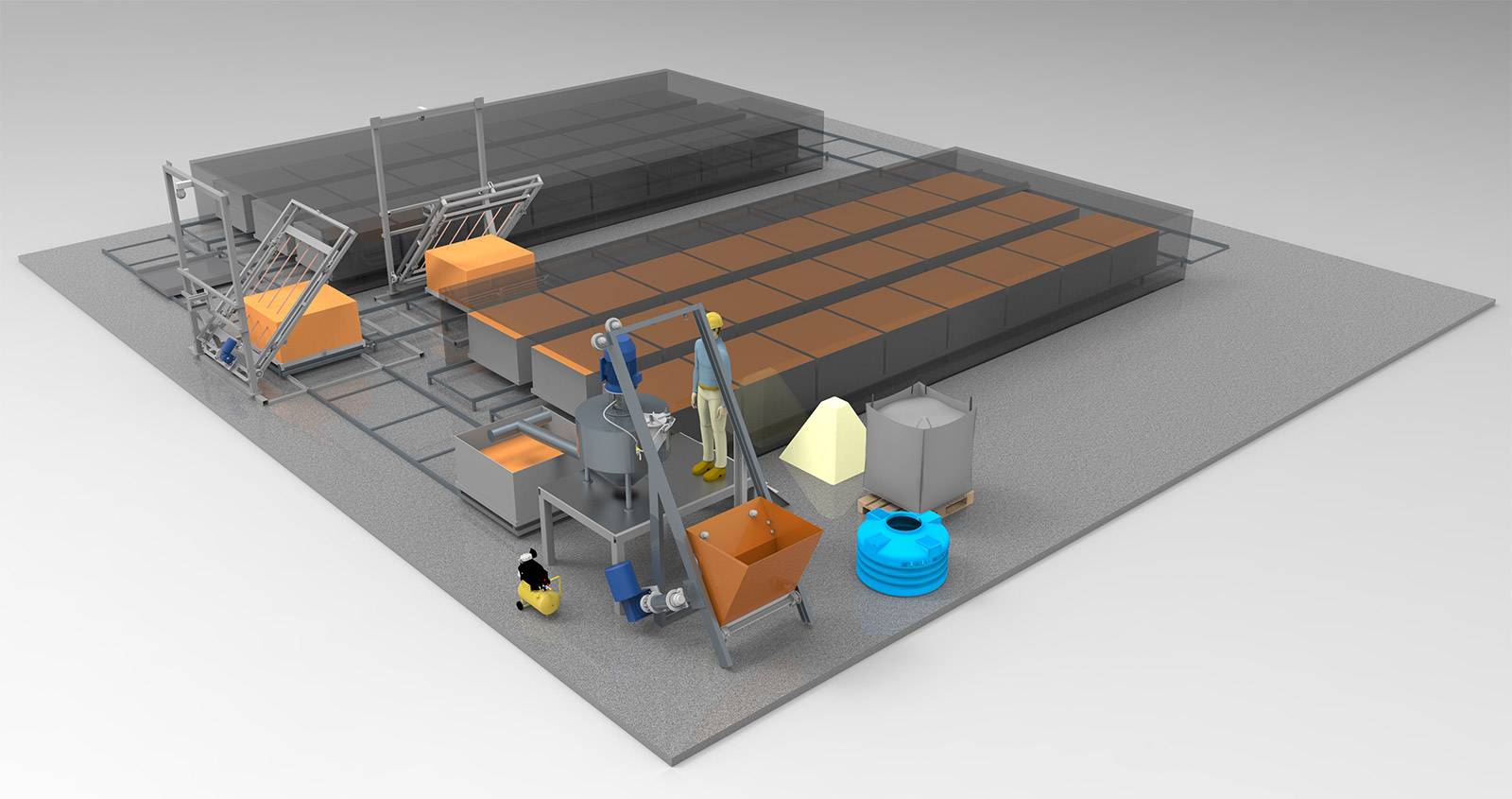

Производство неавтоклавного газобетона с прогревочными камерами.

Производство неавтоклавного газобетона с прогревочными камерами.

При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Финансовые расчёты

В бизнес-плане содержится информация об объёме инвестиций, текущих тратах и ожидаемых доходах. Сопоставив эти данные, можно выяснить, какова рентабельность проекта и как скоро окупятся вложения.

Инвестиции в проект и расходы на поддержание производства

Объём инвестиций на открытие производства:

- оформление учредительной и разрешительной документации – 10 000;

- покупка оборудования – 800 000;

- оплата аренды цеха на 6 месяцев вперёд – 120 000;

- подготовка помещения к эксплуатации – 50 000;

- расходы на первую партию сырья – 750 000;

- реклама – 20 000.

Итого: 1 750 000 рублей.

Ежемесячно владелец бизнеса тратит деньги на поддержание проекта. К текущим расходам относятся:

- аренда цеха – 20 000;

- коммунальные платежи – 10 000;

- заработная плата – 100 000;

- оплата услуг бухгалтера – 6 000;

- сырьё – 1 300 000;

- амортизация, обслуживание производственной линии – 10 000;

- реклама – 5 000;

- налог – 15% от разницы между грязным доходом и расходами.

Всего: 1 431 000 плюс налоговые отчисления.

Доходы и расчёт прибыли, эффективность проекта

За 1 смену предприятие производит 36 м3 газобетона. Себестоимость 1 м3 – 1600 рублей, а цена реализации – 3500 рублей. Произведём расчёты:

- Объём продукции за 23 рабочих смены – 23х36 м3=828 м3.

- Выручка компании за месяц – 828 м3х3500 рублей=2 898 000 рублей.

Определим чистую прибыль предприятия, отняв от суммы выручки за месяц текущие расходы и налоговые отчисления: 2 898 000–1 431 000=1 467 000–220 050(15% налог)=1 210 950 рублей.

Расчёты показывают, что даже при работе в одну смену предприятие зарабатывает больше 1 миллиона рублей чистой прибыли в месяц

Важно понимать, что достичь таких результатов можно не раньше чем через 3–5 месяцев. Это время необходимо для поиска постоянных покупателей

Как только цех выйдет на плановый уровень продаж – 828 м3 газобетона за месяц, можно будет расширить штат сотрудников и перейти на посменный режим работы, чтобы производить больше блоков.

Срок окупаемости проекта зависит от многих факторов – объёма продаж, мощности производственной линии, суммы первоначальных вложений. В среднем, он составляет 3–6 месяцев. Рентабельность бизнеса – 41,78%, этот показатель вычисляют путем отношения чистой прибыли к валовой, умноженного на 100 – 1 210 950/2 898 000х100%=41,78%.

Построить бизнес на производстве газобетонных блоков – идея не для новичков. Чтобы реализовать такой проект, понадобится не только крупная сумма денег, но и умелое ведение маркетинга, ведь успех мероприятия зависит от объёмов реализованной продукции. В условиях высокой конкуренции очень трудно найти постоянных покупателей на большие партии газобетона. Для успешного развития проекта рекомендуется взять в штат грамотного маркетолога.

Общее описание изготовления пенобетона своими руками

В процессе производства надо получить ячеистую структуру, поэтому обязательным условием изготовления будет пенообразователь. Благодаря ему материал имеет лучшие показатели теплоизоляции и подавления шума. Остальные компоненты такие же, как при изготовлении бетона – вода, песок и цемент. Технология пенобетона может включать и другие добавки, которые могут придавать бетону повышенную твердость, устойчивость к низким температурам в процессе отвердевания или окрашивать его в другой цвет. Их мы опишем далее.

Стоимость пенобетона на рынке – от 2300 до 5400 рублей за 1 куб, в зависимости от его плотности. Изоляционный материал намного дешевле конструкционного, вес и прочность которого в 2-3 раза выше. Если же купить оборудование для производства пенобетона и сделать его самостоятельно, то стоимость 1 кубического метра будет в пределах 650-2500 рублей, в зависимости от плотности и наличия разных добавок. При масштабном производстве окупаемость простого оборудования составляет 2-3 месяца.

Есть 2 способа изготовления: автоклавный (или производственный) и не автоклавный. В любом случае, для пенобетона своими руками парогенератор потребуется, без него никак не обойтись. Можно купить самый дешевый и маленький – разницы особой нет. Главное – ответственно подойти к подбору производственной мощности, чтобы из-за него не простаивало все производство. Делать пеногенератор своими руками смысла нет – очень большие затраты денег и времени, получится всего лишь на 15% дешевле заводского варианта.

Анализ рынка

В большинстве европейских стран доля строительства стен жилых и нежилых зданий из ячеистого бетона составляет 30–40%. В России интерес к этому строительному материалу постепенно растёт, но пока не достиг таких значений. В нашей стране домостроение из газобетона стимулируют такие факторы:

- растущая потребность населения в жилье, особенно в населённых пунктах, расположенных вблизи мегаполисов;

- активное развитие малоэтажного строительства в сельской местности;

- ужесточение требований к тепловой защите зданий.

Дополнительным стимулом служит доступная стоимость газобетона – строить из него дешевле, чем из кирпича или дерева. Кроме того, возведение зданий из ячеистого бетона происходит в разы быстрее. Для примера – жилой дом площадью 100 м2 бригада соорудит за несколько дней.

Все эти факторы влияют на увеличение спроса на продукт. Рынок газобетона в последние годы развивается стремительно. Маркетологи прогнозируют дальнейший рост спроса на ячеистый бетон за счёт сокращения объёмов строительства из кирпича.

Документы и лицензии

Для открытия производства по изготовлению пеноблоков необходимо официально зарегистрировать предприятие, а также получить следующие документы:

- сертификаты соответствия продукции;

- санитарно-эпидемиологическое заключение на все разновидности пеноблоков;

- гигиенические характеристики;

- заключение по результатам испытания на прочность, плотность, морозоустойчивость.

Оценка будет даваться не только качеству самой продукции, но также качеству сырья, соблюдению технологии изготовления, помещениям, оборудованию, квалификации работников производства.

Зарегистрироваться можно в качестве:

- индивидуального предпринимателя;

- юридического лица.

При подаче документов на регистрацию необходимо указать код ОКВЭД 26.61 «Производство изделий из бетона для использования в строительстве».

Для открытия производства потребуются следующие финансовые вложения:

- приобретение технологической линии – около 300 тыс. руб.;

- подготовка линии – примерно 50 тыс. рублей;

- закупка сырья и материалов – в районе 50 тыс. рублей;

- прочие расходы (оплата коммунальных расходов, приобретение инвентаря, спецодежды и т. п.) – около 100 тыс. руб.

- аренда помещения, а также заработная плата работникам производства зависят от региона.

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности. Материал получается мелкоячеистым. За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования. Высокую стоимость пеноблока, потому что требуется пенообразователь. Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

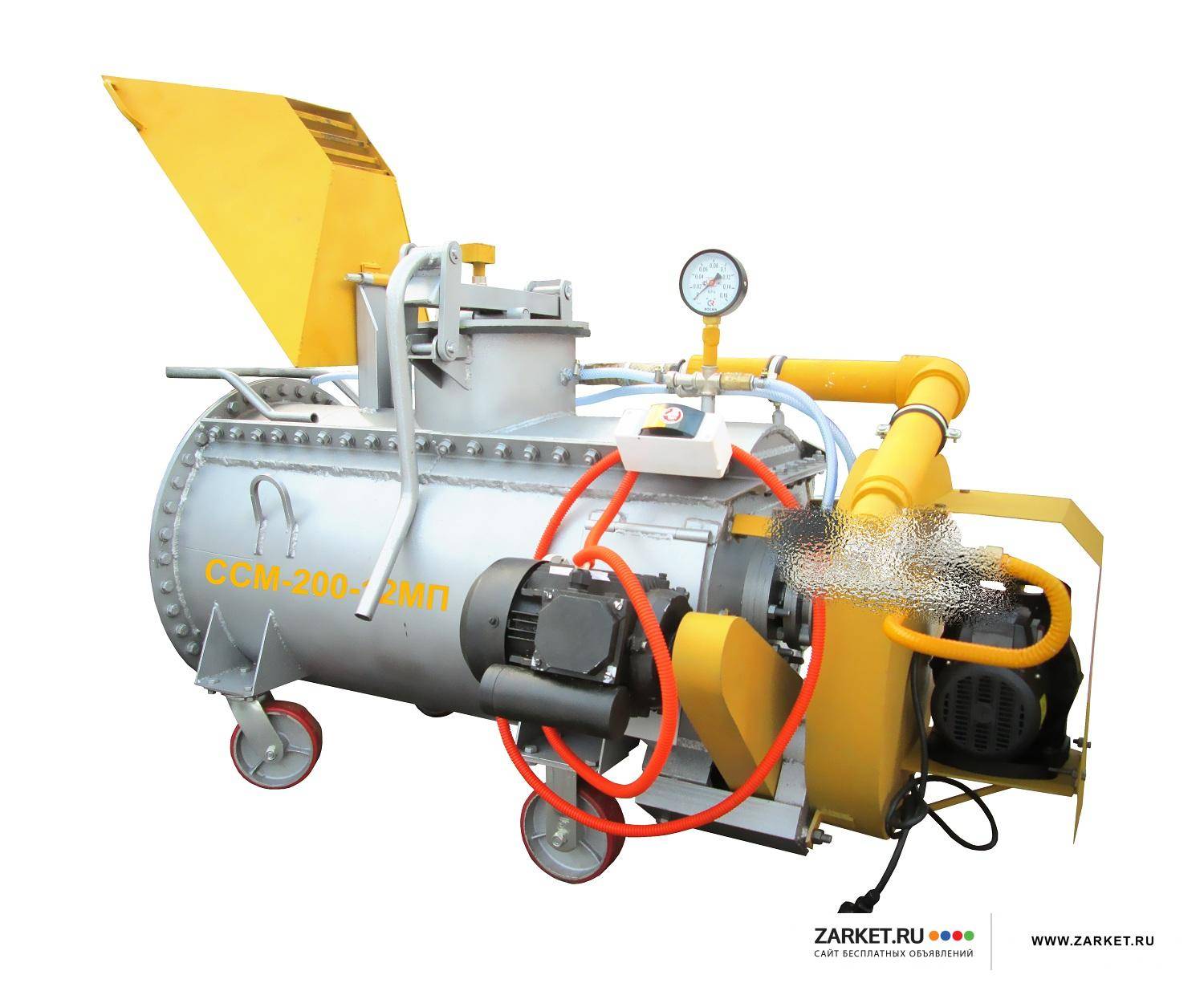

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Инвестиции в бизнес, доходы и расходы

Стартовые вложения

На старте бизнеса придется потратиться на:

- Оформление документов, разрешений – 20 000.

- Ремонтные работы по утеплению помещения, проверки коммуникаций – 100 000.

- Покупка вывески – 20 000.

- Затраты на рекламу – 35 000.

- Покупка оборудования – 1 900 000.

- Прочие расходы – 40 000.

Итого, первоначальные инвестиции для открытия большого предприятия составят 2 115 000 рублей.

Ежемесячные расходы

Размер ежемесячных трат составляет 1 000 000 рублей, и включает в себя:

- Зарплата сотрудникам и страховые отчисления – 300 000.

- Аренда помещения площадью 200-500 кв.м – до 250 000.

- Коммунальные услуги – 20 000.

- Траты на рекламу – 30 000.

- Удаленная бухгалтерия – 10 000.

- Закупка сырья – 350 000.

- Дополнительные расходы – 40 000.

Доходы производства

Производство пеноблока в объеме 500 м3, с реализацией около 400 кубометров, ежемесячно будет приносить чистую прибыль в размере 200 000 рублей. Средняя цена 1 м3 пеноблока составляет 1 500 рублей, а доля материальных затрат на производство равна 60%.

Преимущества бизнеса и возможные риски

Производство газобетона как бизнес имеет массу достоинств. Например:

- проект быстро окупается;

- продукция пользуется спросом;

- стартовать можно с относительно небольшим объёмом инвестиций – от 1 500 000 рублей;

- высокая доходность и рентабельность.

Главный недостаток бизнеса – высокий уровень конкуренции. В России производство газобетона давно отлажено, многие компании успешно развиваются в этом направлении

Тем, кто планирует открыть мини-предприятие по изготовлению газоблоков, следует принять во внимание возможные риски проекта:

- повышение стоимости сырья, что повлечёт за собой и увеличение себестоимости изделий;

- увеличение арендной платы и стоимости коммунальных услуг;

- разработка новых строительных материалов, качественные характеристики которых превзойдут свойства газобетона;

- появление новых конкурентов.

Финансовый раздел

Основные налоги, подлежащие уплате, представлены в Таблице №3:

| Вид налога | База налога | Период | Процентная ставка |

|---|---|---|---|

| Налог на прибыль | Поступающая прибыль | Месяц | 20% |

| Налог на имущество | Оценочная стоимость имущества | Согласно графика платежей | 2,2% |

| НДС | Добавленная стоимость | Месяц | 18% |

| Подоходный налог | Фонд оплаты труда | Месяц | 13% |

| Социальные выплаты | Фонд оплаты труда | Месяц | 34% |

План объемов производства продукции и ее реализации до полной окупаемости проекта представлен в Таблице №4:

| Период | Вид услуги | Объем производства и реализации, в месяц | Стоимость единицы продукции, руб/куб. метр | Общий доход от реализации |

|---|---|---|---|---|

| 1-3 месяц | Производство и реализация пеноблоков | 330 | 2000 | 660 000 |

| 4-6 месяц | Производство и реализация пеноблоков | 350 | 2300 | 805 000 |

Технология производства пеноблоков

Материал изготавливается из следующих компонентов:

- цемент;

- песок;

- вода;

- пенообразователь.

Все составляющие, кроме пенообразователя, имеют стандартные характеристики. Пенообразователь может быть разным, и от его качества зависит качество готовой продукции.

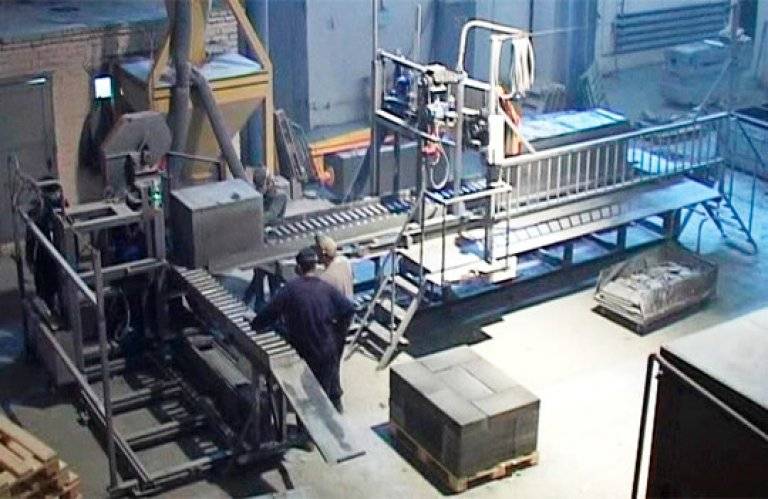

Производство пеноблоков состоит из 4 этапов:

- приготовление смеси на основе перечисленных компонентов;

- формовка изделий (резка);

- термообработка;

- упаковка готовой продукции;

- складирование.

После перемешивания всех составляющих нужно дождаться вступления пенообразователя в химическую реакцию с составом, вследствие чего в массе образуются воздушные мешки, улучшающие качество материала и способствующие сохранению тепла. Затем состав помещается в специальные формы, а после застывания извлекается из них, подвергается термообработке и упаковывается.

Пенобетон и газобетон — не путаем

На отечественном рынке стройматериалов сегодня можно приобрести два искусственных, пористых стройматериала — газобетон и пенобетон ( по ГОСТ 25485-89 Бетоны ячеистые. Технические условия.). По составу они похожи, потому что для их изготовления используют цемент, песок, воду и порообразователь. Благодаря последнему компоненту материал получает пористую структуру.

Но многие не понимают, в чем отличие этих материалов, потому что у них много схожих параметров. Разница в основном заключается в технологии изготовления данных стройматериалов.

При изготовлении газобетона в сухую смесь цемента и песка добавляют алюминиевую пудру, после чего смесь хорошо перемешивают. Далее в нее добавляют воду. После чего алюминиевая пудра вступает в реакцию с цементом, в результате которой выделяются водород и окислы AL. Водород наполняет пузырьками бетонную смесь, структура которой становится ячеистой (пузырьки могут быть крупными — 3 мм и более или мелкими — 1 мм и менее).

При низком качестве материала он имеет неоднородную структуру по высоте, что отражается на многих его параметрах. Качественный газобетон обладает однородной структурой и повышенными характеристиками.

Оборудование для производства в домашних условиях

Чтобы производить пенобетонные блоки своими руками, необходимо иметь минимальный набор агрегатов. Отметим, что пользоваться простыми бетономешалками будет неэффективно, так как с их помощью не получится изготовить пенобетонное сырье нужного качества.

Вам понадобятся:

- пенообразователь;

- компрессорная установка;

- смеситель;

- насосная установка для пенобетона;

- формы.

Если вы задумали изготавливать блоки круглый год, то придется дополнительно приобрести пропариватель. Имея все нужные механизмы, можно собрать установку самостоятельно, но значительной экономии от этого вы не получите. Да и некоторые узлы могут плохо состыковаться, что также сыграет свою роль на окончательном качестве.

Зная, как сделать пеноблок в домашних условиях, лучше для этого купить необходимое оборудование в комплекте. Обойдется это от ста до двухсот пятидесяти тысяч рублей, зато за одну смену вы сможете выпускать от десяти до двадцати пяти кубометров материала.

Выбирая установку для изготовления пенобетона, рекомендуется обратить внимание на показатели мощности и параметры электрического привода. Учитывается также расстояние подачи готовой бетонной массы

В моменты перерывов в процессе оборудование следует промывать, так что на эту несложную, но важную операцию следует тоже обратить внимание. Узнав, как делают пеноблоки своими руками, необходимое оборудование можно взять во временное пользование, что особенно выгодно в частном строительстве

Узнав, как делают пеноблоки своими руками, необходимое оборудование можно взять во временное пользование, что особенно выгодно в частном строительстве.

Приготовление пенобетонной смеси

На сегодняшний день для приготовления пенобетонной смеси используют две технологии: баротехнология и использование парогенератора.

Баротехнология

Баротехнология – это более дешевый способ производства пенобетона. Данный способ производства не требует приобретения дорогостоящего оборудования и поэтому он очень распространен на многих малых производствах. Суть баротехнологии заключается в том, что в смеситель подаются основные компоненты пенобетона: цемент, вода, песок, пенообразователь, ускорители твердения, воздухововлекающие добавки (иногда). Далее в смеситель подается воздух и все компоненты активно перемешиваются. Потом полученный раствор под давлением поступает в литьевые формы, где пенобетонная смесь увеличивается в объеме и приобретает окончательную форму.

Плюсы данной технологии:

Минусы данной технологии:

- Низкая прочность пеноблоков из-за большого количества воды, используемой при размешивании пенобетонной смеси;

- Большая крупность пор у пеноблоков, что также уменьшает их прочность и в итоге сказывается на несущей способности стен зданий;

- Используемые в процессе перемешивания пенобетонной смеси синтетические пенообразователи и пластифицирующие добавки (для создания подвижности смеси) негативно сказываются на экологичности готовых пенобетонных блоков.

Производство пенобетона с применением пеногенератора

Производство пенобетона с применением пеногенератора позволяет замешивать компоненты пенобетонной смеси в правильной дозировке, что положительно сказывается на прочности и качестве готовых изделий.

Суть данной технологии заключается в следующем: с помощью дозаторов в смеситель подаются сначала сухие компоненты в виде цемента и песка, а затем жидкие компоненты в виде воды с химическими добавками. Затем смесь начинает перемешиваться. Далее в смеситель подается готовая техническая пена и перемешивается с цементно-песчаным раствором. Для создания требуемой плотности пеноблоков с помощью регулирования времени работы пеногенератора подаются нужное количество пены. Затем пенобетонная смесь под компрессорным давлением подается к месту укладки или в формы.

Благодаря четкому регулированию процесса дозирования и насыщения, производство пеноблоков выходит на совершенно другой качественный уровень.

Плюсы данной технологии:

- Более высокое качество готовых пеноблоков. Благодаря использованию заранее приготовленной пены на выходе получаются более прочные пеноблоки, без крупных воздушных пор и с правильной структурой;

- Экологичность пеноблоков, так как в процессе производства используются экологически чистые белковые пенообразователи.

Минусы данной технологии:

- Высокая стоимость оборудования для организации производства;

- Более высокая себестоимость единицы продукции и соответственно высокая цена реализации пеноблоков.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше; Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы;

- Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения – не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Виды и особенности стройматериала

Пеноблок считается альтернативой обычному кирпичу. Он заслужил популярность, благодаря легкости изготовления, доступности компонентов для производства и отличным характеристикам. В основе изделия лежит цемент, песок, пена и некоторые добавки. При этом производство не требует термической обработки, что упрощает технологию.

Пеноблок по способу твердения бывает двух типов:

- Автоклавный — затвердевание происходит при повышенном давлении.

- Неавтоклавный — стройматериал приобретает твердость в естественных условиях.

Классифицируется пеноблок и по прочности:

- Теплоизоляционный — вид изделия, отличающийся небольшим коэффициентом плотности. В основе такого пеноблока лежит пенобетон типов D400 и D500. Используется для теплоизоляции.

- Конструктционный — наиболее прочный стройматериал, применяемый при возведении несущих стен.

- Конструктивно-теплоизоляционный. В основе лежит пенобетон следующих типов — D600, D700 и выше. Применяется в процессе изготовления перегородок внутри зданий.

Организуя бизнес на производстве пеноблоков, важно определиться с типом и размерами стройматериала. В зависимости от сферы применения может меняться ширина и толщина готового изделия

От последнего параметра во многом зависит прочность блока, а от плотности — масса. К примеру, маркировка D600 говорит о том, что один «куб» пеноблока имеет вес 600 кг. От толщины строительного материала напрямую зависит и цена.