Содержание

- 1 Автор изобретения

- 2 Марки баббита

- 3 См. также

- 4 Примечания

- 5 Ссылки

Автор изобретения

Назван в честь американского изобретателя Исаака Баббита

(Isaac Babbitt ; 1799–1862). Родился в Таунтоне, штат Массачусетс, США. Работая ювелиром, стал заниматься производством сплавов. В 1824 году открыл в родном городе первую в США фабрику по изготовлению дешевого сплава – заменителя серебра, состоящего из меди, олова и сурьмы. В 1834 году продал свою часть предприятия (существующего до сих пор) и переехал в Бостон, где нанялся на работу в Южно-Бостонскую железоделательную компанию (литейное производство Алджера). Работая там, отлил первую в США латунную пушку. В 1839 году изобрел хорошо известный сейчас антифрикционный сплав баббит. За это изобретение был удостоен в 1841 году золотой медали ассоциации механиков Массачусетса. Конгресс США выкупил у Баббита патент на созданный им сплав за 20 000 долларов. Баббит продолжал разрабатывать различные сплавы, а также занимался производством мыла.

В России баббит стал использоваться в промышленном производстве с 1847 года.

Лом баббита

Согласно условиям ГОСТ 1639-2009 отходы баббитов относят к категории вторичного олова и сплавов на его основе. Лом может быть нескольких видов.

- Кусковой лом включает в себя только оловянные марки материала. Такой баббит добывают из подшипников турбин и дизельных двигателей.

- Отходы кусковые с большим содержанием свинца объединяют лом стандартных подшипников и списанные элементы типографского шрифта.

- Стружка баббитовых сплавов включает отходы обработки оловянно-свинцовых материалов.

- Категория смешанной стружки объединяет марки материала на свинцовой основе.

Кроме того, в качестве вторичного сырья несложно сдать бракованные чушки, осколки от них, а также отходы промышленного производства. В качестве старого лома принимают баббитовые вкладыши, уже не пригодные к использованию по прямому назначению.

- К наиболее ценным сортам относят сплавы с большим количеством олова в составе. Необходимо знать, что их цена за килограмм мало отличается от стоимости чистого олова.

- Кальциевые баббиты принимают по стоимости лома свинца.

При причине большого разнообразия марок и сложности с их визуальным определением для идентификации сплава требуется спектральный анализ.

Выгодно сдать баббит несложно в приемный пункт, располагающий необходимым оснащением для точного определения концентрации олова в имеющемся сплаве. Спектральный анализ позволит точно определить процентное содержание металлов в сплаве.

Источники лома баббита

Данное вторичное сырьё необходимо искать в первую очередь в ломе различных подшипников и вкладышей. Баббит в быту можно взять в первую очередь из вещей советского производства.

К ним относятся:

- старые стиральные машины и центрифуги;

- швейные машинки;

- миксеры;

- мясорубки;

- погружные насосы для воды;

- коленвал легкового автомобиля.

Кроме того, баббитовые вкладыши применялись на вкладышах коленвала для грузовиков ГАЗ и МАЗ, в подшипниках на старых компрессорах, а также в высоковольтных изоляторах старой конструкции (купол над стеклом или фарфором), предназначенных для высоковольтных воздушных линий.

Свинец и олово относятся к ценным металлам повышенного спроса. Правильно выбрав пункт приема для реализации вторичного сырья, можно получить неплохую прибыль от сдачи лома баббита в переработку.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль поверхности чушек производят невооруженным глазом.

4.2. Пробу для определения химического состава баббита на предприятии-изготовителе отбирают от жидкого металла путем отливки трех чушек: в начале, середине и конце плавки.

4.3. Общую пробу отбирают распиловкой либо фрезерованием каждой отобранной для анализа чушки в трех местах: посередине и на расстоянии 0,20 длины чушки от ее концов.

Чушки фрезеруют по сечению или распиливают перпендикулярно к длине до середины.

Пробу для спектрального анализа отбирают от жидкого металла в виде отлитых стержней диаметром 8 мм, длиной 75 мм. Пробу для рентгеноспектрального анализа отбирают от жидкого металла в виде слитков, имеющих форму усеченного конуса диаметрами 42 и 60 мм и высотой 15 мм.

(Измененная редакция, Изм. N 3).

4.4. Пробу для определения равномерности распределения меди и сурьмы в баббитах всех марок, а также кадмия и никеля в баббитах марок Б88 и БН отбирают от опилок, полученных от каждой чушки, отобранной от партии, и очищенных магнитом от механических примесей железа.

(Измененная редакция, Изм. N 3, 6).

4.5. Пробу для контроля химического состава массой около 200 г отбирают квартованием смешанных от трех чушек опилок.

4.6. Определение химического состава баббитов должно проводиться по ГОСТ 21877.0 – ГОСТ 21877.11.

Допускается определение химического состава другими методами, аттестованными по ГОСТ 8.010*. При разногласиях в оценке химического состава его анализ проводят по ГОСТ 21877.0 – ГОСТ 21877.2; ГОСТ 21877.3, разд.2; ГОСТ 21877.4; ГОСТ 21877.5; ГОСТ 21877.6, разд.3; ГОСТ 21877.7; ГОСТ 21877.8, разд.2; ГОСТ 21877.9, разд.2; ГОСТ 21877.10, разд.2; ГОСТ 21877.11. ________________ * На территории Российской Федерации действует ГОСТ Р 8.563-96.

(Измененная редакция, Изм. N 7).

4.7. Для проверки однородности баббита в изломе чушки надрубают или надрезают ближе к середине по максимальной высоте чушки и затем разламывают. Однородность в изломе определяется визуально без применения увеличительных средств.

(Измененная редакция, Изм. N 3).

Как продать с максимальной выгодой

Стоимость, по которой можно сдать лом баббита полностью зависит от химического состава и концентрации сплава.

Перекупщики и небольшие базы, не имеющие лицензии и спецоборудования, не смогут точно определить количество олова или свинца в изделии.

Лицензированные компании по скупке и переработке металла – наиболее оптимальный вариант для выгодной продажи баббитов.

Спектральный анализ, сделанный с помощью профессиональных приборов, покажет точное содержание того или иного металла.

Найти скупщиков цветного металлолома с выгодными условиями и расценками также можно на специализированных форумах или в соцсетях, где участники дискуссии подскажут наиболее выгодный вариант в вашем регионе.

Самый же простой и быстрый вариант найти наиболее выгодные условия на прием лома баббита — устроить мини-тендер (если объем значительный) или самостоятельно собрать информацию по 5-10 приемным пунктам. То есть либо разослать свое предложение, либо обзвонить компании и выписать цены и условия приема.

Для юридических лиц также важно правильно оформить списание отходов производства. Необходимую для этого процедуру можно заказать специалистам компании, обладающей правами юридического сопровождения при приеме утильсырья

Повторное использование металлического сырья позволяет минимизировать затраты на добычу редкоземельной руды, сохраняя природные ресурсы Земли.

Олово и свинец – цветные биржевые металлы, спрос на них никогда не падает. Продажа баббитового лома принесет неплохой доход, если правильно выбрать приемный пункт.

В данном видео можно увидеть, как анализируют состав баббита с помощью специального оборудования:

2 Особые свойства системы медь–бериллий

Самым распространенным представителем бронз интересующего нас класса является сплав БрБ2, который принято называть высоколегированной бронзой (в ней присутствует порядка двух процентов легирующего бериллия). А вот композиции МКБ и МНБ часто именуют низколегированными бериллиевыми сплавами из-за относительно малого содержания в них Ве. Также востребованностью пользуется бронза марки БрВ2,5 (содержание легирующего компонента – 2,5 процента).

Можно выделить такие основные свойства описываемых сплавов:

- повышенная тепло- и электропроводность, ненамного уступающая теплопроводности меди;

- отличный уровень противодействия износу, ползучести и усталости;

- высокий предел упругости;

- отсутствие искр при ударах;

- повышенная коррозионная стойкость, показатель твердости и временного сопротивления.

Все эти свойства становятся еще лучше в тех случаях, когда бериллиевые сплавы подвергают закалке и другим видам термообработки (в частности, искусственному старению). Максимальной пластичности описываемые бронзы достигают после закалки, выполняемой при температуре около 775 градусов. В подобном состоянии сплав отличается легкостью деформирования.

Фото бериллиевого сплава с бронзой

Стандартная величина сопротивления (временного) распространенной композиции БрБ2 равняется 450 МПа. Она повышается практически вдвое при пластическом деформировании сплава на 40 %. Механические характеристики систем «медь–бериллий» становятся очень высокими после старения, которое производится следом за процессом закалки (например, сопротивление упомянутого сплава БрБ2 становится равным 1400 МПа).

Важные для промышленности свойства интересующих нас сплавов не ограничиваются указанными характеристиками. Кроме всего прочего, бронзы, в коих присутствует бериллий, обладают отличной теплостойкостью. Изделия из них функционируют без изменения своих возможностей при температурах до +340 °С. А при более высоких температурах (около +500°) механические показатели бериллиевых сплавов идентичны показателям алюминиевых и оловянно-фосфористых композиций при температуре эксплуатации +20°.

Рассматриваемые бронзы подходят для выпуска из них фасонных отливок хорошего качества. Но обычно такие сплавы изготавливаются в виде разнообразных полуфабрикатов, прошедших операцию деформирования (проволока, тонкая лента, полосы и так далее). Бериллиевые сплавы поддаются без особых проблем механической обработке (пайка, сварка, резка), правда, существуют и определенные ограничения на выполнения указанных операций.

На фото — фасонные отливки из бериллиевой бронзы

Бериллиевые сплавы необходимо паять сразу же после того, как была выполнена их зачистка (механическая). При этом используется флюс и специальные серебряные припои. Заметим, что в применяемом флюсе обязательно должны присутствовать фтористые соли. В последние годы широкое распространение получила именно вакуумная пайка бронз под слоем флюса, гарантирующая уникальное качество соединения.

Электродуговая сварка бериллиевых сплавов сейчас почти не используется, что связано с их большим кристаллизационным температурным интервалом. А вот их роликовая, точечная, шовная сварка и сварка в инертной атмосфере освоены достаточно хорошо. Добавим, что особые механические свойства систем «медь–бериллий» не позволяют осуществлять сварочные работы после термической обработки бронз. Об этом обязательно нужно помнить, разрабатывая технологию их сварки.

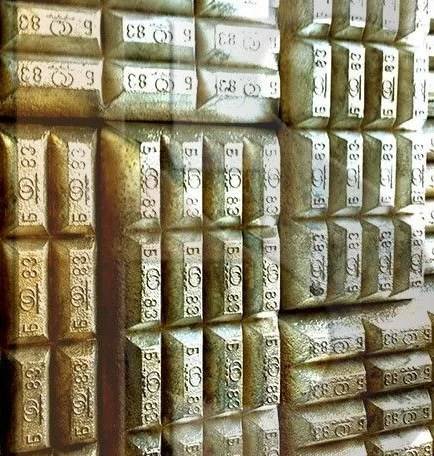

Купим баббит Б16, баббит Б83

Баббит — антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника. Сплав был изобретен еще в 1841 году в Англии Чарльзом Баббитом и назван в его честь. Баббиты имеют низкий коэффициент трения, хорошую износостойкость, достаточную пластичность и способность держать смазочные материалы. Несмотря на давнюю историю своего появления, этот сплав очень популярен и в настоящее время, в особенности при производстве подшипников. Благодаря довольно низкой температуре плавления, баббитовое покрытие способствует хорошему притиранию трущихся поверхностей.

Баббиты по своему составу подразделяются на оловянные, свинцовые и кальциевые. Однако наибольший интерес представляют именно оловянные баббиты в виду их превосходных антифрикционных свойств и хорошой работы в условиях интенсивных нагрузок. Приблизительно в два раза дольше изнашиваются оловянные баббиты по сравнению со свинцовыми.

Наиболее распространённые варианты сплава баббита:

-90 % олова, 10 % меди; -89 % олова, 7 % сурьмы, 4 % меди; -80 % свинца, 15 % сурьмы, 5 % олова;

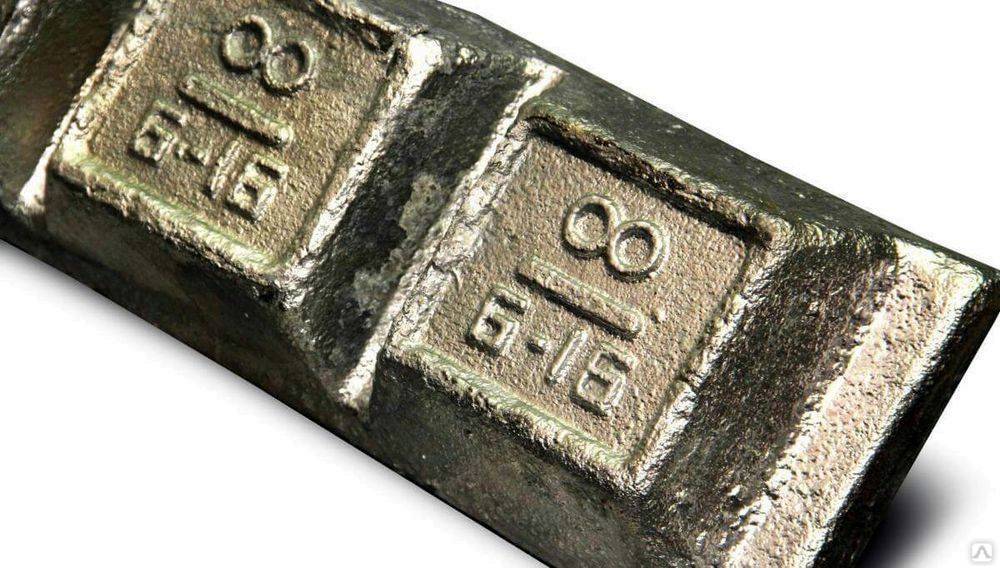

Баббиты маркируются в зависимости от состава — баббит Б16, баббит Б83 и т.д.

Сплав баббит достаточно часто встречается в пунктах приема цветного лома. Наличие в нем дорогого олова обуславливает тот факт, что у баббита цена за кг довольно высокая. Именно поэтому многие готовы сдать его и получить за это неплохие деньги. При этом лишь некоторые фирмы могут похвастаться грамотной организацией процесса приема и честной оценкой сдаваемого лома. Наша фирма с помощью спектрального анализатора Niton может очень точно определить состав сплава баббита и произвести профессиональную оценку его стоимости.

занимается приемом баббита Б16, баббита Б83 по конкурентной цене за кг.

Марки баббитов

Баббит Б 16 — сплав, состоящий из следующих элементов: Sn (15-17 %); Sb (15-17 %); Cu (1,5-2,0 %); Pb (остальное) — для моторно-осевых подшипников электровозов, путевых машин, деталей паровозов и другого оборудования тяжелого машиностроения. Относится к свинцовооловянистым баббитам. Введение меди в сплав повышает твердость и вязкость. Легирование баббитов никелем, кадмием, мышьяком повышает прочность основы и позволяет снизить содержание олова. Мышьяк же добавляют для улучшения жидкотекучести и измельчения зерна.

Баббит 16 дешевле , но и антифрикционные, механические свойства у него низкие. Такие баббиты в условиях механических нагрузок хрупки и склонны к образованию трещин, поэтому и применяют их в ненагруженных условиях работы. Наша компания может предложить вам наиболее выгодные цены на лом баббита Б 16, Б 83, самоплава баббита

Баббит 16 популярен в подшипниках электровозов, тепловозов, пароходов. Также баббит Б-16 активно применяют для подшипников дизелей малого оборота, дробилок, прокатных станов, шаровых и трубных мельниц, производства паровых турбин, гидротурбин, компрессоров, подъемников, электродвигателей, генераторов.

Подшипники из баббита нашли широкое применение и используются повсеместно. Сдавая старые подшипники, содержащие лом баббитов мы снижаем вредную нагрузку на окружающую среду. Кроме того, на этом можно хорошо заработать — фирмы ведущие прием баббитов предлагают хорошую цену. ООО «ВеКо» всегда готова купить баббит любыми партиями и может похвастаться прозрачными и конкурентными ценами на лом.

Покупаем баббит! Цена высокая!

Баббит Б83 — один из наиболее популярных сплавов, состоящий из следующих элементов: Sn (83 %); Sb (11 %); Cu (6 %). Баббит этой марки применяют на производстве трущихся деталей и подшипников, которые эксплуатируются на средних нагрузках и высоких скоростях. Преимущественно в данную категорию входят подшипники стационарных и судовых паровых двигателей, подшипники турбокомпрессоров, дизелей низкого оборота, турбин, компрессоров и других изделий. При всех своих достоинствах баббит 83 имеет один большой недостаток — в нем велико содержание дефецитного олова, зато стойкость к износу намного выше остальных марок.

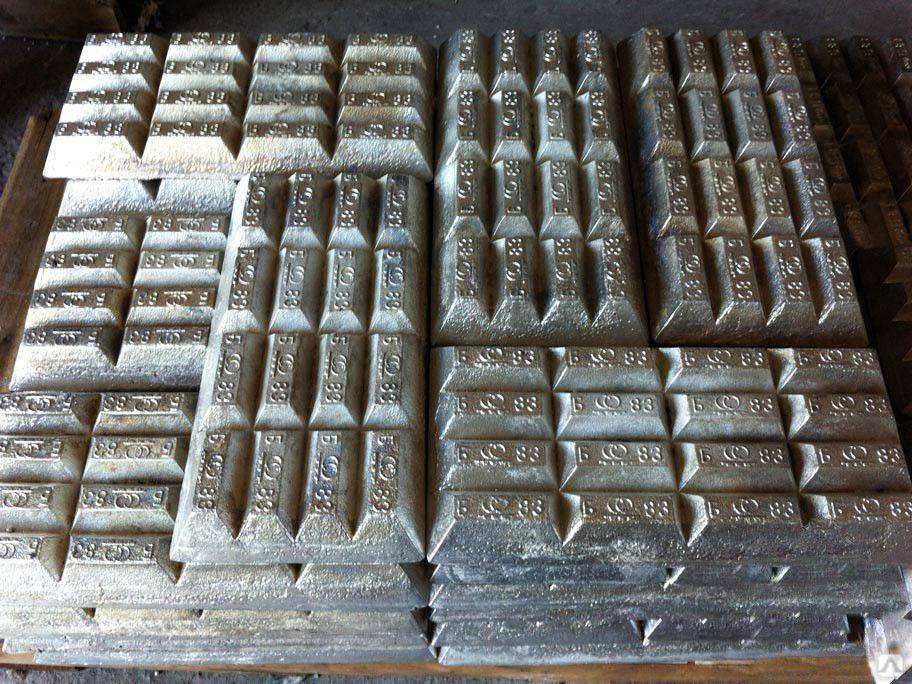

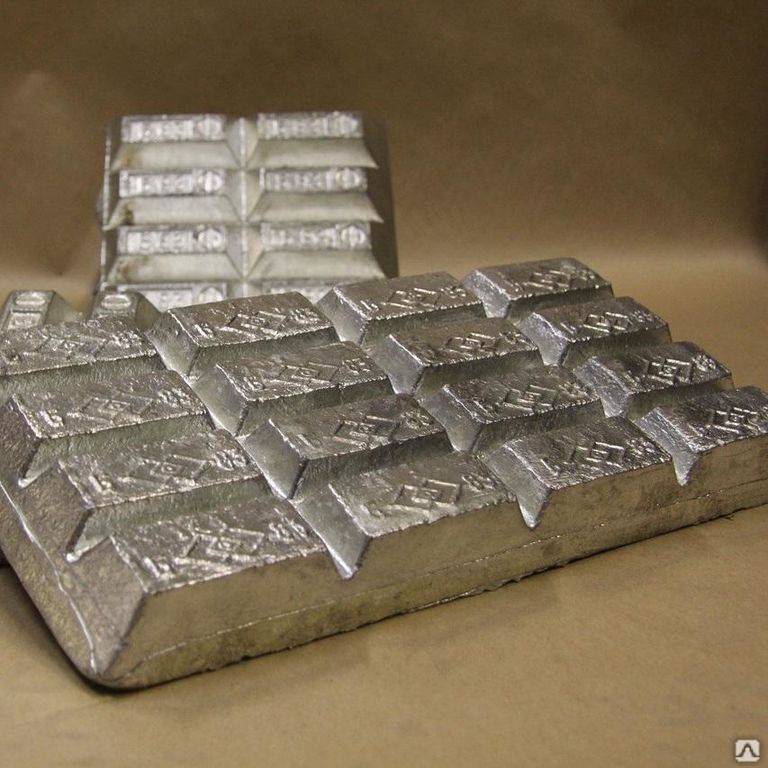

В производстве, как правило, можно встретить баббит в чушках, проволоку баббита и порошок баббита.

Прием бабита ведется фирмами специализирующимися на покупке металлолома. Мы всегда готовы купить баббит, вы же можете прилично заработать на этом. ООО «ВеКо» ведет прием лома бабита по высоким ценам. Мы также предоставляем услугу самовывоза металлолома, которая позволит не думать о лишних заботах и сдать лом баббита без лишних хлопот.

Заливка подшипников баббитом

Возможность перезалить баббит во вкладыши подшипников — альтернатива замене всего подшипника. Таким образом можно значительно сэкономить. Для заливки или перезаливки вкладышей подшипников баббитом необходимы:

- баббит в кусках 1-2 кг;

- древесный уголь;

- соляная кислота;

- палочки из олова и баббита для лужения;

- паста для промазывания неплотно прилегающих мест формы,

- тигель для плавки металла такого объема, чтобы в нем можно было расплавить баббит для заливки вкладыша за один прием, тигель должен иметь сужающуюся кверху форму, а носик должен выходить из его нижней части;

- форма для заливки подшипника;

- печь или горн (выпускаются специальные электропечи);

- вода температурой 80-90 градусов.

Если необходимо перезалить подшипники, то сначала выплавляют старый баббит. Это делают в специальных печах, а также с помощью паяльной лампы или погружением в расплавленный баббит. Старый сплав необходимо тщательно очистить и обезжирить.

Поверхность подшипника также не должна иметь никаких загрязнений. Ее также обезжиривают и протравливают для лучшего сцепления антифрикционного материала с поверхностью. Для обезжиривания используют раствор каустической соды, после это операции деталь тщательно промывают. Для травления применяют соляную кислоту. В результате на поверхности появляются мелкие бороздки.

После очистки поверхность подшипника лудят, баббит нагревают до необходимой температуры и заливают в форму подшипника. После его застывания залитый подшипник очищают и подгоняют.

Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Специфика применения баббита

Для каждой разновидности деталей необходима своя марка сплава-баббита:

- Шатунные подшипники (стык поршня и коленчатого вала) — марка БМ. Используются для тракторов. Требуют замены на новые через каждую тысячу километров пробега.

- Коренные подшипники — применение баббита Б88, созданного специально для высоких скоростей, больших динамических нагрузок. Поэтому данную марку успешно применяют для среднеоборотных и быстроходных дизельных двигателей.

- Подшипники для судовых водопроводов, компрессоров — разновидность БН, идеальная для средних нагрузок и скоростей.

- Тяжелое машиностроение — отлично подойдут свойства баббита сорта Б16.

Смотреть галерею

Стоимость баббита

Рассмотрим стоимость данного сплава на территории РФ. Цена напрямую зависит от свойств баббита, от его марки. Так, средняя цена свинцового баббита Б16 — около 350 тыс. рублей/тонна. Стоимость сплава марки Б83 — около 1,3 млн рублей/тонна.

Если рассматривать рынок вторсырья, то 1 кг баббитового металлолома можно сдать за максимальную цену 500-600 руб./кг. В основном подобные сплавы выкупают для их последующей утилизации, ведь более ненужные подшипники могут нанести непоправимый вред экологии, так как кадмий, свинец, сурьма — это в прямом смысле слова яды для окружающей нас природы.

Смотреть галерею

Баббитовые сплавы — далеко не современное изобретение. Однако они и в наши дни все так же актуальны в механике, а именно — в производстве подшипников. Наблюдается это из-за того, что именно баббиты долговечны, износоустойчивы, быстро и плотно притираются к детали, обеспечивают бесшумность при трении и, благодаря своей низкой теплопроводности, исключают перегрев двигателя. Кроме того, производители предлагают десятки различных марок баббитов, каждая из которых соответствует определенной разновидности как подшипника, так и целого двигателя машины.

Состав и свойства

Баббит – подшипниковый сплав, основным компонентом которого являются свинец или олово. Относится к группе антифрикционных материалов. Механические свойства и химический состав регулируются государственным стандартом ГОСТ 1320-74.

Помимо основных элементов баббит включает в себя такие металлы как:

- Кадмий. Оказывает положительное воздействие на коррозионностойкие свойства сплава.

- Медь. Увеличивает вязкость антифрикционного сплава, что, соответственно, повышает прирабатываемость.

- Никель. Повышает механические свойства, в частности, прочность на растяжение, твердость и износостойкость.

- Сурьма. Способствует уменьшения схватывания со сталью.

- Теллур. Положительно влияет на пластичность сплава.

- Кальций, натрий и алюминий – группа элементов, вводимых в баббит, как заменители дефицитного олова.

- Мышьяк. Увеличивает значение прочности и твердости сплава.

Разновидности

Баббит, в составе которого всегда содержится несколько металлов, проявляет свойства, характерные для совокупности составляющих. Разновидности материала определяются по преобладающему металлу данного конкретного сплава. Химический состав и технические требования каждого вида баббита прописаны в ГОСТ 1320-74 и 1209-90 (отдельный стандарт для кальциевых марок).

Стандартными считаются три вида сплавов: свинцовые, оловянные, кальциевые. В их состав входят добавки, меняющие свойства в ту или иную сторону:

- Сурьма. Повышает прочность сплава.

- Никель. Увеличивает стойкость к истиранию.

- Кадмий. Делает сплав более стойким к коррозии.

- Медь. Повышает твердость и ударную вязкость.

Свинцовые

В этой группе материалов основой служит сплав свинца и сурьмы с добавкой легирующих элементов. Мягкий свинец и твердая сурьма образуют группу сплавов со следующими особенностями:

- Они устойчивы к высоким рабочим температурам (по сравнению с материалами из других групп).

- Сфера использования: антифрикционная обработка подшипников дизельных двигателей, прокатных станов металлообрабатывающей промышленности.

К популярным баббитовым сплавам на свинцовой основе относят следующие марки:

- В16. Кроме свинца (64-65%) содержит по 15-17% олова и сурьмы (каждого), а также 1,5-2% меди.

- БН. В химическом составе не менее 70% свинца. Остальное – олово и сурьма (по 5,5-6,5%), медь (1,5-2%). В небольших долях содержится кадмий, никель и мышьяк (от 0,1 до 0,9%). Используется на средних скоростях, в деталях компрессоров, судовых водопроводных систем.

- БС6. Отличие марки состоит в большом (доходящем до 90%) содержании свинца. Кроме него, присутствует олово и сурьма (по 5,5-6,5%), и немного меди (0,1-0,3%).

Оловянные

Марки с преобладанием олова отличаются следующими характеристиками:

Более высокая устойчивость к коррозии, повышенная износоустойчивость с минимальным коэффициентом трения (по этому показателю в 1,5-2 раза превышает свинцовые аналоги).

- Улучшенная теплопроводность.

- Подшипники на основе оловянных антифрикционных материалов используют в самых ответственных узлах с интенсивной нагрузкой.

- Марки с преобладанием олова дороже остальных аналогов.

Сплавы баббитов, металлов на основе олова имеют следующий химический состав:

- Б83. Кроме олова (до 85%) имеется 10-12% сурьмы и 5,5-6,5% меди. Такие подшипники рассчитаны на работу при средних нагрузках.

- Б83С. В сплаве чуть меньше сурьмы (9-11%) и меди (5-6%), присутствует свинец (1-1,5%), остальное – олово.

- Б88. Содержание олова доходит до 88%. Остальные доли распределяются следующим образом: сурьма (7,3-7,8%), медь (2,5-3,5%), кадмий (0,8-1,2%), никель (0,15-0,25%).

Кальциевые

Хотя основой этой разновидности сплавов по-прежнему служит свинец, но название связано с присутствием в составе кальция. В ГОСТ прописано 4 марки кальциевых баббитов: БКА, БК2, БК2Ш и БК2Ц, со следующими свойствами:

- Кроме кальция добавками (в разных пропорциях) служит натрий, магний, цинк, олово, алюминий.

- Кальций, магний и алюминий позволяют удешевить производство с сохранением эксплуатационных свойств.

- Минус кальциевых сплавов. На открытом воздухе их поверхность довольно быстро окисляется. Это напрямую влияет на долговечность подшипника, так как понижает его рабочий ресурс.

- Недорогие свинцово-кальциевые баббиты востребованы в производстве подшипников для подвижного ж/д состава. Железнодорожный транспорт подвергается регулярным проверкам, и износившиеся подшипники быстро выявляют и меняют.

Об анализе баббитового сплава в следующем видео:

Свойства и критерии

Структурное строение баббита представлено в виде сплава, который содержит свинец. Основным различием между баббит чушками и продукцией, структура которых содержит олово, является применение их при повышении температурного режима. Сплав, помимо свинца, содержит такие элементы, как медь, сурьма и олово. При нагреве до 100 градусов металл приобретает пластичность. Процесс плавки осуществляется в интервале 320°C-440°C. Приемлемой температурой эксплуатации принято считать показатель до 110 градусов.

С целью приобретения требуемых качеств в состав добавляются легирующие элементы:

- мышьяк – способствует повышению твердости, прочности;

- никель – обеспечивает возрастание износостойкости, твердости, прочности и растяжения;

- теллур – увеличивает показатели пластичности;

- кадмий – увеличивает антикоррозионную стойкость;

- магний — применяется в качестве модификатора;

- натрий – используется для увеличения прочности сплава, в состав которого входит мягкий свинец, благодаря созданию твердого раствора натрия в свинце;

- кальций – дополняется в виде заменителя олова.

Для сплава Б16 характерно наличие более слабых антифрикционных свойств, а сплав Б83 представляет категорию изделий высокого качества. Продукцию с недостаточно высокими антифрикционными свойствами (сплав Б16) не следует использовать при вибрациях механического характера, так как это может разрушить сплав и привести к образованию в изделии дефектов. Масса чушки, которую можно купить, составляет не более 22 кг.

Отличительной особенностью баббитов всех видов является низкий индекс усталостного сопротивления, что может снизить показатели опциональности подшипников. По этой причине материал используют на вкладышах, конструкцией которых предусматривается их установка в корпусе из черного металла (чугуна) или бронзы. Вкладыши с тонкими стенками устанавливают в ДВС, применяя штамповку из биметалла при заливке беспрерывным методом. Величина срока эксплуатации подшипников определяется с учетом размера слоя баббита, заливаемого на основу из металла. Наблюдается особенность: период эксплуатации вкладыша возрастает при уменьшении слоя баббита.

Восстановление баббитовых подшипников напыление баббита

Восстановление баббитовых подшипников является дорогим и трудоемким процессом при заливке. Срок службы подшипника, напыленного баббитом, в среднем в полтора, два раза больше, чем подшипника, изготовленного методом наплавки, благодаря микропористости около пяти процентов и удержанию масляной пленки после длительной остановки оборудования. При помощи газопламенного напыления производятся покрытия с повышенными качественными характеристиками.

Тонкостенный вкладыш подшипника скольжения в оснастке, напыление баббит — технология газопламенное напыление

Преимущества газопламенного напыления:

- это меньший припуск на предварительную механическую обработку детали

- отсутствие канавок «ласточкин хвост» на новых вкладышах

- возможность напыления баббита по слою залитого баббита на ремонтируемых вкладышах

- мы пылим не только баббит, но и бронзу, медь, латунь

Таким образом сокращается расход дорогостоящего баббита и уменьшается стоимость изготовления или ремонта вкладышей подшипников примерно на двадцать процентов по сравнению с заливкой.

ООО ЦЗПУ производит восстановление баббитовых подшипников методом газопламенного напыления. Газопламенное напыление при восстановлении баббитовых подшипников полностью исключает вероятность возникновения каверн или твердых включений. При газопламенном напылении равномерно распределяется баббит по поверхности подшипника — это позволяет снизить общую толщину баббитового слоя.

Технология, газопламенное напыление, позволяет ремонтировать и восстанавливать местный износ баббитового слоя подшипника после предварительного обезжиривания и механической обработки. При напылении невозможно использование бывшего в употреблении баббита. Заказывая газопламенное напыление в ООО ЦЗПУ, вы гарантированно получаете новый баббит в качестве антифрикционного слоя. Преимуществом нашей технологии при восстановлении подшипников скольжения, является тот факт, что в баббитовом слое в результате напыления образуются микропоры, что позволяет осуществлять пропитку маслом и удерживание масляной пленки в случае нарушения подачи масла и после длительной остановки машины, в результате чего исключается режим сухого трения.

При нанесении баббита напылением достигается более однородная прочность сцепления напыляемых слоев с основой подшипника скольжения, а величина адгезии покрытия к стали составляет 20 МПа, к баббиту — 15 МПа. Восстановление баббитовых подшипников скольжения напылением дает повышенные антифрикционные свойства и высокое сопротивление усталостным разрушениям. При применении очень мягких легкоплавких подшипниковых сплавов обеспечивается меньший износ шейки вала. Баббит, кроме того, имеет и минимальный коэффициент трения со сталью и хорошо удерживают смазку.

Качество напыления баббита проверяют после того, как подшипник совсем остынет. При внешнем осмотре следят за тем, чтобы поверхность была без пор, трещин, раковин и имела серебристый цвет.

Восстановление баббитовых подшипников технология

Как ООО ЦЗПУ производит восстановление баббитовых подшипников методом газопламенного напыления:

- удаляется старый баббит, токарной обработкой или выплавляется. Старый баббит в дело больше не идет

- если есть ласточкины гнезда, то они вскрываются так, чтобы можно было дотянуться струей, т.е. подшипник, восстановленный напылением — под наплавку уже не годится

- если подшипник чугунный и ранее работал, то он подвергается термообработке для выжигания остатков масла в порах

- на подготовленную поверхность напыляется ХХХХХХХ (секрет фирмы). У него отличная адгезия, что дает гарантированное равномерное сцепление баббитового покрытия с корпусом подшипника

- если были ласточкины хвосты, ныне вскрытые, они запыляются или заплавляются. В общем заполняются так, чтобы получить равномерный цилиндр

- производится напыление подшипника баббитом, либо в сборе, либо по частям, в зависимости от габаритов

- если пылили в сборе, подшипники разрезаются, притираются, при необходимости

- подшипники растачиваются, если заказчик требует, то производится расточка

- . ООО ЦЗПУ не шабрит подшипники, так как это надо делать по месту, а место от нас может находиться в сотнях и тысячах километров.

Отслаивание – баббит

Отслаивание баббита определяют также с помощью керосиновой пробы.

Отслаивание баббита относится к дефектам заливки подшипников и происходит в результате окисления поверхности полуды и недостаточного нагрева вкладышей перед заливкой.

Отслаивание баббита относится к дефектам заливки подшил-ников и происходит в результате окисления поверхности полуды и недостаточного напрева вкладышей перед заливкой.

Проверка отслаивания баббита от тела вкладыша производится керосином. Для этого вкладыш опускают в керосин, затем вынимают его, обтирают и рукой нажимают на заливку. При неплотном прилегании баббита к вкладышу в щели попадает керосин, а при нажатии на слой баббита керосин будет выступать.

При отслаивании баббита, большой площади выкрашивания и малой толщине оставшегося белого металла подшипники перезаливают. Перезаливка подшипников – ответственная операция, выполняется она квалифицированными слесарями или поручается специализированным заводам.

При наличии выкрашиваний, трещин и отслаиваний баббита вкладыши обычно перезаливают.

Местные дефекты баббитового слоя ( вмятины, раковины, задиры, трещины) и небольшие отслаивания баббита от тела вкладыша устраняют разделкой и наплавкой. Наплавленные подшипники обрабатывают на токарном или карусельном станке, а при небольшом объеме наплавки – вручную по шаблону напильником и шабером.

Службой металлов и сварки предприятия Донбассэнерго-наладка выполнена работа по определению возможности применения ультразвука для выявления отслаивания баббита от вкладышей подшипников. В начальной стадии работы проведен анализ литературных источников, который показал, что подобных работ по контролю качества заливки подшипников практически не проводилось.

Качество заливки или наплавки определяют наружным осмотром с целью обнаружения раковин, пористостей, инородных включений, отслаивания баббита, а также проверкой размеров наплавленного слоя.

В процессе капитального ремонта, если зазор между втулкой подшипника и шейкой вала превышает допускаемую величину или обнаружено отслаивание баббита от стенки втулки, ее перезаливают. Эту операцию легко выполнить в любой ремонтной мастерской. Сначала выплавляют старую заливку, нагрев втулку подшипника в печи до 350 С. Перед заливкой нового слоя баббита внутреннюю поверхность втулки очищают и облуживагот, потому что баббит не пристает к стенкам втулок из черных металлов. Для механического сцепления баббита со стенками втулки в ней проточены канавки трапецеидального сечения.

В процессе капитального ремонта, если зазор между втулкой подшипника и шейкой вала превышает допускаемую величину или обнаружено отслаивание баббита от стенки втулки, ее перезаливают. Згу операцию легко выполнить в любой ремонтной мастерской. Сначала выплавляют старую заливку, нагрев втулку подшипника в печи до 350 С. Перед заливкой нового слоя баббита внутреннюю поверхность втулки очищают и облуживают, потому что баббит не пристает к стенкам втулок из черных металлов. Для механического сцепления баббита со стенками втулки в ней проточены канавки трапецеидального сечения.

К основным видам изяосов и повреждений шатунов относятся износ втулки верхней головки шатуна, а также износ, выкрашивание, трещины, наволакивание и отслаивание баббита вкладышей нижней головки шатуна.

Большая разница в значениях коэффициентов линейного расширения материала корпуса вкладыша и баббитовой заливки приводит к появлению натяжений в местах спая, что иногда является причиной отслаивания баббита от вкладыша. Поэтому при выборе материала вкладыша и марки баббита необходимо учитывать значения коэффициентов линейнего расширения.

Необходимость ремонта подшипников скольжения возникает при следующих неисправностях: искажение первоначальной геометрической формы поверхностей трения; появление задиров и рисок на поверхностях трения частичное либо полное выплавление или отслаивание баббита; образование трещин.

Подшипники скольжения ремонтируют в случае: искажения поверхности трения по сравнению с первоначальной геометрической формой; появление задиров и рисок на поверхности трения; частичного или полного выплавления, а также отслаивания баббита; образования трещин.