Нюансы для разных материалов

Технологии сварки некоторых металлов имеют особенности.

Стальные листы

Перед соединением заготовок из этого материала поверхности очищают от коррозии и окалины. После этого детали тщательно просушивают. Расстояние между краями листов должно быть минимальным — не более 7% ширины сварочной ванны. Лучший вариант — использование стыкового способа сварки. При применении замковых и нахлесточных методов повышается вероятность деформации шва. Сварка ведется в среде аргона, смешанного с углекислым газом в соотношении 3:1.

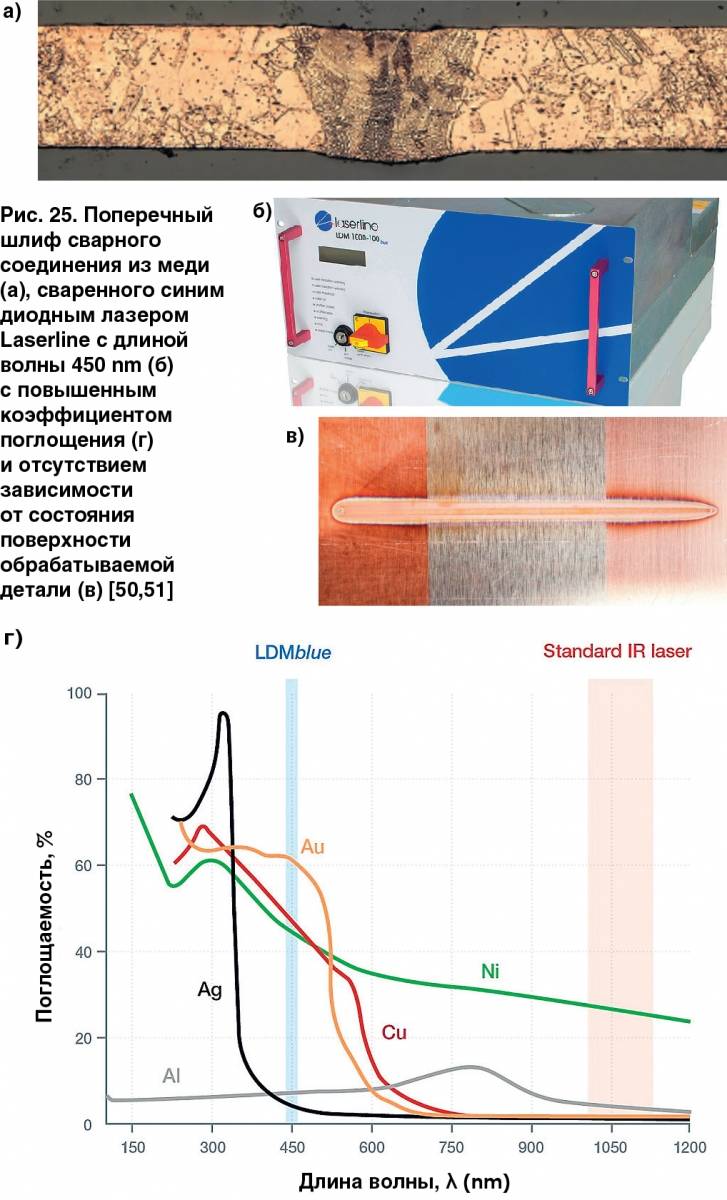

Алюминий и магний

Формирование сварного соединения осложняется высокой активностью металлов. Края деталей быстро покрываются оксидным налетом, имеющим высокую температуру плавления. Использование концентрированного лазерного луча устраняет эту проблему. Подготовку выполняют, как при электродуговой сварке.

Сплавы из титана

Металл и содержащие его материалы при нагреве становятся чрезмерно активными. Сварочный шов нередко покрывается холодными трещинами. Перед началом сварки кромки обрабатывают механическим способом, протравливают химическими реагентами, повторно очищают. В качестве защитной среды используют чистый гелий. Процесс кристаллизации шва протекает в аргоне.

Стекло

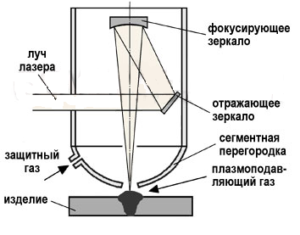

Технология подразумевает применение стандартных газовых смесей. Дополнительно в рабочую зону подают гелий, обладающий плазмоподавляющими свойствами. Газ характеризуется меньшей, чем у аргона, плотностью. Поэтому он не изменяет параметры лазерного луча. Некоторые сварщики используют комбинированные газовые смеси, обладающие защитными и плазмоподавляющими свойствами.

Пластиковые элементы

Температура плавления полимеров низкая, поэтому при работе с такими материалами важна регулировка мощности излучения. В остальном процесс не отличается от сварки стеклянных элементов.

Сварка сталей

Качество и надежность сварных соединений, выполняемых лазерным лучом, в значительной степени определяются точностью сборки элементов под сварку. Необходимая точность сборки достигается подготовкой свариваемых кромок на металлорежущих станках (строганием, фрезерованием, точением).

Поверхность металла в зоне сварки следует очищать от окалины, ржавчины, других загрязнений, а также от влаги. Указанные загрязнения и влага создают условия для образования пористости, оксидных включений, а в некоторых случаях и холодных трещин в металле шва и зоне термического влияния за счет насыщения водородом.

Зачищать свариваемые поверхности следует щетками из нержавеющей стали на участке не менее 10—15 мм как выше, так и ниже свариваемых кромок. Зачищаются также торцевые поверхности, прилегающие к свариваемым участкам. После зачистки место сварки рекомендуется обезжирить.

Сборка под сварку должна обеспечивать возможность тщательной подгонки кромок по всей длине шва с минимальным зазором и перекосом кромок. При толщине свариваемого материала >1,0 мм зазор не должен превышать 5—7% толщины (не более 0,2—0,3 мм). Смещение одной кромки относительно другой по высоте не должно превышать 20—25 % от толщины свариваемых деталей (не более 0,5 мм).

При сборке под сварку не рекомендуются прихватки. В случае необходимости прихватки следует выполнять лучом лазера.

Предпочтительное соединение — стыковое. Нахлесточные и замковые соединения углеродистых сталей не рекомендуются из-за высокой чувствительности к концентраторам напряжений.

Защищать поверхности шва от окисления следует гелием или смесью гелия с аргоном в соотношении 2:1, а также аргона с углекислым газом при соотношении 3:1, подаваемыми через специальное сопло. Корень шва с обратной стороны рекомендуется защищать аргоном. В некоторых случаях при сварке низкоуглеродистых сталей допускается отсутствие защиты шва.

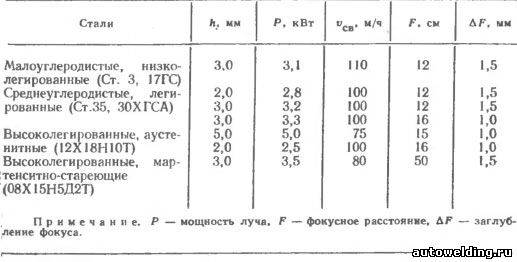

Характерные режимы непрерывной лазерной сварки некоторых сталей обеспечивают сочетание качественного формирования шва, высокой технологической прочности и высоких механических свойств сварного соединения (табл. 6.1).

Таблица 6.1. Характерные режимы непрерывной лазерной сварки сталей

Как следует из табл. 6.1, оптимальные режимы сварки сталей обеспечиваются сравнительно высокими (80—120 м/ч) скоростями сварки. При этом мощность лазерного излучения может быть ориентировочно подобрана из условия 1 кВт на 1 мм толщины свариваемой детали.

Представленные в табл. 6.1 режимы даны для стыковых сварных соединений, но в первом приближении их можно использовать и для угловых, тавровых, прорезных и других видов соединений.

Преимущества

Лазерная сварка нержавеющей стали стала популярной в своей сфере благодаря некоторым преимуществам, которые выделяют ее на фоне остальных способов соединения:

- Здесь обеспечивается высокая точность соединения, причем можно выполнять сложные геометрические рисунки;

- Работа со сложно свариваемыми металлами становится не такой проблемной, а качество соединения становится более высоким;

- Здесь не столь высокие требования к механической подготовке и предварительной обработке металлов;

- Лазерная сварка металлов является очень производительным процессом;

- Лазер не загрязняет окружающую среду, не создает опасность взрыва, не выпускает удушливые газы и так далее;

- Тепловому воздействию подвергается только тот металл, который находится под лучом лазера, тогда как близлежащая область остается неподверженной теплу.

Недостатки

Но одними преимуществами технология не ограничивается, так как тут представлен ряд недостатков, усложняющий широкое распространение во многих сферах:

- Высокая себестоимость процесса и большая цена используемого оборудования;

- Низкий коэффициент полезного действия, что создает высокие затраты энергии, так как эффективно используется только около 2% от всей энергии луча лазера;

- Применяется преимущественно для листового металла;

- Большая толщина не всегда эффективно проваривается.

Технология сварки

Лазерная сварка металлов всегда начинается с подготовительного этапа. Для данной технологии он является одним из наиболее важных. Сначала идет подготовка поверхности заготовок. Их нужно очистить от грязи, пыли, масла и прочих посторонних вещей, которые будут мешать нормальному свариванию. Подготовка флюсами и прочими дополнительными средствами здесь не требуется.

Далее идет выставление стыков, чтобы соединение получилось максимально крепким. Здесь не рекомендуется делать соединение внахлест, так как не будет нормального сваривания, результаты которого смогли бы выдержать высокие нагрузки. Стыковое соединение с обработанными кромками будет лучшим решением. Если идет лазерная сварка нержавейки 0,3 мм, то обработка кромок при такой толщине не требуется.

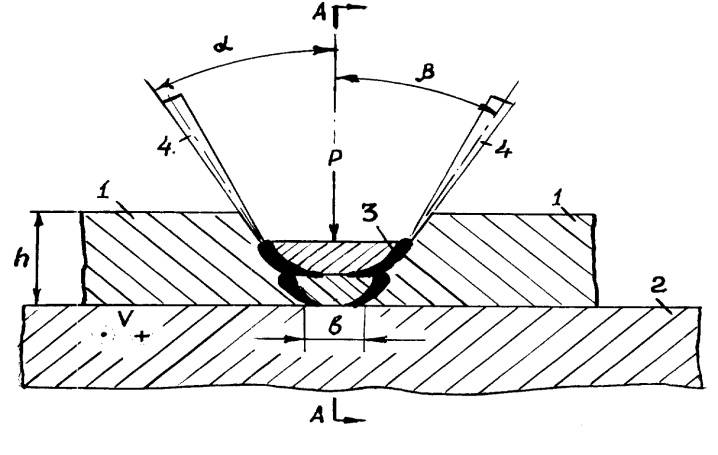

Лазерная сварка стыковым соединением

Следующим шагом является закрепление заготовок. Они должны быть точно выставлены, чтобы края не съезжали. Вручную поправлять что-то во время процесса не будет возможности. Создаются специальные каркасы. Если толщина металла позволяет, то стоит сделать прихватки для более надежной фиксации. Они создаются, как правило, в верхней и нижней части.

После того, как все уже установлено, следует выставить соответствующий режим сваривания. Далее включается установки и происходит сваривание. Луч направляется на соответствующее место, после чего проходит весь участок соединения. Чаще всего лазер проходит участок снизу вверх. После завершения процедуры не требуется никакой дополнительной обработки. Сварка в последнее время осуществляется на автоматических установках.

Стандарты

Лазерная сварка металлов проводится согласно ГОСТ 19521-74. Здесь собрана полная классификация всех методов соединения, а также особенности их проведения. Выполнение стандартов обеспечивает точность выполнения шва и его высокое качество.

Техника безопасности

Сварка нержавеющей стали лазером является не самым опасным методом. Большинство неприятностей здесь связано с неаккуратностью. Главное, чтобы во время процесс на пути лазера не попадалось ничего лишнего, так как это приведет к разрушению данного предмета.

Сфера применения

Лазерные устройства для сварки имеют широкую сферу использования. Приборы применяют для сваривания деталей высокой точности. Лазером выполняют ремонт мелких радиоэлементов, схем, элементов кинескопов, электронный изделий.

Прибор используют для сваривания деталей из цветных металлов, пайки золотых колец и украшений. Аппараты для ювелиров отличаются своей компактностью и функционалом.

Некоторые модели нацелены на работу с чугунными и пластиковыми изделиями. Широкое распространение лазерные приборы имеют в оборонной промышленности и производстве. Сварочные станки применяют в работе с крупногабаритными деталями для соединения различных элементов и металлических поверхностей.

Современные технологии не стоят на месте, и сейчас лазерные аппараты для сварки широко распространены как на производстве, так и в быту. Лазерная сварка имеет свои определенные свойства, благодаря чему повышается скорость работы и производительность. Приведенная информация знакомит читателя с особенностями приборов, а обзор лучших моделей поможет выбрать устройство для той или иной сферы применения.

Обзор лазерного аппарата для сварки SEKIRUS SVR-500 MINI в видео ниже.

Общая информация

Лазерный сварочный аппарат назван так, поскольку для соединения металлов используется лазер. Он выступает в роли источника энергии, нагревая и плавя металлическую заготовку. С помощью лазера можно соединять даже разнородные металлы. Сварка лазером часто используется в радиоэлектронике, поскольку позволяет выполнять даже самые мелкие работы.

Существует три разновидности сварки лазером:

- Микросварка лазером (глубина проплавления металла не превышает 100 мкм);

- Минисварка лазером (глубина проплавления находится в пределах 0.1-1 мм);

- Маркосварка лазером (глубина проплавления металла от 1 мм и более).

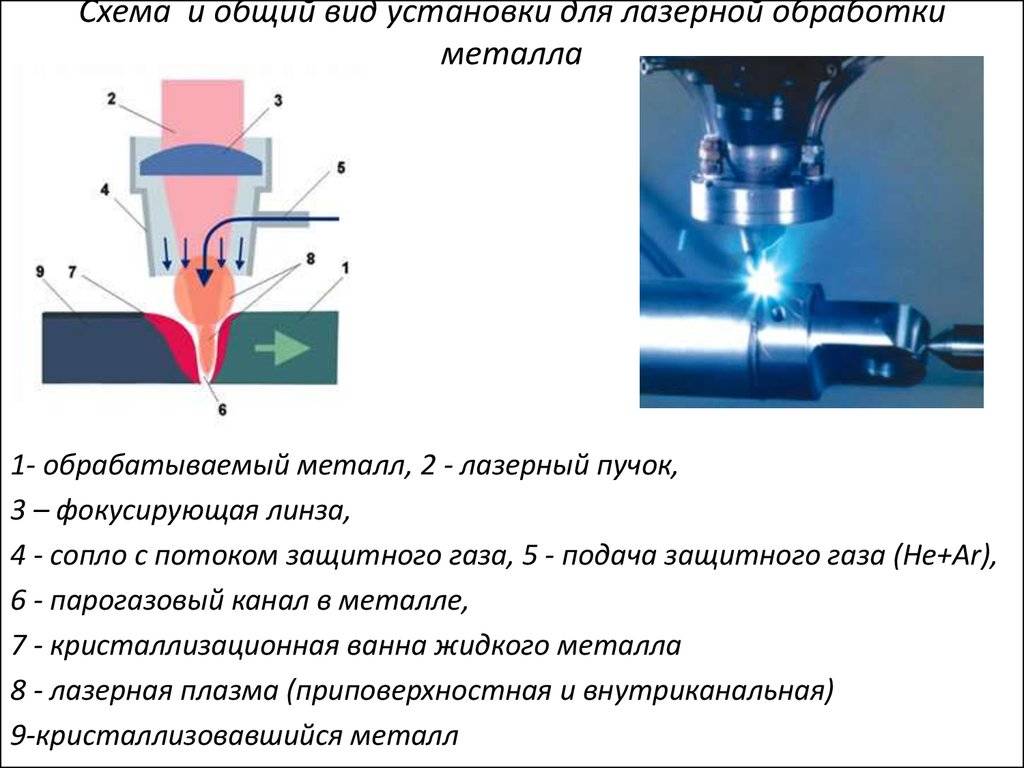

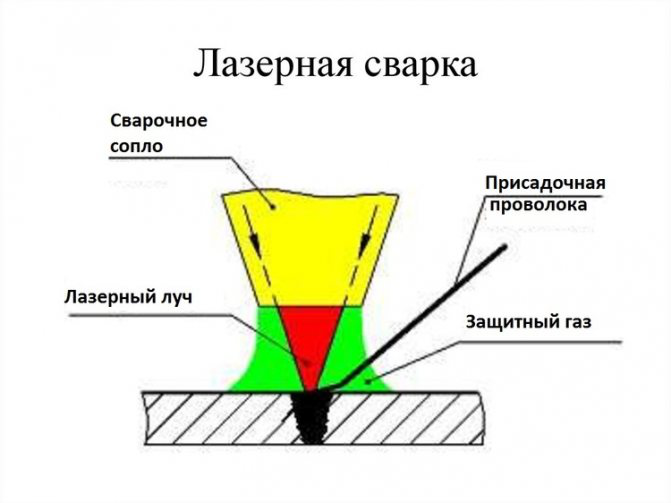

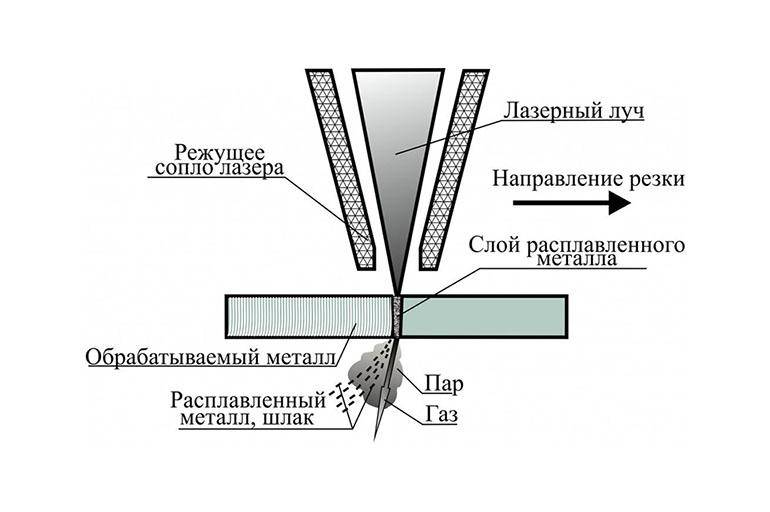

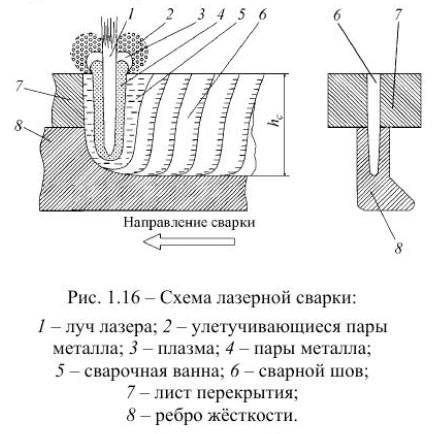

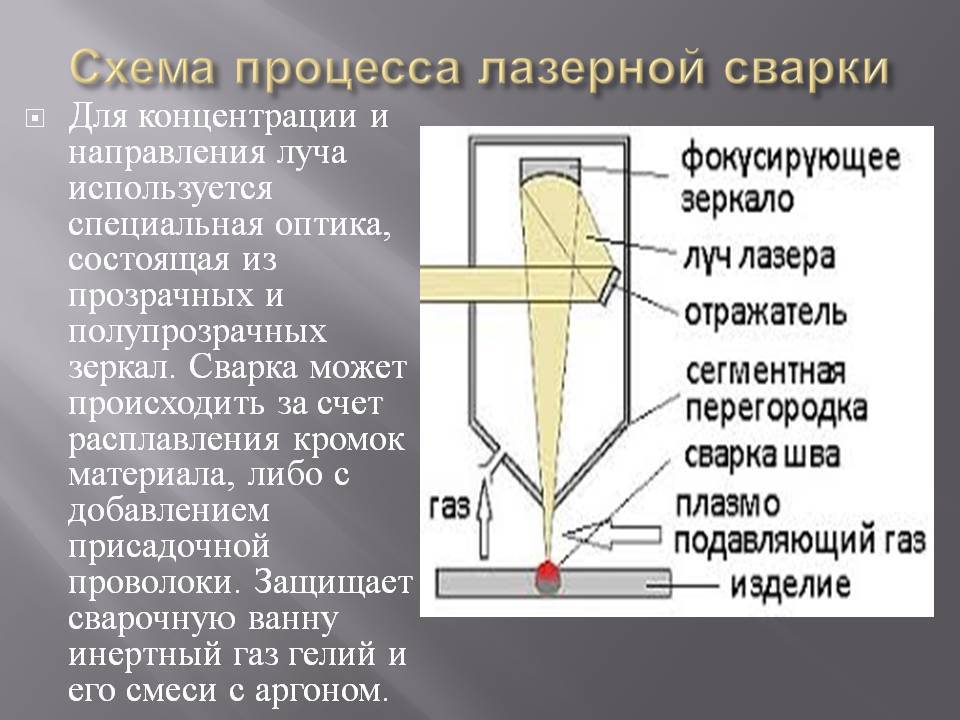

Приведем более детальное описание технологии, чтобы вы лучше понимали суть лазерных аппаратов. Аппарат генерирует лазерный луч, который направляется в специальную систему фокусировки, где излучение сужается в пучок меньшего диаметра.

После сужения лазерный луч направляется на металлическую заготовку. Там излучение частично проникает внутрь металла, но и частично отражается от него. В месте, где излучение поглотилось, металл начинает нагреваться и плавиться. Если производится работа с очень тонким металлом, то луч наоборот необходимо немного расфокусировать.

Как видите, технология проста и понятна. Но для ее осуществления необходимы технологичные дорогие аппараты. Сварка лазером может быть частичной или сквозной, пространственное положение шва не играет никакой роли. Это значит, что вы можете сформировать соединение в любом пространственном положении и не испытаете при этом трудностей.

Иногда сварка производится в сочетании с присадочными материалами. Это может быть проволока, порошок или специальная лента.

Достоинства и недостатки

У лазерной технологии есть несколько ключевых достоинств, которые позволяют ей быть востребованной. Прежде всего, отметим высокую точность выполнения работ. Как уже говорилось выше, возможна сварка даже самых тонких заготовок. При этом металл не деформируется и не нуждается в дополнительной механической обработке.

Второе достоинство — это высокая скорость работы. Лазерные установки способны варить до 100 метров шва в час. Тогда как классическая ручная дуговая сварка позволяет сварить до 15 метров шва за час, с учетом постоянной смены электродов. И все это при сварке стального листа толщиной до 20 мм.

Также лазерный метод очень экологичный. На многих предприятиях остро стоит вопрос экологии, и в данном случае традиционные методы сварки проигрывают, поскольку в ходе той же РДС сварки образуется много отходов в виде огарков. И их нужно как-то утилизировать.

У лазерных аппаратов всего один недостаток, но он очень существенный. И во многом благодаря ему лазерный метод не завоевал большую популярность.

Лазерная технология проста в теории, но на деле для ее осуществления необходимы высокотехнологичные аппараты. На данный момент оборудование для лазерной сварки стоит очень и очень дорого. Поэтому его применяют только при мелких работах, где важна точность. На крупных производствах предпочитают контактную сварку, полуавтоматическую или ручную дуговую.

Это интересно: Лазерная сварка алюминия — технология, условия, способы, оборудование

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

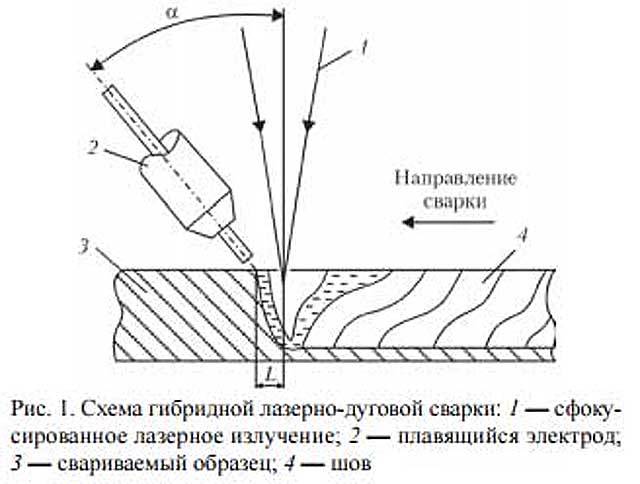

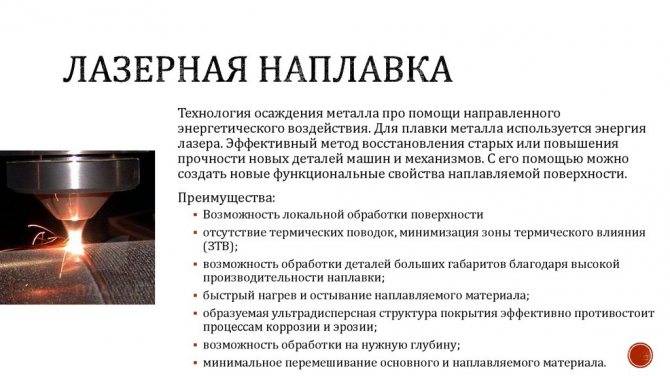

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

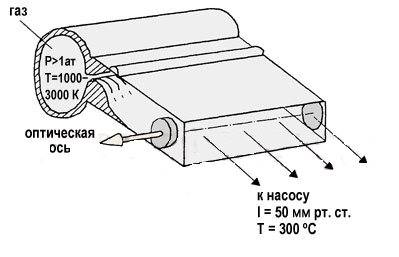

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Советуем изучить — Принцип работы и назначение ВЧ-каналов связи высоковольтных линий электропередач

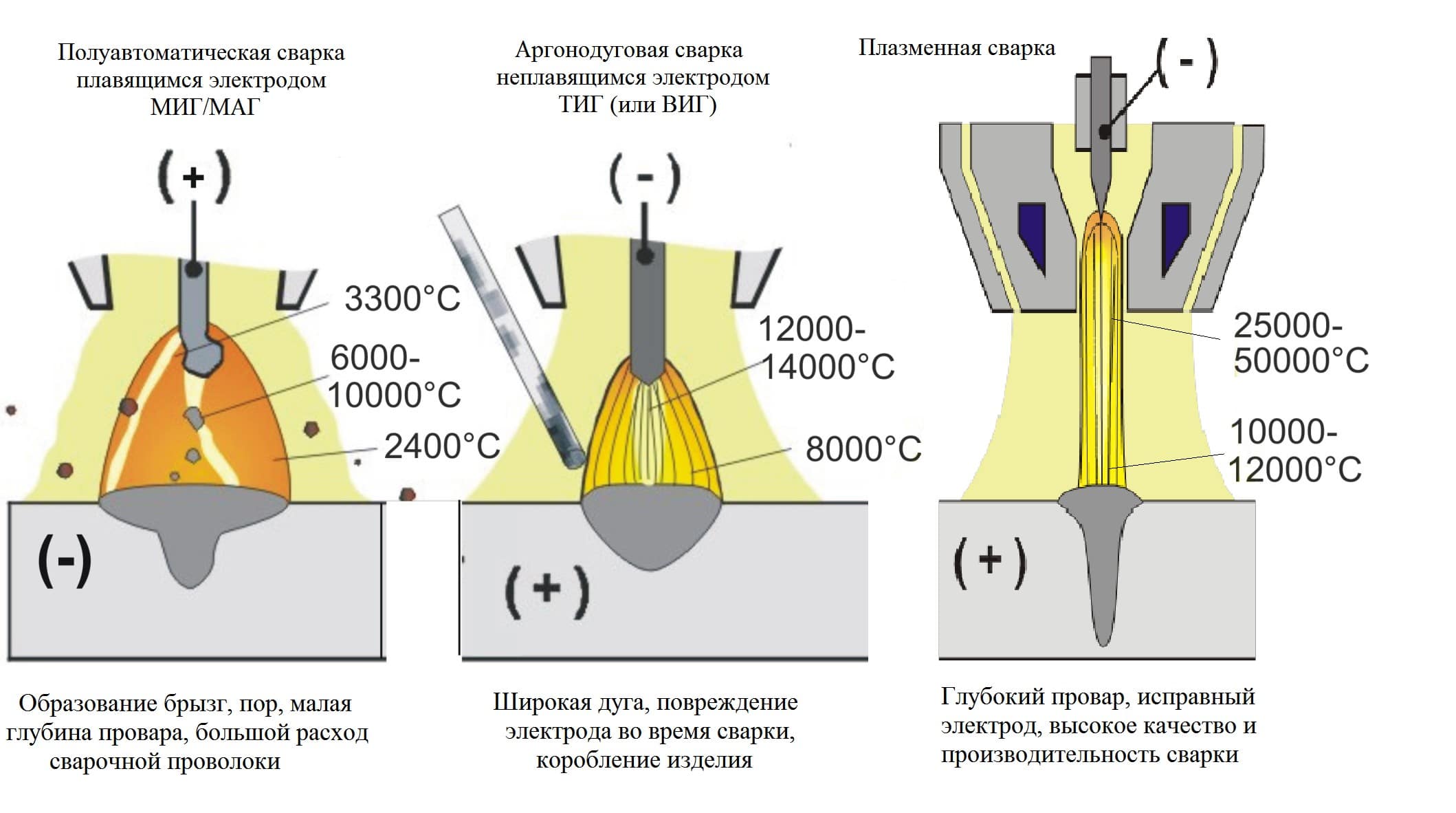

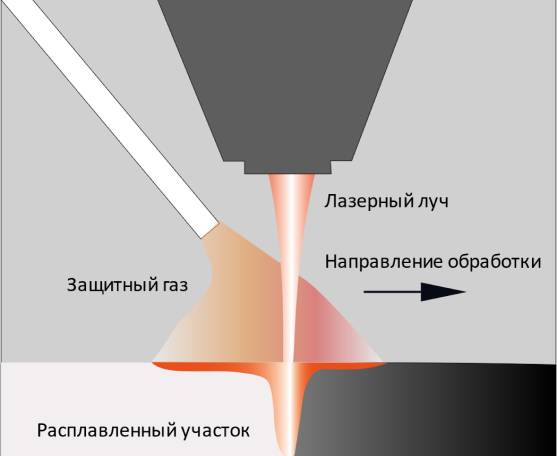

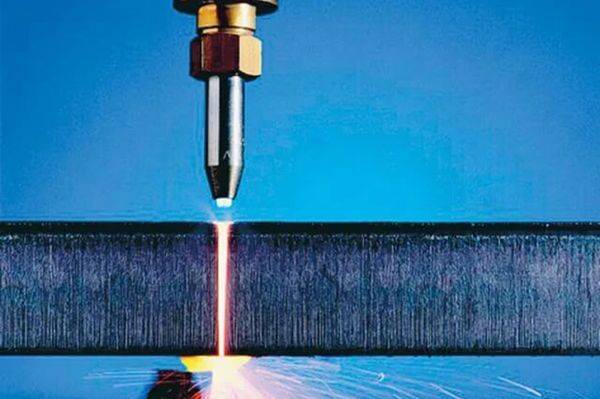

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Лазерная сварка металлов: как работает аппарат и оборудование для сварки меди лазером

Лазерная сварка – один из современных методов, позволяющих соединять и разрезать металлические детали.

Ее работа основывается на использовании сфокусированного лазерного луча, благодаря чему появляется возможность выполнения швов на очень тонком металле.

Оборудование для проведения лазерной сварки

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Особенности сварки лазером тонкостенных металлов

Основное преимущество лазерной сварки – ее разнообразие. Каждому виду работы можно подобрать соответствующее оборудование. В зависимости от типа поставленных задач и материалов, которые предстоит сваривать, можно подобрать наиболее оптимальные устройства.

Так, например, соединение деталей маленькой и большой толщины необходимо осуществлять разными установками. Как уже было отмечено выше, в одном случае лучше воспользоваться твердотельным лазером, а в другом – аппаратами на основе газа.

Схема сварки лазерным лучом.

Особенно эффективной данная технология оказывается в сварке тонкостенных металлов. Использование других методов влечет за собой ряд рисков, связанных с прожиганием материала, а также с появлением различных термических дефектов.

Лазерная сварка позволяет избежать указанных проблем, однако для этого необходимо точно контролировать мощность излучения, скорость движения луча, а также фокусировку рабочего пятна.

Если установка не позволяет понизить мощность до необходимого уровня, тогда луч следует расфокусировать. Это уменьшит производительность сваривания, зато исключит вероятность прожигания изделия.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Итог

Лазерная сварка металла – уникальная технология, позволяющая соединять тонкие материалы, нержавеющие и титановые сплавы. Главной особенностью данной технологии является формирование качественного, аккуратного шва без каких-либо дефектов, связанных с деформациями деталей.

Благодаря указанным преимуществам такой тип сварки получил широкое распространение на различных производствах.

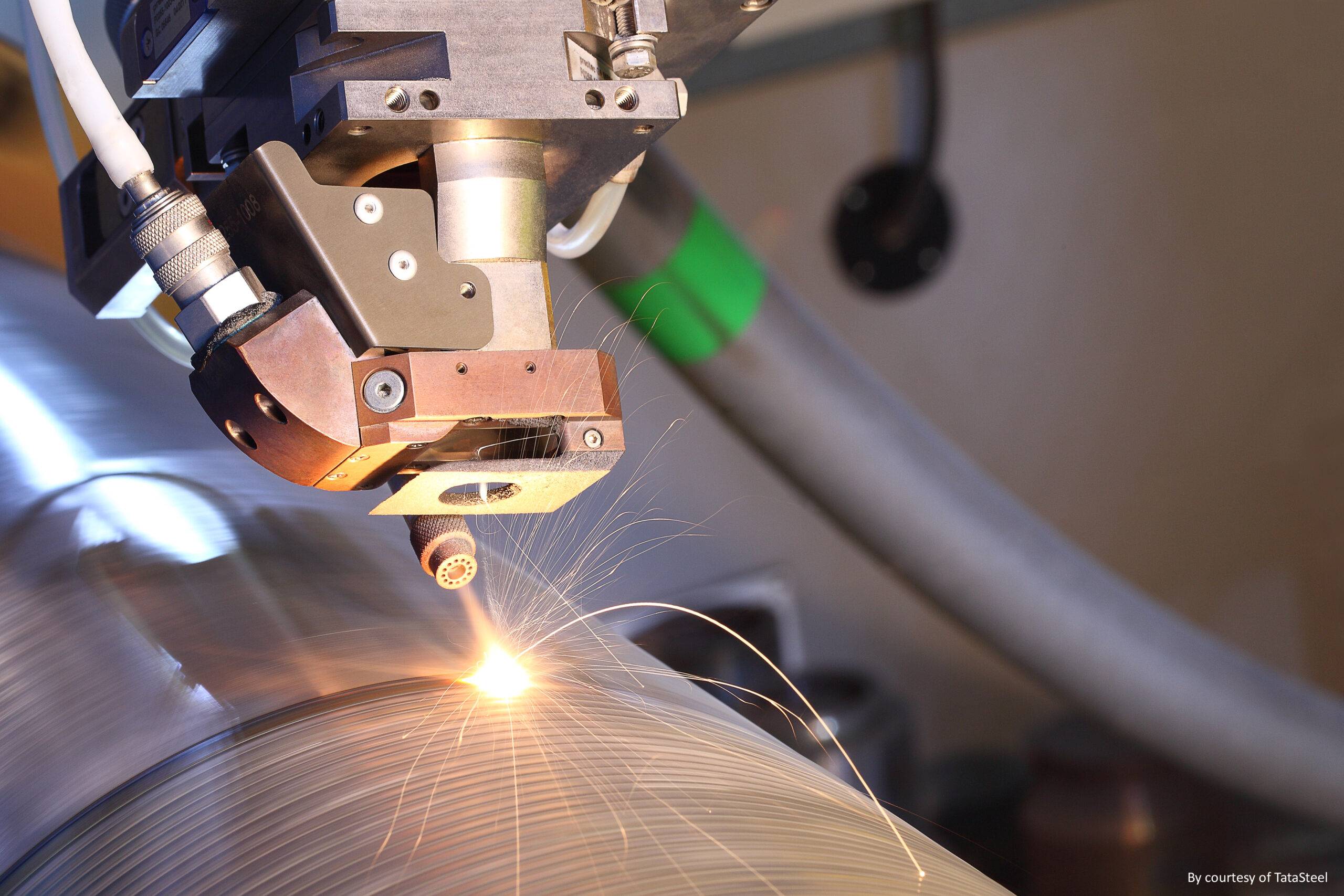

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

https://youtube.com/watch?v=5y16U1ezbs8

Преимущества и недостатки

Преимущества лазерной сварки сделали данную технологию популярной и востребованной. Но она также как и другие сварочные работы имеет негативные стороны, которые обязательно нужно предварительно рассмотреть.

Среди преимуществ сварки можно выделить:

- Сварка лазерным лучом может использоваться для разнообразных материалов — от металлов и магнитных сплавов до термопластов, стекла, керамики.

- Наблюдается высокая точность и стабильность траектории пятна нагревания.

- Небольшой размер сварного соединения. Именно это делает его незаметным.

- Отсутствует нагревание околошовной области. Вследствие этого наблюдается минимальная деформация свариваемых деталей.

- При проведении нагревании не образуются продукты сгорания, не проявляется рентгеновское излучение.

- Высокая химическая чистота сварочного процесса. Это связано с тем, что во время сварки не используются присадки, флюсы, электроды.

- Подходит для сваривания в труднодоступных местах, может применяться на большом удалении от зоны расположения лазера.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Быстрая перенастройка при переходе на изготовления нового изделия.

- Сварные швы имеют высокое качество и прочность.

Несмотря на то, что лазерная сварка является востребованным методом, который отлично подходит для ремонта кузова автомобиля, для работы с различными конструкциями, металлическими изделиями, все же стоит рассмотреть плюсы и минусы технологии. Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Особое внимание стоит обратить на следующие негативные качества:

- оборудование лазерной сварки имеет высокую стоимость. Также комплектующие, запасные части стоит достаточно дорого. По этой причине эта технология применяется только на производствах, предприятиях. А некоторые умельца прибегают к изготовлению лазерной сварки своими руками, но это требует некоторых знаний, а также необходимо иметь схемы, чертежи, инструкции;

- лазерно-дуговая сварка обладает низким показателем КПД. Для твердотельных сплавов он составляет 1 %, а для газовых он может составлять 10 %;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям, в которых размещается лазерное оборудование. Это относится к показателям вибрации, влажности и запыленности.

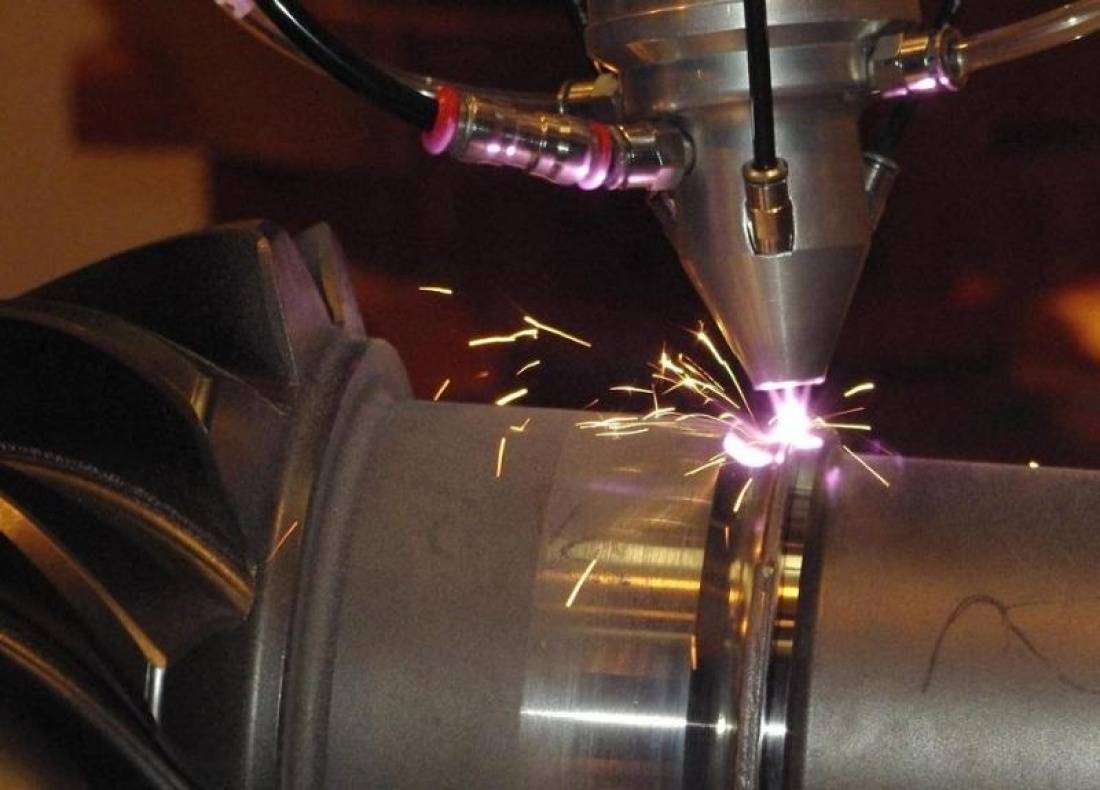

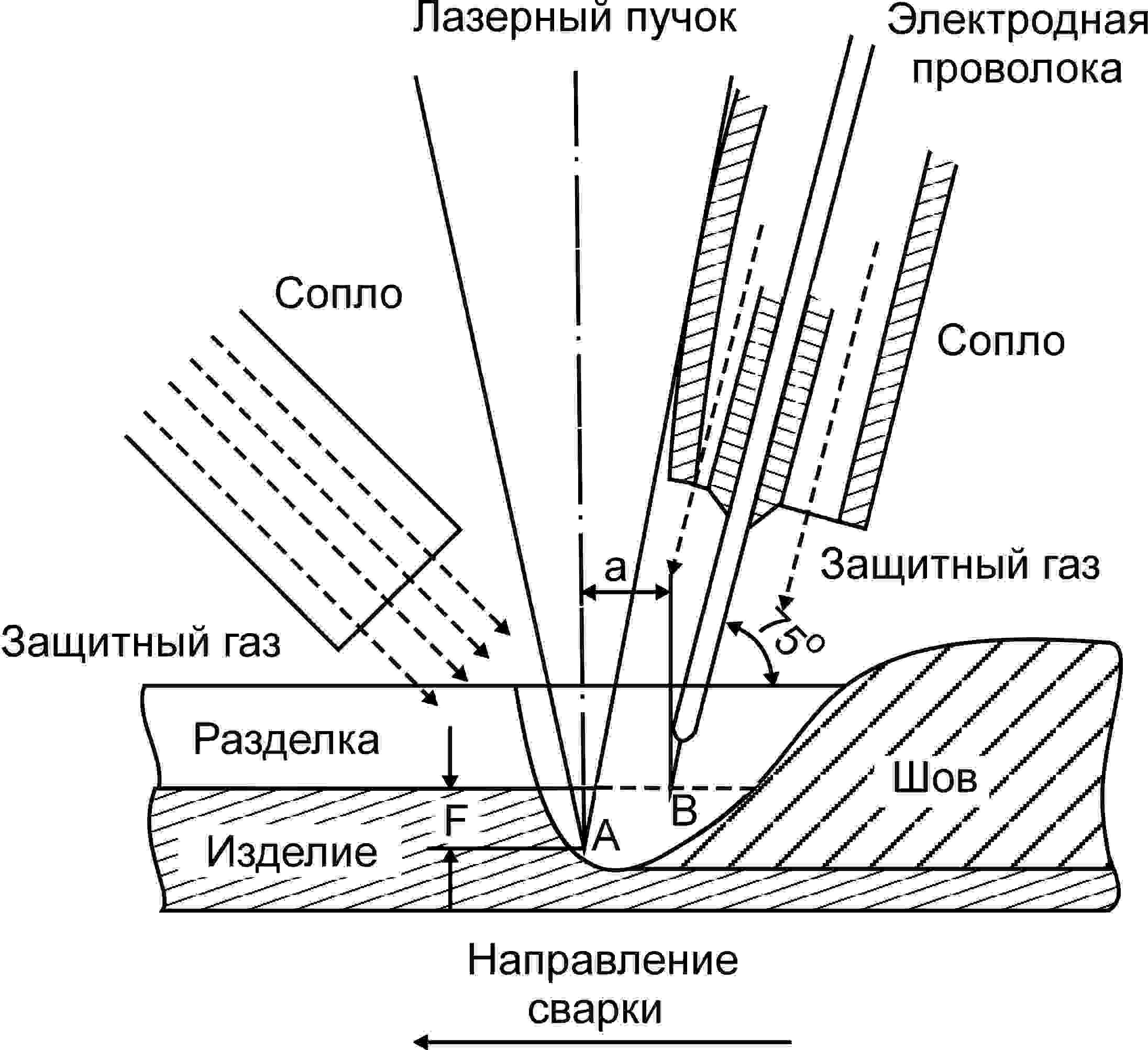

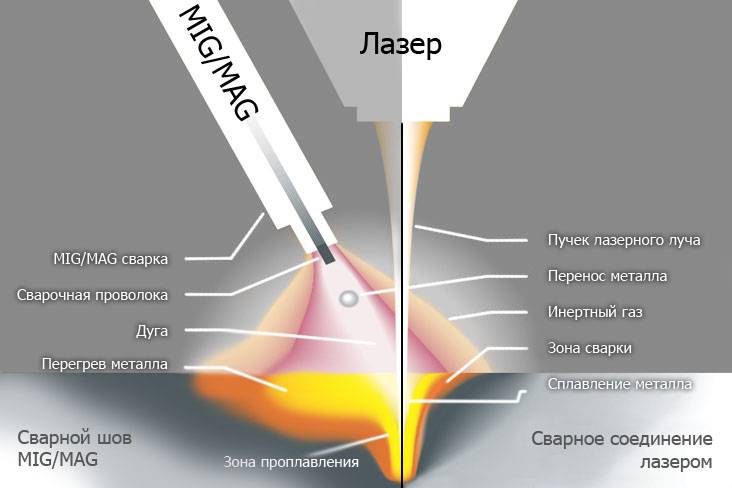

Лазерно-дуговая технология

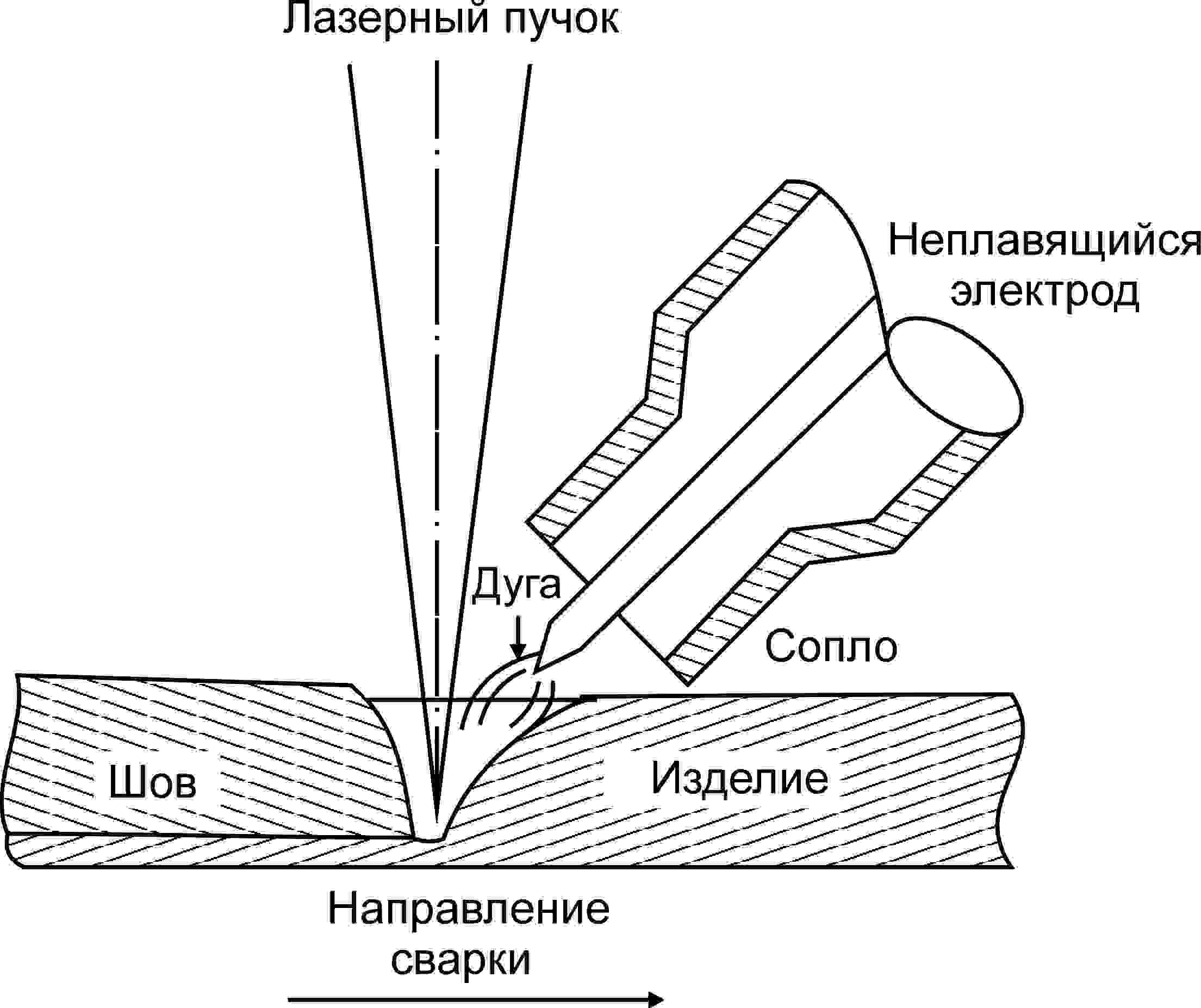

Гибридная технология совмещает в себе преимущества дуговой и лазерной сварки. Когда нужно сваривать толстые листы металла с большой скоростью и минимальным подводом тепла к сварочной зоне в автоматическом режиме, то для этого потребуется оборудование с лазерно-дуговой сваркой.

Гибридная технология совмещает в себе преимущества дуговой и лазерной сварки. Когда нужно сваривать толстые листы металла с большой скоростью и минимальным подводом тепла к сварочной зоне в автоматическом режиме, то для этого потребуется оборудование с лазерно-дуговой сваркой.

За счет быстрого разогрева лазером сварочной ванны улучшается качество шва, его глубина. Это уменьшает напряжения и деформации от возникновения соединительного шва.

Кроме этого приводит к большой скорости сварки, появляется возможность провести сваривание в один проход. Нет жестких требований к соединяемым кромкам. В комбинации с дуговой сваркой обычно используется твердотельный лазер.

Твердотельные лазеры

Основным элементом твердотельного прибора является стержень из рубина или стекла с неодимом, который находится в осветительной камере. Когда в камеру с определенной частотой подается свет большой мощности, то в кристалле (активном теле) происходит возбуждение атомов, что приводит к излучению света одной длины волны. Торцы стержня из рубина представляют собой отражающие зеркала, одно из них частично прозрачное. Через него происходит выход энергии в виде лазерного излучения.

В стационарных установках кроме собственно лазера и оптической системы фокусировки луча аппарат имеет систему газовой защиты, систему перемещения головки и свариваемого изделия.

Твердотельные приборы имеют относительно небольшую мощность от 1 до 6 кВт. Они применяются в основном в микроэлектронике, приборостроении и ювелирном деле, где приходится приваривать выводы микрочипов толщиной несколько микрон, катоды кинескопов электронно-лучевых трубок или сваривать мелкие элементы на ювелирных изделиях. Используется как точечная сварка.

Газодинамические лазеры

Газодинамические лазерные устройства самые мощные. Активным телом является окись углерода, нагретая до 3000 ⁰K и пропущенная через сопло Лаваля. На выходе из сопла происходит резкое падение давления и, соответственно, охлаждение газа.

При этом процессе молекулы окиси углерода испускают монохромное излучение. Для повышения мощности в качестве источника накачки применяются дополнительные лазеры.

Такой способ позволяет развивать мощность газодинамического лазера до 100 кВт и более, что позволяет варить металлы толщиной 35 мм со скоростью 200 м/час. Такая производительность недоступна другим видам сварки.

Технологические нюансы

Электронно-лучевая сварка или сокращенно ЭЛС считается среди аналогичных методик быстро развивающейся технологией, применяющейся для соединения тугоплавких, химически активных веществ и сплавов высокого качества. Вот ключевые моменты этого прогрессивного метода:

- Сварка неоднородных по химическому составу материалов производится на основе кинетической энергии электронов, которые при столкновении с поверхностью быстро её нагревают.

- С появлением вакуумной техники и электронной оптики такой прогрессивный метод стал применяться в металлургической промышленности.

Сегодня с помощью ЭЛС успешно соединяют тугоплавкие и особо твердые сплавы между собой, а стальные — с деталями, выполненными из другого материала. Отличное качество соединения получается из-за локального воздействия высокой температуры.