Изготовление своими руками

Для того чтобы изготовить печь своими руками, нужно некоторые узлы конструкции купить. Они довольно сложные и самостоятельно их сделать невозможно.

Простые элементы можно смастерить самостоятельно. Затем провести сборку и монтаж агрегата.

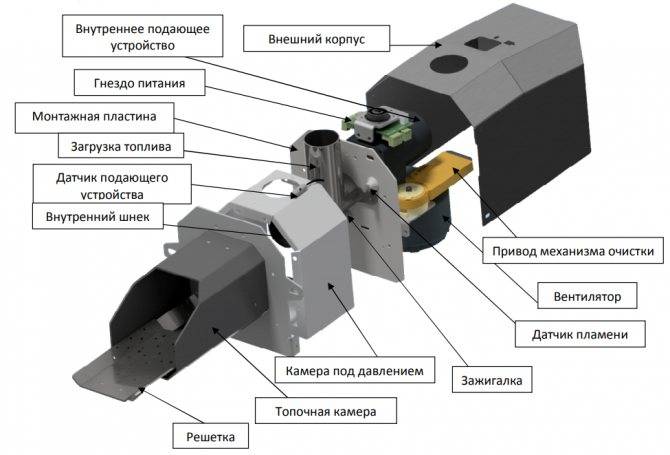

Горелка

Такой узел только покупается. Он сложный, потому что здесь встроен регулирующий элемент. Кроме того, горелка снабжена датчиками. Программа регулирует расход топлива.

Корпус

Эту деталь реально изготовить самостоятельно. В качестве материала используется шамотный кирпич. Внешне — это короб без крышки. Внутрь будет помещаться теплообменник. Шамотный кирпич считается оптимальным материалом, удерживающим тепло.

Теплообменник

Самодельная печь снабжается теплообменником. Он представляется собой сварную конструкцию труб, подсоединенную к системе отопления.

Изготавливается он следующим образом:

- Сваривается из труб квадратного сечения прямоугольная конструкция.

- В вертикальных стойках делаются отверстия для круглых труб.

- Ввариваются круглые патрубки, через которые идет подключение к отоплению.

Топливник

Сюда засыпаются пеллеты, которые попадают в горелку.

Порядок работы:

Необходимо приобрести шнек диаметром от 7,5 до 10 см, металлическую емкость и электродвигатель. Двигатель подключается к блоку управления горелки. В качестве металлической емкости можно взять любой толстостенный кожух. К одной части шнека подключается входящий патрубок, а ко второй гофрированная трубка. Через нее будет проходить подача топлива.

Как определить хорошие пеллеты на глаз

Прежде всего, пара слов о методе изготовления древесных гранул. Сырьем для них могут служить опилки, щепа, стружка различных пород дерева, неликвидные деревянные изделия, а также лузга подсолнечника и солома. Грануляция многократно измельченного и просушенного сырья происходит на пресс-грануляторе опилок

: это устройство с помощью вала и катковпродавливает сырье через ячейки матрицы при температуре 250-300 Со . В этих условиях древесина выделяет веществолигнин , который способствует естественной склейке гранулы и сохранению ее целости после остывания.

Вследствие этого у гранул хорошего качества поверхность – гладкая и лоснящаяся

, на ней не должно быть много сколов и трещин. Такое состояние обеспечивается соблюдением технологии, в частности прогоном древесины при достаточной температуре.

Особенности производства

Косвенная причина для доверия – размер производства

. Крупные предприятия по гранулированию древесных отходов могут обеспечить стабильные характеристики топливных гранул, так как они либо сами занимаются деревообработкой, либо имеют постоянных поставщиков. Небольшие комплексы, обычно, имеют менее профессиональное оборудование и собирают сырье по разным местам. Результат, соответственно, тоже разный.

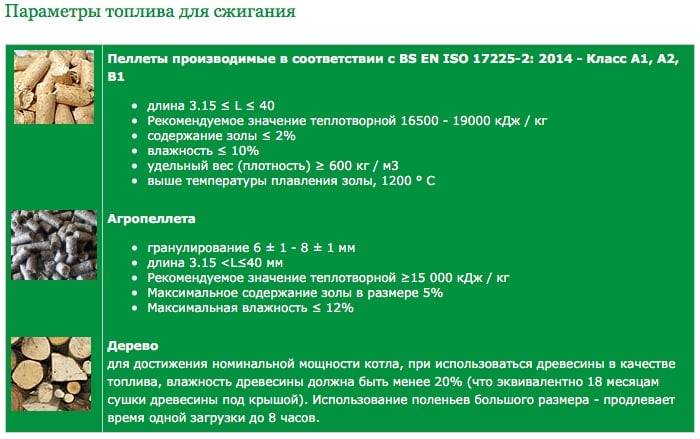

Размер пеллет

Величина гранулы – обычно 6, 8, 10 мм

в диаметре и от1 до 5 см в длине. На европейском оборудовании выпускают продукцию с сечением 6 мм, отечественная техника может выпускать пеллеты диаметром 8 и даже 10 мм. Прежде всего, необходимо отделаться от мифа о том, что 6 мм – это стандарт качества. Наоборот, более мелкие гранулы, не прошедшие должную обработку, легче крошатся.

В плане размера следует руководствоваться исключительно рекомендациями для вашего котла

, поскольку именно на такую крупность рассчитана его автоматика. Если вы используете гранулы крупнее, чем задано в инструкции, механизмы котла будут испытывать повышенную нагрузку.

Консистенция пеллет

Стоит обратить внимание на твердость гранулы

, для этого попробуйтеразломить ее надвое

Обратите внимание, легко ли она поддается, крошится ли место слома. Чем выше твердость, тем целее будет общая масса в биг-бэге или на хранении

Это важно, ведь топливные гранулы часто пересыпают туда-сюда, ворошат, валят мешок с размаху. Согласитесь, обидно, если вам привезут груз, где треть объема раскрошена в пыль, а еще треть – разломалась? Чтобы избежать подобного, следует узнать степеньабразивности пеллет

Абразивность измеряется на линготестере

, в международных сертификатах данный параметр обозначается как DU (механическая прочность). На пеллеты давят весом до 100 кг в течение 1 мин, а затем продувают их, чтобы отсеять отделившиеся древесные частицы. Если продукция качественная,объем осыпавшейся мелкой фракции не должен превышать 1% .

Стоит отметить, что в мешках гранулы лучше сохраняются

, чем при отгрузке россыпью.

Запах

То, как пахнет топливо, может свидетельствовать методе его хранения. При складировании во влажных подвалах масса отдает затхлостью и сыростью. В идеале же запаха либо нет, либо он приятный, древесный, и не напоминает о клее и химии.

Испытание водой

Простой способ изучить состав гранулы – растворить ее в стакане с водой

. В нормальном случае она вскоре превратится в мокрую массу, что и происходит с кошачьим наполнителем. Если цилиндрик не спешит распадаться, скорее всего, он чем-то дополнительно склеен, так как природный лигинин быстро растворяется в воде.

При этом в воде тонут гранулы любого вида

Обратите внимание на осадок, если вы видите оседающие на дне частицы, значит в продукте много примесей и песка

Преимущества топлива

Пеллеты имеют ряд существенных преимуществ:

- Это экологически чистое сырье, которое не дает повышенных выбросов CО₂ в атмосферу.

- Низкий риск самовоспламенения за счет того, что в них нет спор, пыли.

- Гранулы плотнее древесины и их влажность ниже, что обеспечивает больше тепла от сгорания того же объема, что и дров.

- За счет стандартных размеров и сыпучести появляется возможность полностью автоматизировать процесс отопления.

- Отходов у самых распространенных типов пеллет мало, это значит, что чистить котел каждый день не понадобится. По отзывам тех, кто использует данное топливо, чистка нужна не чаще 1 раза в месяц.

- Только на первый взгляд это топливо кажется не самым доступным. На самом деле если сделать пересчет на количество тепловой энергии, то именно пеллеты будут в этом плане самым эффективным топливом.

- Простота хранения сырья — минимум площади и отсутствие запаха.

- Простота и чистота транспортировки.

- Высокий КПД котла в пределах 96%.

Пример работы пеллетного котла в разрезе

Пример работы пеллетного котла в разрезе

Древесные гранулы практически не подвержены самовоспламенению, так как в состав не входят пыль и споры. К тому же они не вызывают аллергической реакции

Древесные гранулы практически не подвержены самовоспламенению, так как в состав не входят пыль и споры. К тому же они не вызывают аллергической реакции

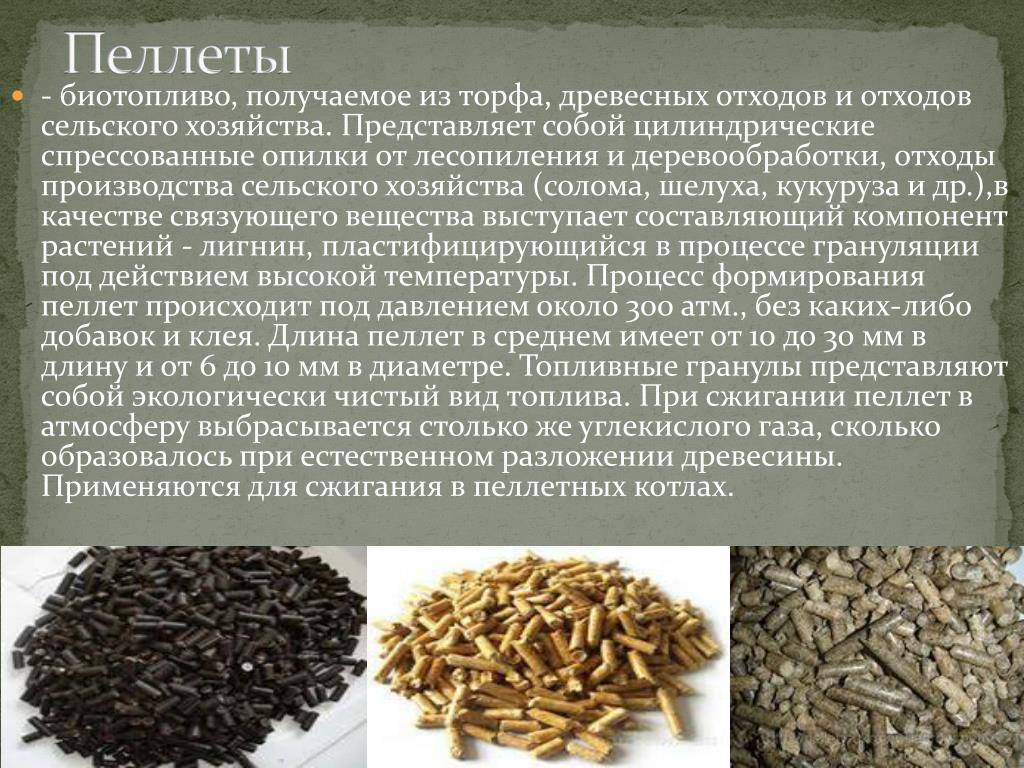

Что такое топливные пеллеты

Прежде чем выяснять, как делают пеллеты в домашних условиях или в условиях производственного предприятия, следует разобраться с тем, что собой представляет такой вид твердого топлива. Пеллеты для отопления – это цилиндрические гранулы, спрессованные из горючего сырья, диаметр которых может составлять от 4 до 10 мм, а длина находится в интервале 15–50 мм.

Процесс выдавливания пеллет через матрицу цилиндрического пресса

Из чего делают пеллеты? Для производства топливных гранул может использоваться различное сырье природного происхождения. Так, наиболее распространенными видами сырья, из которого изготавливают топливные гранулы, являются:

- отходы производственной деятельности деревообрабатывающих предприятий – древесные опилки и мелкая стружка (пеллеты из опилок и древесной стружки считаются самым качественным видом топлива подобного типа);

- отходы лесозаготовки и первичной обработки древесины, к которым, в частности, относятся ветки, древесная кора, сухая листва и даже хвоя;

- отходы деятельности предприятий, занимающихся переработкой сельскохозяйственной продукции (в качестве сырья для производства пеллет в данном случае используют лузгу подсолнечника, а также пшеничную, рисовую или гречишную шелуху);

- торф (гранулирование или брикетирование позволяют сделать торф, добываемый в рассыпчатом состоянии, более удобным в качестве топливного материала; более того, торфяной брикет, если сравнивать его с торфом в виде рассыпчатой массы, отличается более высокой теплоотдачей);

- птичий помет, в больших количествах образующийся на птицеводческих комплексах и пригодный для топки;

- отдельные виды твердых бытовых отходов, которые при использовании специальных технологий переработки превращают в недорогие и достаточно энергоэффективные топливные брикеты.

В начале процесса древесные материалы дробятся на более мелкие фракции

Качественные характеристики топливных брикетов (в частности, степень тепловой отдачи) в значительной степени зависят от того, пеллеты из чего делают.

Гранулированное топливо может отгружаться насыпью для крупных котельных или поставляться в мешках различного объема

Пеллеты из опилок, стружек и другого природного сырья используются не только для растопки отопительных котлов в жилых домах и производственных строениях: с их помощью удобряют и мульчируют почву. Такие гранулы применяют также в качестве адсорбирующих элементов, хорошо впитывающих влагу.

Сколько пеллет потребуется на отопительный сезон

Расход пеллет

Чтобы посчитать расход топлива на отопительный сезон, нужно знать:

- мощность котла (Рк);

- длительность отопительного сезона (Д).

Расход = (Рк × Д × 24 ч × 30 дней × 0,7) / 3,5 кВт/ч.

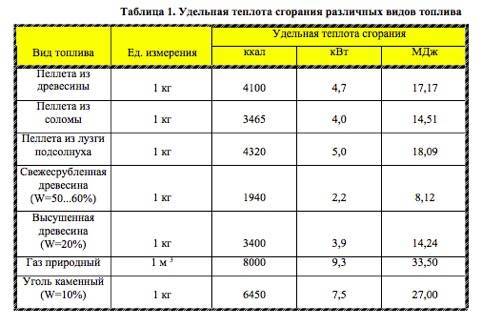

Коэффициент 0,7 включен в формулу для более точного расчета, так как котел не все время будет работать на полную мощность. 3,5 кВт/ч – теплотворная способность 1 кг пеллет.

Рассмотрим пример расчета для частного дома, площадью в 200 м2, для обогрева которого нужен котел на 20 кВт, и длительностью отопительного сезона в 6 месяцев. Подставляя эти данные в формулу выше, получим.

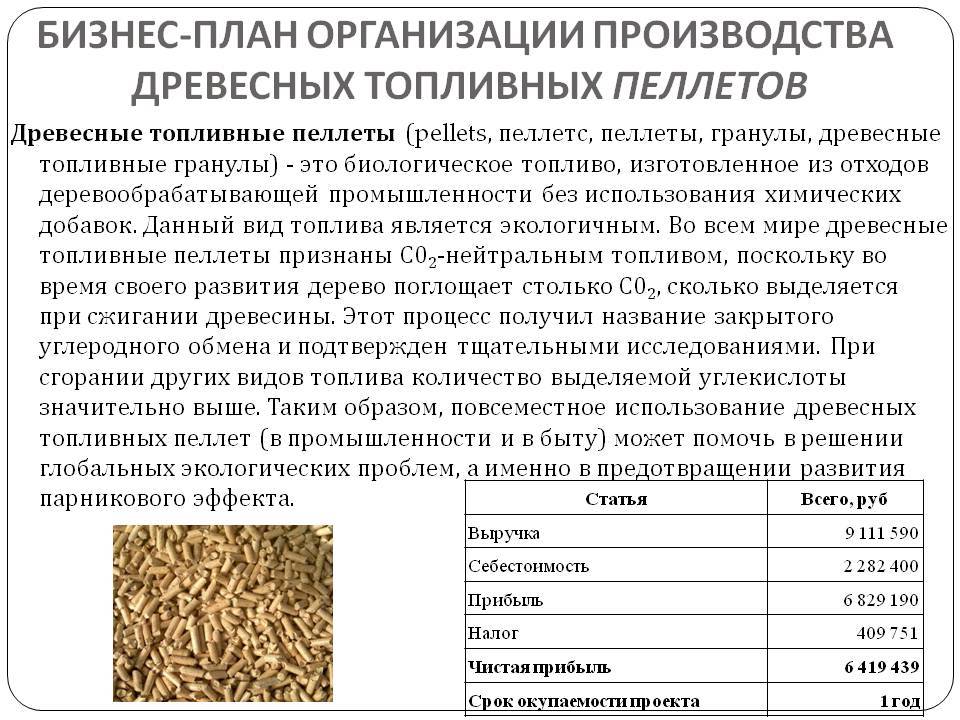

Расход = (20× 6 × 24 × 30) / 3,5 = 17280 кг. Получается, чтобы обеспечить отопление дома в 200 м2 на зиму, потребуется 17 тонн пеллет. На момент написания статьи (декабрь 2019 года) одна тонна пеллет в среднем стоит 8,5 тысячи рублей. Значит, для покупки пеллет на весь отопительный сезон потребуется 144500 рублей. Выводы делайте сами. Стоит ли приобретать данный продукт или воспользоваться более дешевым – брикетами RUF.

Из чего состоят пеллеты

Для выпуска пеллет берут отходы, которые поставляет древесное производство: пыль, щепки, опилки, обрезки – любое сырье, содержащее лигнин, подойдет. В России чаще всего используют хвойную древесину, хотя лиственные породы существенно выигрывают по качеству. Использование хвои объясняется просто:

- для переработки лиственных пород нужно другое, более сложное и дорогостоящее оборудование;

- береза не очень хорошо прессуется.

Но если вам повезет найти на рынке березовые пеллеты, предпочесть лучше их. В процессе сгорания они выделяют немного больше теплоты. Помимо этого, при горении березовые топливные гранулы не образуют (в отличие от хвойных пород) смол, оседающих впоследствии в дымоходной трубе.

Как выбрать топливные пеллеты

Качество пеллет может слишком отличаться у разных производителей. На него влияют такие факторы, как сырье, использующееся для производства, соблюдаются ли правила хранения и транспортировки. Не слишком качественные пеллеты имеют довольно большой расход. К тому же повышенная зольность приводит к нарушению работы котла или к его полной остановке.

Поэтому старайтесь покупать продукцию проверенных производителей, а также обращайте внимание при выборе на следующие критерии:

Размер. Причем это не только диаметр в мм самих гранул, но и наличие в упаковке разломанных, раскрошенных частиц. Если в пакете много такой трухи, от покупки лучше отказаться.

Пеллеты труха

Возьмите одну гранулу из упаковки и попробуйте разломить. Если вам легко удалось это сделать, пеллета буквально рассыпалась у вас в руках – продукт сомнительного качества, не берите.

Топливные пеллеты

Поместите пеллету в емкость с водой. Если она всплыла, перед вами некачественный товар, если утонула – хорошо.

Проверка качества пеллет

Приобрести пеллеты для отопления вы можете у нас, в магазине «О. Камень».

Отгружаем любой объем, осуществляем доставку по Санкт-Петербургу и ЛО. Также вы можете забрать товар с одного из наших складов самостоятельно.

Основные преимущества

Активный рост популярности пеллетного топлива, наблюдаемый в последнее время, объясняется целым рядом его преимуществ.

- Высокая экологичность топливных гранул заключается в том, что при их сгорании в атмосферу выделяются преимущественно водяной пар и углекислый газ, которые не представляют вреда для растений и живых организмов.

- Поскольку пеллетное топливо отлично поддается пиролизу, его удается успешно использовать в высокоэффективном топливном оборудовании длительного горения. Также благодаря данному качеству процесс загрузки пеллет в отопительный котел можно легко автоматизировать, тем самым минимизировав участие человека в функционировании такого оборудования.

- Благодаря компактным размерам топливных пеллет для их хранения не надо выделять значительные площади. Кроме того, транспортировка гранул не вызывает особых сложностей и, соответственно, не требует значительных финансовых затрат.

- Гранулирование топливных пеллет осуществляется без использования дополнительных химических веществ, клеящих составов и модификаторов, что способствует чистоте такого топлива, которое не имеет неприятного запаха и не вызывает аллергических реакций. Данные характеристики позволяют организовывать процесс хранения пеллет даже в непосредственной близости от жилых помещений.

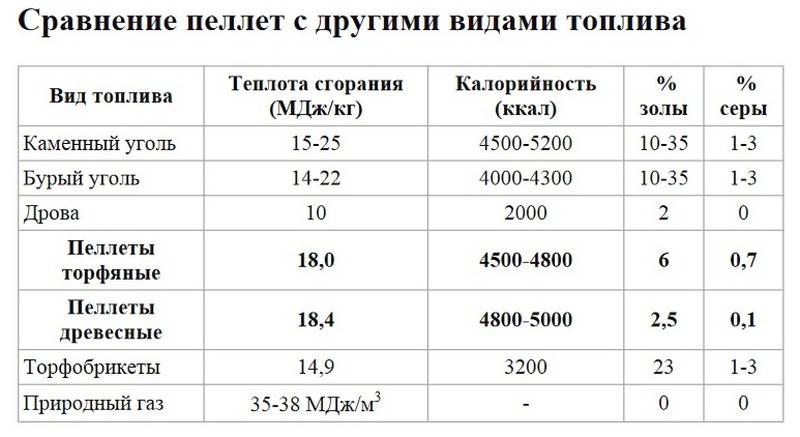

- Значение тепловой отдачи, которой отличаются качественные пеллеты, превосходит аналогичный параметр многих видов натуральной древесины и каменного угля.

- При организации правильного хранения пеллеты не подвергаются процессам внутреннего прения и гниения, что минимизирует вероятность их самопроизвольного возгорания.

- Во многих регионах, где имеется мощная сырьевая база для производства пеллет, а также функционируют крупные предприятия по выпуску подобной продукции, такие гранулы являются самым недорогим видом качественного топлива, которое позволяет эффективно и с незначительными финансовыми затратами обогревать как жилые строения, так и здания промышленного назначения.

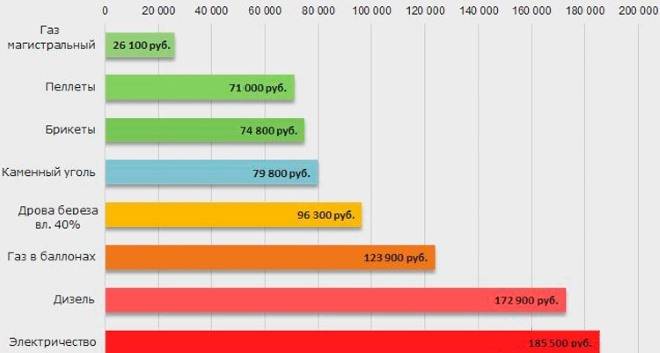

Относительная стоимость единицы тепловой энергии, производимой различными видами топлива

Как производят гранулы пеллеты из древесины

Для производства пеллет берут самую недорогую древесину, которую невозможно использовать больше ни в каких целях. Это обрезки, щепа, опилки. Эти отходы сортируют, очищают от примесей, отсеивают песок и т.п. Далее, мощный магнит, используемый на сортировочной ленте, притягивает железо (например, гвозди). После удаления посторонних предметов древесные отходы отправляются в молотковую дробилку, где их измельчают до фрагментов размером в 4 мм. Это этап называется предварительным измельчением. Необходим он для равномерного просушивания сырья на следующем этапе.

Пеллеты делают и отходов деревообрабатывающей промышленности и агрокомплекса

Полученные опилки высушивают в специальном бункере до требуемой влажности (8–12%). После чего их отправляют на повторное измельчение. В результате получаются мелкие фрагменты древесины, которые после доведения до идеальной влажности (10%) отправляют в пресс-гранулятор. Здесь под воздействием давления (в некоторых прессах высокой температуры) древесные опилки превращаются в гранулы. Для этого состав пропускают через матрицу, в которой вырезаны круглые отверстия. Конструкция пресса — гранулятора напоминает обычную мясорубку: тесто продавливается через отверстия, и получаются гранулы. В охладительной колонке их остужают. Так получается конечный продукт — топливные пеллеты.

Технологический процесс

Условно процесс получения пеллет можно разделить на следующие стадии.

Измельчение сырья

Для получения требуемых для производства размеров материала применяются дробилки, или их еще называют рубительные машины. Необходимая ширина сырья составляет 25 мм при толщине 2 мм.

После этого требуется произвести сушку полученного материала. С уменьшением его размера затраты энергии возрастают.

Оборудование для изготовления

Оборудование для изготовления

Сушка и дополнительное измельчение

Влажность при осуществлении технологического процесса играет важную роль, она должна быть 10+/- 2 %. При ее повышении требуется проведение дополнительной сушки. В случае чрезмерно сухого сырья его придется увлажнять до требуемой величины.

Для сушки используется оборудование, которое по своим конструктивным особенностям может быть барабанным или ленточным. Использование ленточной сушилки более предпочтительно в плане безопасности эксплуатации, несмотря на то, что дороже.

Оборудование

Оборудование

Нормальный технологический процесс прессования может быть осуществлен при условии, что величина частиц сырья составляет не более 4 мм. После подсушивания сырье поступает на дополнительное измельчение на дезинтеграторе.

Водоподготовка

При снижении показателя влажности до 8% и менее крайне затрудняется прессование древесины. С целью достижения требуемого уровня этого показателя материал загружается для увлажнения в специальные агрегаты. Для этой цели хорошо подходят смесители шнекового типа, в которых используются пар или вода.

Если сырье для производства пеллет получено из древесины твердых пород, то применение пара позволит уменьшить прочностные характеристики и повысить пластичность. Конструкция некоторых прессов такова, что отпадает необходимость в использовании пара.

Прессование

Этот процесс производится на прессах различной конструкции, которые отличаются формой матрицы. Они могут быть оборудованы матрицей:

- круглой. Такие прессы изначально применялись в пищевой и химической промышленностях, а также для производства комбикормов;

- плоской. Они проектировались для переработки ТБО.

При наличии конструктивных различий, принцип их действия одинаков. Под воздействием усилия происходит смятие материала на матрице. В ходе этого процесса происходит продавливание сырья через ее отверстия, а получающиеся гранулы срезаются при помощи специальных ножей. В ходе такой обработки происходит троекратное уплотнение материала.

Прессование

Прессование

Процесс, происходящий в рабочей зоне пресса, является адиабатическим. Сжатие в этом случае сопровождается ростом температуры до 100 градусов Цельсия. Значительные нагрузки, воздействующие на оборудование, требуют использования материалов с высокой прочностью.

Охлаждение и очистка

Формирование и качество гранул зависят от приложенного усилия и температуры, образующейся в ходе процесса. При этом максимально допустимой температурой является значение в 120 градусов Цельсия. Превышение его отрицательно отражается на качестве изделия.

Полученные пеллеты должны быть охлаждены. В результате чего происходит их сушка и упрочнение. Затем следует процедура очистки готовой продукции для придания ей товарного вида.

Завершающим этапом производственного процесса получения пеллет является фасовка и упаковка в тару, объем которой соответствует потребностям заказчика.

Этапы производства пеллет

Этапы производства пеллет

Устройства для применения топливных пеллетов

Применяются паллеты деревянные для отопления (как и сделанные из другого типа сырья) в приборах, специально разработанных для этих целей. Это котлы, камины, обладающие собственными характеристиками, особенностями.

Камины для загрузки пеллетов

Применяются для прогрева отдельно взятых помещений или домов с площадью до 20-25 м2.

Средняя мощность приборов 6-15 кВт, различаются три типа приборов:

- конвекционные, обогревающие воздух;

- с контуром для горячего водоснабжения – могут прогревать воду;

- комбинированные – применяются для прогрева воды и воздуха.

Котлы для загрузки пеллетов

Это пеллетные системы отопления с мощностью до 100 кВт, поэтому применяются в домах площади до 100 м2, допускают формирование контуров с жидким теплоносителем для теплых полов или автономной системы отопления. Устанавливать котлы рекомендуется в подвальных или специально оборудованных помещениях, а также отдельно стоящих зданиях.

Эффективность котлов зависит от типа оборудования, в продаже встречаются приборы работающие:

- только на гранулах;

- на гранулах, дровах или брикетах;

- комбинированные типы оборудования, допускающие применение любого вида твердого топлива.

Основные преимущества

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

У данного вида топлива множество преимуществ

Этапы горения

Любое топливо при горении выдает определенный процент тепла. Тоже происходит и с пеллетами, при их поступлении в камеру сгорания.Условно процесс теплоотдачи можно разделить на три этапа:

- Этап первый – выпаривание жидкости. Это скоротечный процесс. Благодаря низкому содержанию влаги(8-10%), к примеру, в сухих дровах он составляет 30%, обеспечивается высокий КПД горения.

- Этап второй – пиролиз. При котором из пеллет выделяется порядка 80% тепловой энергии. Самый важный момент здесь – необходимо обеспечить максимальный приток кислорода в камеру горения.

- Этап третий – горение древесного угля. В остатках продукта, после выделения пиролизного газа, остается порядка 20% тепловой энергии. Чтобы по максимуму выработать тепло от пеллет, подачу кислорода в это время, нужно также поддерживать на необходимом уровне.

На всем этапе важно поддерживать оптимальный уровень горения, регулируемый содержанием кислорода в печи. Переизбыток, тоже не рекомендуем, в этом случае, большая часть энергии «вылетит в трубу», недостаток нежелателен тем, что пеллеты не полностью выгорят, обеспечив минимальный приток тепла

Какая бывает плотность

- Насыпная плотность;

- Плотность непосредственно окатыша.

Обычно именно насыпной удельный вес учитывают повсюду и во всех стандартах. Если вы хотите посчитать его сами, то проблем у вас не возникнет, для этого вам понадобится:

- Весы с точностью до десятых грамм;

- Штангенциркуль;

- Литровая емкость;

- Калькулятор.

Хочется еще рассказать про стандарты, в России у нас их нет, мы ориентируемся на единый европейский стандарт ENPLUS. У меня даже книга имеется про получение данного стандарта. Если она вас заинтересует, то более подробно о ее получении можно прочесть в разделе «МОИ КНИГИ».

Насыпная плотность

Дело тут в том, что насыпной удельный вес отражает качество пеллета, а если быть точным, то его прочность. Смотрите, имеется стандартный биг бэг для транспортировки окатышей. В него должно входить ровно 900 килограмм гранул. Качественных пеллет столько и входит, но если их качество снижается, к примеру они не пропрессованы или сырье имеет повышенную влажность. То в мешок войдет уже не 900 килограмм, а восемьсот пятьдесят.

Даже не проводя ни каких опытов по мешку видно, что с окатышами что то не то. Они начинают вылазить и не помещаться в мешок при упаковке.

Такие пеллеты будут иметь меньшую теплотворную способность, занимать больший объем площадей при хранении, могут нагреваться и даже самовоспламеняться.

Для определения данного параметра нужно набрать один литр пеллет и взвесить его. Его масса в норме составит, без учета емкости, 640-670 грамм.

Плотность гранулы

Данный параметр, это средняя удельный вес непосредственно самой гранулы в партии.

Он определяется как:

- Pср = (Р1+Р2+Р3+Р4+Р5)/5

- Р1-5=масса/объем (кг/м3);

Массу одной пеллетины можно определить на весах с точностью до десятых грамма, к примеру наша масса будет равна 3,2 грамма;

Объем окатыша можно определить следующим образом, берем и измеряем штангенциркулем диаметр и длину, далее считаем по следующей формуле:

- V=3.14*R*R*H,

- где 3,14 — это число ПИ;

- R — радиус пеллетины, для этого диаметр гранулы делим пополам, в мм;

- H — высота пеллетины в мм.

При измерении нужно чтобы все торцы пеллета были ровными.

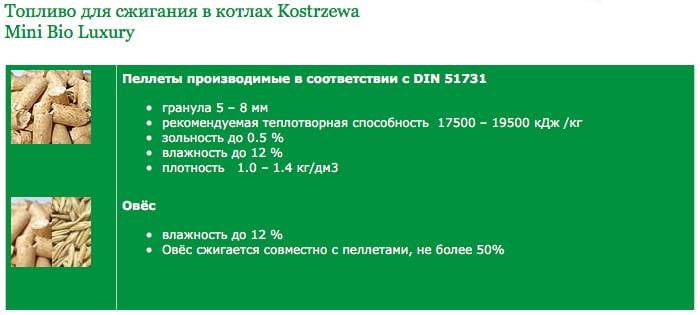

Пеллеты что это

Это твердые гранулы цилиндрической формы 6—10 мм в диаметре, получаемые методом прессования (грануляции) отходов различных производств — деревообрабатывающих и сельскохозяйственных. Их применение в сфере теплоснабжения разительно отличается от сжигания прочих разновидностей биомассы — дров, угля, опилок и соломы в чистом виде.

Достоинства топливных гранул сделали их одним из широко применяемых энергоносителей в странах Западной Европы:

- высокая насыпная плотность — 550—600 кг/м3, позволяющая экономить место для складирования топлива;

- низкая относительная влажность, допустимый максимум — 12%;

- благодаря высокой степени уплотнения и небольшой влажности пеллеты отличаются повышенной теплотворной способностью — от 5 до 5,4 кВт/кг;

- малая зольность — от 0,5 до 3% в зависимости от сырья.

Гранулы обладают размерами и твердой структурой, позволяющей автоматизировать процесс горения, а низкая зольность делает его более длительным без вмешательства для технического обслуживания.

Тепловое оборудование, сжигающее пеллеты, останавливается для очистки от сажи в среднем 1 раз в неделю.

Топливо отлично переносит транспортировку и насыпное складирование, не разрушаясь и не превращаясь в труху. Это позволяет устраивать подачу горючего в промышленные котлы большой мощности из специальных хранилищ — силосов, куда помещается месячный запас гранул.

Топливные пеллеты — удобный и экологичный энергоноситель, не образующий при отоплении частного дома грязь и пыль, поэтому постепенно он завоевывает рынок Украины и РФ.

Виды отходов для производства гранул

Сырьем для изготовления пеллет служат такие виды отходов различных производств:

- древесные стружки, опилки, горбыли, щепа и прочий некондиционный лес;

- шелуха, остающаяся от переработки семян подсолнечника или гречихи;

- стебли разных сельскохозяйственных культур в виде соломы;

- торф.

Процесс производства

Производство пеллет — это процесс многоэтапный, который требует как материальных, так и временных затрат. Но первым делом на завод завозят сырье. Сырьем могут быть:

- Кора, опилки, щепа, иные отходы лесозаготовки.

- Отходы с/х производства: кукуруза, солома, лузга подсолнечника и другие.

Пеллеты для отопительных котлов из лузги подсолнечника

Пеллеты для отопительных котлов из лузги подсолнечника

Технологический процесс производства состоит из следующих этапов:

- Крупное дробление.

- Сушка.

- Мелкое дробление.

- Перемешивание и водоподготовка.

- Прессование.

- Охлаждение, сушка.

- Расфасовка.

Ненужные деревянные щепки используют при изготовлении древесных гранул

Ненужные деревянные щепки используют при изготовлении древесных гранул

Первичное дробление

Его еще называют крупным дроблением. В процессе происходит измельчение до размеров 25×25×2 мм. Такой процесс обеспечивает быструю сушку сырья до необходимой влажности. Так как подобный материал хранится на бетонном полу для исключения смешивания с песком и камнями, подача в измельчитель происходит посредством скребкового устройства.

Измельчение отходов древесины — первый этап в производстве пеллет

Измельчение отходов древесины — первый этап в производстве пеллет

Просушивание

Теперь сырье имеет влажность от 15%, что не подходит для следующих этапов, так как оно будет плохо прессоваться. А гранулы, которые содержат столько влаги, не подойдут для котлов. Оптимальная вилка влажности — от 8% до 12%, но правильные пеллеты имеют 10%. Для того чтобы просушить первично измельченное сырье, используются сушилки барабанного ленточного типа. Выбор того или иного способа просушки зависит от типа сырья, его качества и других факторов.

Сырье для изготовления пеллет с несоответствующей влажностью требует дополнительного увлажнения или сушки

Сырье для изготовления пеллет с несоответствующей влажностью требует дополнительного увлажнения или сушки

Вторичное (мелкое) дробление

Для того чтобы мог работать пресс, размер частичек не должен быть больше 4 мм, поэтому применяется повторное измельчение. Для этого используются молотковые мельницы, которые отлично подходят для дробления волокнистой стружки, опилок.

Опилки, подготовленные для повторного дробления

Опилки, подготовленные для повторного дробления

Водоподгонка, прессование

Так как на предыдущих этапах сырье было высушено и на данный момент имеет только 8% влажности, склеить его будет сложно. Для этого материал увлажняют при помощи воды или пара. Последний необходим при прессовании твердых пород древесных отходов. Если сырье из мягкой древесины, то вполне достаточно дополнительной влаги.

Что касается прессования, то оборудование для пеллет имеет разные формы матрицы — плоскую и цилиндрическую. Диаметр самой матрицы порядка 1 метра, мощность же измеряется 500 кВт.

Прессы некоторых производителей не требуют дополнительного пара в силу своих конструктивных особенностей

Прессы некоторых производителей не требуют дополнительного пара в силу своих конструктивных особенностей

Охлаждение, фасовка

Для того чтобы получить качественные пеллеты, необходимо их хорошо охладить. Этот процесс помогает осушить гранулы. После пресса они имеют температуру +70−90 ⁰С. После завершения такого процесса их просеивают и упаковывают.

Так как пеллеты — это рассыпное сырье, его часто хранят насыпом, но это может негативно сказаться на качестве материала, так как он наберет влажность. Поэтому производители пакуют и рекомендуют сохранять топливо в больших пакетах биг-бэг. Самые качественные пеллеты, которые можно купить, — расфасованные из завода в 20 кг мешки.

От системы хранения, существующей у потребителя, зависит фасовка гранул: насыпью, в мешках биг-бэг либо в мелкой расфасовке

От системы хранения, существующей у потребителя, зависит фасовка гранул: насыпью, в мешках биг-бэг либо в мелкой расфасовке

Микс-пеллеты

Согласно данным исследовательской компании Future Metrics, потребление только промышленных пеллет к 2023 году практически удвоится: оно составит 21,5 млн тонн против нынешних 12 млн. тонн. Древесные отходы стали все более востребованными, за них конкурируют не только производители биотоплива, но также и заводы ДСП и многие другие производства. Евросоюз еще в 2010 году принял программу расширения круга биологических отходов, которые будут использоваться для отопления и энергоснабжения.

Определимся с терминологией:

Микс-пеллеты – это топливо, которое гранулируют из нескольких видов сырья, как древесного, так и другого происхождения.

Агро-пеллеты – гранулы из разнообразных растительных материалов, обычно сельхоз. отходов.

Что является альтернативным сырьем для пеллет?

Отходы агропромышленного комплекса: стручки бобовых, кукурузные початки, шелуха риса, гречихи, лузга подсолнечника, костра льна, скорлупки орехов, косточки плодов, барда, невсхожее зерно, пивная дробина.

Растения: камыш, солома, сахарный тростник, а также деревца и кустарники, вырубленные в ходе ландшафтных работ и санитарных рубок.

Другие природные горючие вещества: торф, лигнин.

Эти материалы поддаются грануляции, но по сравнению с деревом имеют ряд недостатков: содержание нежелательных химических соединений, высокая зольность, низкая температура плавления зольных остатков, что ведет к росту шлаковых образований в котлах.

Чтобы найти оптимальные рецепты пеллет, европейские исследователи проводят эксперименты по смешиванию различных типов сырья в гранулах. На основании исследований получены жизнеспособные «рецепты» микс-пеллет из разного сырья, которые бережно относятся к котлам и не выделяют вредных веществ при сгорании. Обычно считается, что гранула не должна содержать минеральных включений, но ученые из НИИ леса Австрии создали гранулы из кукурузных початков, рапса и соломы с добавлением каолина, бентонита и угольной золы. Полученные гранулы выделяют минимальный процент нежелательных веществ в атмосферу, при их сжигании в топке не образуются шлаковые коржи.

Также древесину в пеллетах комбинируют с 10-15 % хвойных игл, или же производят микс-пеллеты из хвойной и лиственной древесины. Российский патент – совмещение опилок и около 20-25% древесного угля, для удачного гранулирования этой смеси добавляют 1-3% крахмала. Потенциал таких пеллет – до 20-23 МДж/кг, что делает их альтернативой с низкокалорийному углю и торфу. Для их изготовления подходит дерево любой породы, в том числе сухостой и горельник, а также уголь, собранный на местах лесных пожаров.

Основным препятствием к распространению микс-пеллет и агропеллет является ужесточение норм по выбросам продуктов сгорания в атмосферу в Евросоюзе. Такие меры могут привести к экономической нецелесообразности использования такого топлива, поскольку для соблюдения всех норм владельцам котлов потребуются дорогостоящие фильтры и технологии.

При производстве микс-пеллет часто используются различные добавки для лучшего склеивания гранулы. Если хвойным породам дерева достаточно собственного лигнина, то для лиственных пород, а также аграрных отходов добавляют крахмал. Также можно использовать для этих целей рыбий жир, соду, известь, парафин, растительные масла, кофейную гущу. Такие присадки улучшают пользовательские свойства продукта: меньший процент отсева, крошения, лучшая устойчивость к излому при пересыпании во время транспортировки и непосредственного использования в котлах.

В небольших объемах гранулируется древесина фруктовых деревьев – вишни, яблони и проч. Они обычно используются не для отопления, а для копчения мяса и рыбы, придания продукту приятного аромата.