Достоинства дома из керамзитобетона

- Небольшая нагрузка на фундамент. Керамзитобетонный блок благодаря своему пористому содержанию легкий строительный материал. Даже полнотелый блок будет значительно легче того же объема кирпича или шлакоблока. Вес пустотелого блока сравним с весом газоблока. Такая весовая нагрузка позволит сэкономить на фундаменте, без ущерба дому.

- Высокая прочность и долговечность стен. Керамзитобетон благодаря своим прочностным показателям, позволяет возводить несущие стены дома, но для этого необходимо использовать только полнотелые блоки. Из керамзитобетона возводят цокольные этажи и многоэтажные здания. По износостойкости и сроку службы керамзитобетон превосходит кирпич, поскольку выдерживает большее количество циклов замораживания и оттаивания , без потери несущей прочности.

- Низкая стоимость возведения коробки дома, в сравнении с другими стеновыми и несущими материалами. Работы с керамзитобетонном намного легче чем с кирпичом и шлакоблоком, а значит и дешевле. Это заключается в том, что керамзитобетон легок в работе как пеноблок и газоблок, однако не так хорошо поддается резке, поскольку намного прочнее. Что не создает дополнительных трудностей для его монтажа. В ценовой категории, по стоимости монтажных работ, сравним с работами по возведению деревянного дома из бруса.

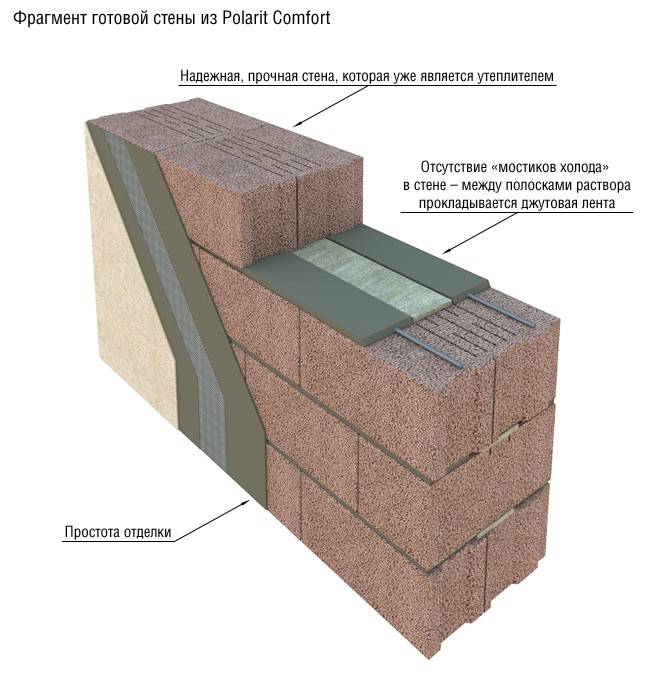

Если большую часть отделочных работ, уже готовых стен, планируется выполнять своими руками, то керамзитобетон снова Вас порадует. Любая штукатурка очень хорошо ложится сцепляется с керамзитобетонной поверхностью. Касается это только стенового керамзитобетона, который с большей пористостью чем полнотелый керамзитобетон.

стены из керамзитобетона хорошо сцепляются со штукатуркой

- Стены не трескается в процессе эксплуатации. Такой проблемы как у домов из газоблоков и пеноблоков у керамзитобетона нет. Это происходит потому что блоки из керамзитобетона мало подвержены усадке.

- Дом из керамзитобетона практически не подвержен усадке. Если использовать при кладке стен оптимально досушенный керамзитобетон, то процент усадки такого дома близок к нулю. Кроме того, благодаря своему легкому весу. Дом из керамзита не создает дополнительной нагрузки на фундамент, что так же не приведет к дополнительной усадке под относительно легким весом стен.

- Оптимальная теплопроводность стен. Пористость гранул обожжённой глины в керамзитобетоне, делает дом построенный из него, достаточно теплым. Ранее керамзит использовали в качестве тепловой подушки для утепления кирпичной стены и чердаков крыш. Но все же в зависимости от региона, желательно дополнительно утеплять стены, как и стены из любого другого стенового материала. В целом, холодное время года дом хорошо удерживает тепло, а в жаркое время года, сохраняет прохладный, комфортный микроклимат.

- Экологичность дома. Стены не выделяют никаких токсических и вредных веществ, поскольку керамзитобетон не содержит химических примесей и компонентом. Все составляющие керамзита-экологически чистые. О здоровье жителей такого дома можно быть спокойным.

- Хорошая звукоизоляция. Пористая структура блока делает комнаты дома защищенным от нежелательных внешних звуков и шумов. Не нужно дополнительно монтировать шумоизоляцию для стен. Если еще в доме установленные качественные окна, с оптимальной звукоизоляцией, то домашний отдых в тихой и спокойной обстановке Вам гарантирован.

- Стены дома не интересны грызунам и насекомым.

- Дышащий дом. Внутри дома из керамзитобетона не создается эффект термоса, как это можно наблюдать в домах из сип панелей и в то же время он не продувается как дом из ракушечника. По теплопроводности и кислородной насыщенности, в доме из керамзитобетона достигается золотая середина. Не создается дефицит кислорода в помещении, нет эффекта спертого воздуха, что не требует дополнительной вентиляции и проветривания помещений.

- Стены хорошо удерживают анкера и навесные материалы. Твердая структура керамзитобетонного блока не позволяет в него закрутить саморез, как в мягкое дерево. Для крепления необходимо использовать специальные анкера и дюбеля с пробками. Предварительно просверлив стену перфоратором, для крепления. Такое свойство позволяет надежно монтировать на стены навесные отделочные материалы, вентилируемы фасады и предметы внутреннего интерьера.

Варианты применения

Керамзитобетон получил широкое распространение в строительстве.Наиболее популярны два способа его применения:

- Для изготовления кирпичных блоков.

- Для создания наливного пола, то есть сооружения стяжки.

Не должно смущать то, что блоки именуются кирпичными. Кирпичами называются строительные элементы заданной формы, из которых сооружается кладка. Материал изготовления не играет роли. Таким образом, любые строительные блоки можно называть кирпичами.

Изредка керамзитобетон применяют и для возведения монолитных стен. Это может потребоваться в зданиях с деревянными перекрытиями, поскольку снижение массы стен является приоритетной задачей.

Изготовление блоков

Чтобы сэкономить на покупке готовых блоков, можно сделать керамзитобетон своими руками. Пропорции компонентов могут незначительно отличаться, однако наиболее популярен следующий рецепт: одна часть цемента; две-три части песка; одна часть воды; три-пять частей керамзита. Для изготовления раствора рекомендуется использовать бетономешалку, она существенно упростит перемешивание. Большое значение имеет последовательность смешивания компонентов:

- Первым в бетономешалку или бункер для перемешивания загружается цемент. К нему добавляется песок. Эти сыпучие составляющие необходимо тщательно перемешать.

- К полученной смеси постепенно добавляется вода, состав перемешивается до получения однородной консистенции.

- На заключительном этапе в цементный раствор вводится керамзит. Смесь размешивается до равномерного распределения наполнителя.

ЧИТАТЬ Характеристики и сфера использования бетона марки М100

Керамзит чрезвычайно гигроскопичен. Он настолько активно впитывает влагу, что иногда смесь может стать практически сухой. Применять ее в таком состоянии не представляется возможным, поэтому требуется добавить небольшое количество воды. Следует добиваться лишь полного покрытия поверхности керамзита цементным раствором. Доводить смесь до жидкой консистенции нельзя, иначе формирование будущего блока будет нарушено, он может рассыпаться при извлечении из формы или будет иметь серьезные дефекты.

Для упрощения изготовления смеси не обязательно приобретать цемент и песок отдельно. В продаже имеется готовая сухая смесь, называемая пескобетоном. Рекомендуется применять марку М-300 и выше, это обеспечит достаточную прочность готовым блокам.

Выполнение стяжки

Устройство наливного пола предполагает использование жидкой смеси.

Для ее приготовления смешивают:

- одну часть цемента;

- три части песка;

- одну-две части воды;

- две части керамзита.

Указанное количество воды можно считать базовым. В процессе перемешивания керамзит будет активно впитывать жидкость. Воду можно добавлять до получения консистенции жидкой сметаны. Раствор составляется и перемешивается в той же последовательности, какая рекомендована для изготовления блоков.

Есть дополнительные условия, которые необходимо соблюдать перед нанесением раствора. Бетонная плита перекрытия не должна контактировать с влагой. Нельзя допускать, чтобы сухой бетон или другой материал основания впитывал воду. Для этого требуется обязательная гидроизоляция. Лучше всего для этих целей использовать специальные готовые составы, имеющиеся в продаже. Обычно они выпускаются в виде мастик или эмульсий. Заблаговременно нанесенное на основание гидроизолирующее средство обеспечит правильное затвердевание смеси с образованием монолитной структуры.

Через пару дней раствор достаточно затвердеет. После этого можно приступать к нанесению финишного слоя. Верхний слой формируют из цементно-песчаной смеси. Для удобства можно использовать готовый пескобетон. Консистенция раствора должна напоминать слегка размягченное сливочное масло. Следует избегать излишка жидкости. Рекомендуемое количество воды обычно указано в инструкции по применению.

Фундаментные работы

Для начала вам необходимо расчистить площадку, необходимую для дальнейшего комфортного строительства.

После того как вы подготовили площадку роем траншею согласно вашего проекта, глубина траншеи будет исходить из 10 см на каждый слой подушки и соответственно фундамента. На дно вырытой траншеи укладываем полиэтиленовую плёнку, далее засыпаем щебень и песок слоями. Можно начать с крупного щебня потом мелкий отсев и сверху песок. Затем получившуюся подушку заливаем водой, так все компоненты примут монолитную основу и станут крепкой опорой для фундамента. После полного высыхания подушки заливаем бетоном и ждём пока он полностью встанет, только после этого ведём дальнейшие работы.

Не забываем, что качественно залитый фундамент — залог долговечности всей конструкции гаража.

Изготовление форм

Чтобы сделать блоки самому, можно использовать как общую опалубку, так и несколько отдельных форм. Матрицы собираются из двух боковых частей в форме буквы «Г» и поддона (низа) изделия. Изготовить их можно из обычной 20-миллиметровой доски, металлического листа или пластика. Стандартный блок имеет размер 39х19х19.

Деревянные формы лучше скрепить металлическими уголками и обшить изнутри тонкостенным металлом. Иначе они будут впитывать влагу из раствора, что может отразиться на прочности будущих изделий. Если металла нет под рукой, можно промазать боковые стенки и днище емкости машинным маслом. Оно также защитит матрицу от влаги.

Пустоты в блоках предусматривают не только с целью экономии раствора, но и для создания воздушных прослоек в стенах для повышения теплопроводности. Для создания пустотелых изделий, внутри форм необходимо установить по три круглых или прямоугольных цилиндра. Чтобы они не смещались, их соединяют между собой, а затем прикручивают саморезами к боковым частям формы.

Для получения пустот при изготовлении небольшого количества блоков можно воспользоваться даже обычными пластиковыми бутылками. В таких случаях для утяжеления их лучше заполнить водой. Вставлять их в форму необходимо уже после заполнения ее раствором на 2/3.

Итак, наши формы готовы. Осталось лишь приготовить керамзитобетон.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь. Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Основные характеристики

Блоки из керамзитобетона имеют форму прямоугольного параллелепипеда. Может изготавливаться с плоскими торцевыми стенками, а также с наличием пазов либо шпунтов с гребнями. Углы торцов могут быть обычными прямыми или скруглёнными. Опорные поверхности для кладки рядов имеют плоскую форму или с продольными пазами, находящимися от краёв плоскости на расстоянии более 2 см.

В качестве сырья для производства используют песок, цемент, воду и керамзит. Все ингредиенты смешиваются до однородного раствора, распределяют по формам, и оставляют сохнуть естественным способом в течение 28 суток при определённых условиях. Существует 2 способа повышения прочности и увеличение скорости производства керамзитоблоков:

- Автоклавный, проводится обработка паром под определённым давлением.

- Вибропрессование, формы укладываются на вибрационную установку, на которой устраняются все внутренние дефекты раствора, одновременно их подвергают воздействию пресса для повышения плотности.

За счёт высокой гигроскопичности керамзита обеспечить оптимальные условия для застывания достаточно сложно. Для этого требуется постоянно поддерживать расчётный уровень влажности блоков, чтобы бетон смог набрать прочность. Если технические требования застывания не соблюдать, то будет наблюдаться хрупкость керамзитобетона, и он не выдержит расчётных нагрузок.

Виды блоков по конструкции

Керамзитобетонные блоки по видам конструкции подразделяются на следующие типы:

- Полнотелые. Обладают большой прочностью, предназначены для кладки несущих конструкций. Используются при строительстве одно- и многоэтажных зданий.

- Пустотелые. Производятся с определённым количеством равномерно распределённых пустот внутри материала. По прочности уступают полнотелым, но превосходят по тепло- и звукоизоляционным характеристикам, предназначены для строительства малоэтажных зданий. Имеют особенность при укладке: пустоты должны ложиться на цементно-песчаный раствор.

Классификация блоков по назначению

По назначению керамзитобетонные блоки бывают:

- Стеновые, применяются для строительства несущих и ограждающих конструкциях зданий и сооружений;

- Перегородочные, используются только при возведении между помещениями перегородок, не выполняющих несущие функции для всего здания, за исключением малоэтажных объектов;

- Вентиляционные, применяют для кладки вентканалов;

- Облицовочные, применяются для наружной отделки стен, отличаются от других типов высокими изоляционными свойствами, точным соблюдением геометрии, отсутствием мелких дефектов, оптимальными декоративными характеристиками.

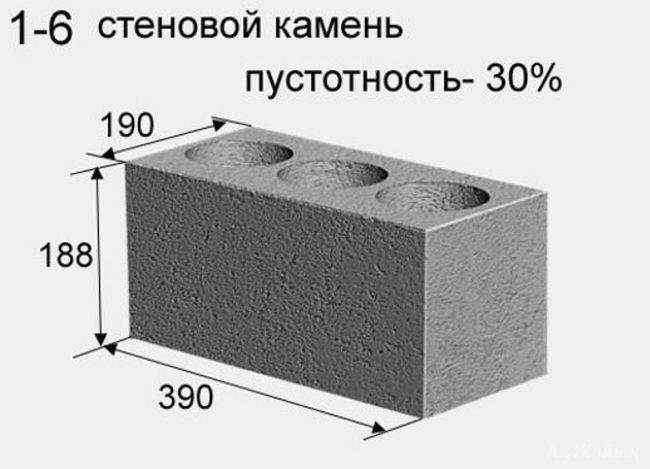

Пример, как влияет на характеристики керамзитоблока размером 39х19х18,8 см, количество пустот, таблица параметров.

| Свойства | Блок с 2-мя пустотами | С 4-мя щелями | С 8-ю щелями | Полнотелый |

| Коэффициент теплопроводности, Вт/м•К | 0,35 | 0,35 | 0,35 | 0,3 |

| Марка прочности | M50 | M50 | М75 | М100 |

| Плотность, кг/м3 | 1050 | 1050 | 1150 | 1150 |

| Класс морозостойкости | F50 | F50 | F50 | F50 |

Размер керамзитобетонных блоков (таблицы)

В зависимости от производителя керамзитные блоки могут иметь разный размер. Приведем 2 таблицы самым популярных.

Таблица стандартных размеров керамзитоблоков

Номинальный размер согласно ГОСТ 6133-99 «Камни бетонные стеновые».

| Назначение | Длина, см | Ширина, см | Высота, см |

| Стеновые | 39 | 19 | 18,8 |

| 28,8 | 28,8 | 13,8 | |

| 28,8 | 13,8 | 13,8 | |

| 28,8 | 19 | 18,8 | |

| 19 | 19 | 18,8 | |

| 9 | 19 | 18,8 | |

| Перегородочные | 59 | 9 | 18,8 |

| 39 | 9 | 18,8 | |

| 19 | 9 | 18,8 |

Таблица размера керамзитобетонных блоков «ТермоКомфорт»

| Вид керамзитоблока | Длина, мм | Ширина, мм | Высота, мм |

| Стеновой щелевого типа | 340 | 400 | 240 |

| 490 | 300 | 240 | |

| 490 | 200 | 240 | |

| Стеновой полнотелого типа | 490 | 300 | 185 |

| 490 | 250 | 185 | |

| 490 | 200 | 185 | |

| Перегородочный | 490 | 100 | 240 |

| Для перемычек | 225 | 300 (200) | 240 (180) |

| 225 | 200 (100) | 240 (180) | |

| Вентиляционный одноканальный | 400 (320) | 400 (320) | 240 |

| Вентиляционный двухканальный | 400 (140) | 300 (220) | 240 |

Свойства керамзитобетонных блоков

Основными являются прочностные характеристики блоков, позволяющие подобрать их под конструкцию или объект и гарантировать соответствие параметров проектной документации. Прочность полностью зависит от плотности материала, а также определяет тепло- и звукоизоляционные свойства.

По морозостойкости блоки подразделяют на классы: F200, F150, F125, F100, F75, F50, F35, F25, F15. Цифры в маркировке определяют минимальное количество циклов заморозки/разморозки, при которых гарантированно сохраняются все свойства керамзитоблока.

Класс пожаростойкости керамзитобетонного блока А1 (негорючий). Это означает, что он может выдерживать контакт с огнём в течение интервала времени от 7 до 10 часов, не воспламеняясь и не теряя характеристик.

Керамзитобетонные блоки своими руками

В частном строительстве достаточно часто используется такой строительный материал, который с каждым днем становится все более популярным — керамзитобетонные блоки. Блоки стеновые керамзитобетонные применяются при малоэтажном строительстве, хорошо зарекомендовали себя при строительстве дач и коттеджей, гаражей перегородок и хозблоков. Очень важным моментом является то, что можно сделать кермитобетонные блоки своими руками.

Производство керамзитобетонных блоков, не столь сложный процесс, который можно выполнить самостоятельно, своими руками. Изготовление керамзитобетонных блоков своими руками — это не только возможность сэкономить, так это еще и замечательная возможность заработать денег.

Важно лишь понять технологию производства блоков, приобрести сырье для блоков и можно приступать. Сэкономить на изготовлении керамзитобетонных блоков своими руками, можно весьма приличные деньги, а иногда при очень ограниченном бюджете, это и остается единственной возможностью. Ко всему прочему, в этом случае вы можете быть уверены, в качестве компонентов входящих в состав блоков

Ко всему прочему, в этом случае вы можете быть уверены, в качестве компонентов входящих в состав блоков.

Связанные статьи:

Блоки стеновые керамзитобетонные могут изготавливаться таким образом, что бы после того как будет выполнена кладка стен, даже не требовалась последующая штукатурка, для этого создается специальный фактурный слой на поверхности блоков, но так же существует и стандартный способ, который подразумевает использование стандартного цементного раствора, для производства керамзитобетонных блоков, с последующим оштукатуриванием стен.

1. Компоненты которые понадобятся для производства керамзитобетонных блоков:

Портландцемент М400 -1 часть;

Керамзит плотностью 350-500 кг/м3 (для примера, вес такого керамзита фракцией 5-20, в одном 10 литровом ведре, составляет 3-5 кг ) — 8 частей; Для создания фактурного слоя — 0 частей;

Чистый песок, фракций не более чем 5 мм — 2 части, для создания фактурного слоя, потребуется 3 части;

Вода — 215-230 литров, на 1 м3, количество воды, для фактурного слоя, необходимо определять по консистенции, на месте;

Иногда в керамзитобетонную смесь добавляются специальные пластифицирующие добавки, позволяющие улучшить некоторые свойства блоков, например такой важный параметр как морозостойкость, популярные добавки в бетон, можете посмотреть тут.

Цементный раствор должен готовиться в бетономешалке, первым делом в нее загружаются сухие компоненты, после чего при помешивании добавляется вода, после чего, все перемешивается до однородной консистенции. Подробнее про приготовление бетонной смеси можете прочитать тут.

2. Формы для производства керамзитобетонных блоков

Когда изготавливаются керамзитобетонные блоки своими руками, потребуется оборудование, т.е. формы, наиболее часто используются формы для блоков из деревянных 20 мм досок (внутри обитые металлом) или формы из металла, соединяющиеся при помощи болтов или металлических защелок. Формы могут быть выполнены из двух Г- образных частей или 4х плоских частей и конечно дно.

Размеры стеновых керамзитобетонных блоков наиболее популярными считаются 190x190x390 мм

Для перегородок из керамзитобетонных блоков изготавливаются блоки размером 80x190x390 мм.

3. Формовка керамзитобетонных блоков

Теперь необходимо установить нашу опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность.

Все стенки полученной формы, пред каждой заливкой керамзитобетона, необходимо обработать обычным машинным маслом изнутри, основание блока необходимо посыпать песком.

Наша форма заполняется раствором керамзитобетона, после чего необходимо тщательно утрамбовать, желательно это сделать на вибростенде, при его отсутствии, можно утрамбовать металлическим или деревянным бруском., после необходимо подождать пока начнет выделяться цементное молочко и после этого выровнять верхушку блока при помощи мастерка.

Спустя 24 часа, можно разобрать форму, но блоки трогать и перемещать не стоит, их укрыть от осадков и оставить набирать прочность на 28 дней. После того как пройдет месяц, блоки наберут нужную прочность и можно приступать к кладке стен из керамзитобетонных блоков. При возникновении вопросов, рекомендаций, дополнений и замечаний к статье как сделать керамзитобетонные блоки своими руками, оставляйте их в комментарии к статье.

Пропорции

На технические характеристики керамзитовых блоков, влияет пропорция ингредиентов. Чтобы КББ имел высокую теплоизоляцию, используется в растворе большая часть керамзита. Тогда их нельзя использовать для капитальных стен. Из-за уменьшения прочности их используют для не несущих стен.

Соотношение компонентов для КББ:

- 1 часть портландцемента М400, М500;

- 6–8 частей керамзита или 300–500 кг на 1 м? смеси;

- 2 части песка (фракция 5 мм);

- 1 часть воды (смотреть лично по структуре раствора);

- 1 часть стирального порошка или пластифицирующего средства.

Чтобы приготовить 100 кг раствора нужен:

- керамзит ? 55 кг;

- песок ? 27 кг;

- цемент ? 9 кг;

- вода ? 9 кг.

Это стандартная дозировка, которая рассчитана на 9–10 КББ габаритом 19*19*39 см.

А также можно воспользоваться наглядной таблицей, которая подтверждает процентное содержание материалов в смеси:

Цемент

Песок

Керамзит

М50 ? 19%

М50 ? 46%

М50 ? 35%

М75 ? 20%

М75 ? 45%

М75 ? 35%

М100 ? 23%

М100 ? 42%

М100 ? 35%

М150 ? 23%

М150 ? 49%

М150 ? 38%

Применение керамзитобетона

- Заполнитель проемов в монолитном строении.

- Являясь классическим стеновым материалом, керамзитоблоки применяются в различных сферах строительства.

- Строительство внутренних перегородок.

- Строительство внешних стен.

- Иногда этот материал применяют при устройстве стяжки. Благодаря отличительным свойствам материала ускоряется скорость его отвердения и высыхания, а также обеспечивается хорошая звукоизоляция.

- Керамзитобетон применяется для производства плит перекрытия.

- В частном секторе керамзитоблоки применяются в строительстве бань и построек хозяйственного типа.

Прослеживая статистику, можно видеть, как керамзитобетон успешно вытесняет кирпич. Потому как материал обладает целым рядом преимуществ.

№7. Морозостойкость и теплопроводность керамзитобетона

Морозостойкостью называют способность материала выдерживать резкие смены температуры. Определяют этот показатель количеством шоковых замораживаний и размораживаний, маркируют буквой F. Для керамзитобетона этот показатель может варьировать от 25 до 300, но в частном строительстве используют материал F15-F100. Для северных районов лучше брать материал с морозостойкостью F50-F75. Блоки с невысокой морозостойкостью пригодны только для внутренних работ.

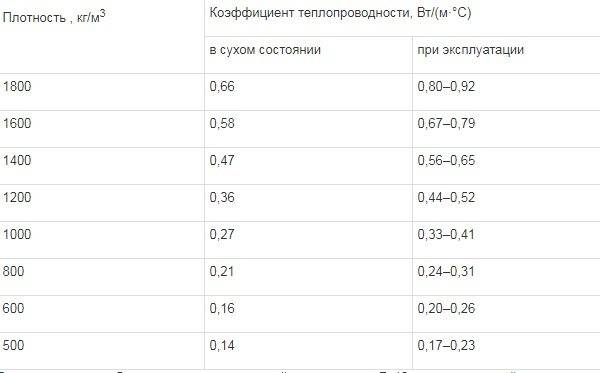

Теплопроводность материала напрямую зависит от плотности. Для блока D1000 она составляет 0,33-0,41, D1400 – 0,56-0,65 и т.д. (см. в таблице). В зависимости от того, какой блок выбран для строительства и того, в каком регионе будет находиться дом, проводят расчет толщины керамзитобетона и анализируют необходимость использования утеплителя:

сначала определяем величину нормируемого сопротивления теплопередаче, ее можно посмотреть в таблице. Допустим имеем дело с постройкой дома в Москве, тогда искомое значение – 3,28 м2*К/Вт;

Нормируемое сопротивление теплопередаче для городов России

- определяем коэффициент теплопроводности строительного материала. Допустим, мы взяли блоки D1000, среднее значение для них – 0,37 Вт/м*К, размер — 288*288*138, при кладке в один ряд толщина стены 28,8 см;

- сопротивление теплопередаче стены из керамзитобетона 0,288/0,37 = 0,78 м2*К/Вт, остается обеспечить еще 3,28-0,78 = 2,5 м2*К/Вт, для чего достаточно 10 см пенополистирола с коэффициентом теплопроводности 0,041 Вт/м*К.

Коэффициенты теплопроводности основных стеновых материалов и утеплителей

Крыша дома из керамзитобетона

Свой дом должен быть комфортным и уютным, так что к выбору кровли следует подходить с умом. Наиболее простой вариант – двухскатная крыша из профнастила. Этот материал является самым популярным, так как он недорогой и прочный, не требует сплошной опалубки, а за счет небольшого веса также нет нужды в усиленных стропилах.

Технология устройства:

- На последний ряд стены крепится мауэрлат – деревянная доска, связующая стропила и стену.

Собирается стропильная система на земле. Сначала поднимаются и устанавливаются крайние стропильные ноги, между ними натягивается контрольная нить, по которой будут выставляться все остальные стропила.

Расстилается гидроизоляция и фиксируется контробрешеткой вдоль по стропилам. Набивается обрешетка и настилается профнастил.

Очень доступно и наглядно о процессе возведения крыши показано на видео:

Формирование кирпичей из керамзитобетона

Сводная таблица характеристик строительных блоков из керамзитобетона.

Вес стандартного блока керамзитобетона — около 16-17 кг. Для их формирования понадобится поддон и две Г-образные части разъемной прямоугольной формы. Их рекомендуется изготавливать из досок не менее 2 см толщиной, изнутри обитых жестью и соединяемых защелками. Размеры могут быть различными, но для стандарта приняты или 390х190х140, или 140х190х190, такого размера должны быть и изготавливаемые формы.

Опалубку и поддон необходимо устанавливать на твердой и ровной поверхности, желательно под навесом, чтобы застывающий керамзитобетон был укрыт от дождя и прямого солнца. Стенки формы перед ее использованием изнутри нужно смазать машинным маслом, а поддон внутри посыпать песком. Керамзитобетон после укладки в форму утрамбовывается при помощи деревянного бруска. Когда на поверхности останется только чистый бетон, а керамзит уйдет внутрь, трамбовку прекращают, а поверхность выравнивают мастерком.

Спустя сутки опалубка снимается, но керамзитобетон еще не достиг полного отвердения, и его не трогают.

Если жидкость из керамзитобетона будет испаряться излишне быстро, это приведет к недостаточной прочности и растрескиванию. Чтобы этого избежать, керамзитобетон, так же как обычный бетон, накрывают полиэтиленом.