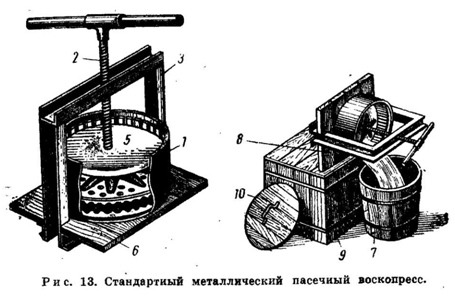

Рассмотрим устройства по отдельности и подробнее

Воскопресс Кулакова

Как сделать воскопресс Кулакова своими руками? Аппарат, сделанный специально для очищения воска, отличается высокой степенью надежности конструкции, а также малой степенью потребления электрической энергии. Аппарат сделан из:

- Сепаратора.

- Металлического бака.

- Рукояти давления.

- Крупноячеистого сита.

Можно ли создать устройство своими руками

Для самостоятельного создания воскопресса требуется обладать достаточно большой вместительностью емкости, куда будет залита вода и помещают сырье. Для этого часто применяют барабан от стиральной машинки. Определенные пчеловоды предпочитают использовать деревянную бочку, но такой материал не будет рентабельным. Деревянную бочку сложно очищать внутри, и от постоянных температурных перепадов и влажности древесина станет набухать. Есть риск того, что устройство будет распадаться на составные элементы в эксплуатационном процессе. В плане долговечности и надежности предпочтительнее применять сосуд из металла. Для отжимного процесса применяют паровой поршень и винт. Воду следует залить в емкость через маленькие отверстия, которые просверлены внутри корпуса. Материал для фильтра применяют более плотный, нежели лен. Предпочтительнее брать мешковину, а еще плотную марлю. Воскотопку Кулакова в домашних условиях повторить практически нереально, так как ряд деталей может быть сделан и введен в эксплуатацию лишь на заводе.

Воскопресс от газового баллона

Есть и другой вариант. Воскопресс своими руками из газового баллона – это нестандартное решение, причем после небольшой переделки может стать удобным и недорогостоящим баком для изготовления воскопресса. Для создания устройства из газового баллона требуется для устойчивости дно баллона, заварите конец посредством плоского листа железа. Можно приваривать по краям опоры, чтобы при применении бак не перевернулся. Бак для улучшения сохранения тепла будет обшивать посредством теплоизоляционных материалов (древесной, пенопластом, монтажной пеной и прочее). С роли винта умельцы, делают воскопресс своими руками, применяют автомобильный домкрат. Закрепить его требуется посредством приваренной поперечной полоской стали, и в баке для выхода воска делают отверстия. Изготовления устройства представлено в видеоролике.

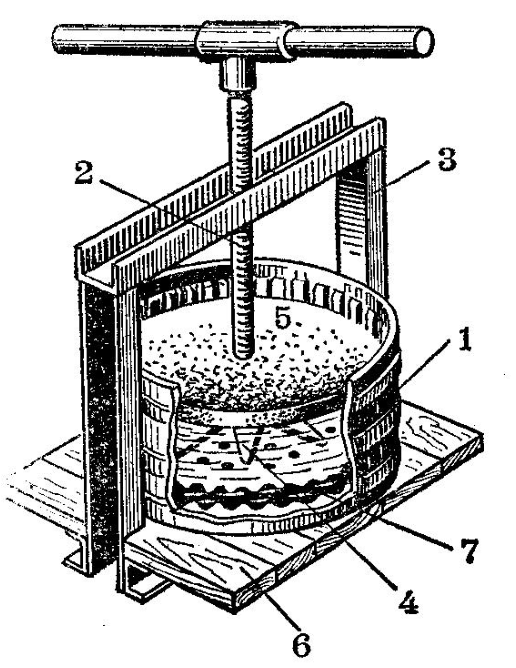

Принцип действия ручного прибора

Ручное устройство применяют как профессиональные пасечники, равно как и пчеловоды-любители. Растопленное сырье в прочных мешках помешают в аппарат прессовального типа, где под воздействием винта будет происходить постепенное выдавливание жидкой восковой фракции. Очищенный воск через отверстия выйдет в подготовленную емкость, а отходы будут оставаться в мешке. В работе ручного прибора неудобством может стать необходимость плотного закручивания мешка с расплавленной мервой.

Проделать это требуется с осторожностью, но процедура требуется – чем плотнее будет закручен кулечек с сырьем, тем больше очищенного воска будет получать пасечник на выходе. Ручной воскопресс будет отличаться от заводского или даже от аппарата Кулакова с меньшей мощностью и производительностью

Воск получится прекрасного качества, но отжимать его досуха не всегда получится.

В отходах останется 15…40% воска, причем некоторые пасечники реализуют отходы по сниженной стоимости обладателям автоматических или даже промышленных воскопрессов, которые могут досуха отжимать мерву. Но для любительской цели ручные механизмы по соотношению «стоимость-качество» являются оптимальным выбором.

Как изготовить самостоятельно?

В домашних условиях сделать воскопресс достаточно сложно. Но опытные пчеловоды выбирают для себя разные способы, чтобы достичь цели — сделать своими руками такой аппарат. Так, представленный далее способ даст толчок новичкам в пчеловодстве. Инструменты и материалы можно легко найти в ближайшем пункте сдачи металлолома и выкупить за небольшие деньги.

Инструменты и материалы

- Железная труба с внутренним диаметром 25 см и высотой 70-80 см.

- Металлический диск для дна, диаметром 20 см.

- Металлический диск потолще для пресса диаметром 20 см.

- Шпилька с ленточной резьбой длиною в 80 см.

- Столик без крышки высотою в 60-70 см.

- 3 металлических прута, 2 одинаковой длины приблизительно по 15 см, третий приблизительно 20 см.

- Деревянные палки с сечением 3 см на 2,5 см (ШхВ). Длина бруска будет соответствовать высоте трубы, то есть примерно 70-80 см.

- Тонкий металлический брусок, длиною 30 см.

- Металлическое коромысло длиною в 30 см.

- Деревянный диск, диаметром 18–19 см. Используется уже во время практического применения пресса для воска.

- Ведро и мешковина.

Помещаем деревянные брусочки по внутренней стороне трубы на расстоянии по 1,5–2 см друг от друга. Крепко фиксируем их внутри. В результате диаметр трубы становится 20 см (от одного бруска до другого).

Из металлического диска будем делать дно. Привариваем к диску железный брусочек длиною около 30 см. Затем, с помощью приваривания краёв этого железного брусочка к нижнему краю трубы мы получаем дно. Так, остаётся дыра между краем трубы и краем металлического диска. Через неё всё будет выдавливаться, и уходить в ведро. Тонкости крепления — в ролике ниже.

По бокам трубы сверху привариваем железные прутки. Край прутка должен быть немного выше края трубы. Эту процедуру делаем для того, чтобы в дальнейшем было легко «повесить» на них коромысло.

Кладём на столик без крышки параллельно друг другу два тонких железных бруска. Размещаем трубу вертикально между ними и крепко фиксируем. Можно дополнительно брать железные уголки, чтобы закрепить трубу по кругу. В результате часть трубы должна быть ниже уровня крышки стола. Чтобы лучше понять описанную инструкцию, предлагаем посмотреть следующий ролик, где наглядно показаны все уточнения и нюансы.

Делаем конструкцию самого пресса. Металлический диск для пресса привариваем к шпильке с ленточной резьбой. Они должны размещаться перпендикулярно друг другу. Шпилька в центре диска. Далее, накручиваем на шпильку коромысло. Закрепляем металлический прут сверху (с другого края шпильки), параллельно диску (который уже размещён на нижнем крае шпильки). Это у нас будет так называемый ручник.

Ставим ведро для конечного продукта под столик.

Во внутреннюю сторону трубы улаживаем мешковину.

Как использовать?

Сухой продукт для начала нужно проварить — превратить в жидкую смесь. Далее, эту жидкую форму сырья выливаем в аппарат, уложенный мешковиной. На этом этапе воск уже начинает сливаться в ведро. После того как высыпали продукт в трубу, накрываем сырье краями мешковины, а затем придавливаем деревянным диском, диаметром примерно 18–19 см. Это делаем для того, чтобы потом в процессе работы не запачкать воском детали гнёта.

Устанавливаем гнёт на боковые пруты, и крутим ручку. Воск под давлением выливается в ведро из проток между деревянными брусьями внутри трубы. Чтобы лучше понять всю работу сконструированного аппарата, по описанной выше инструкции, предлагаем посмотреть видео.

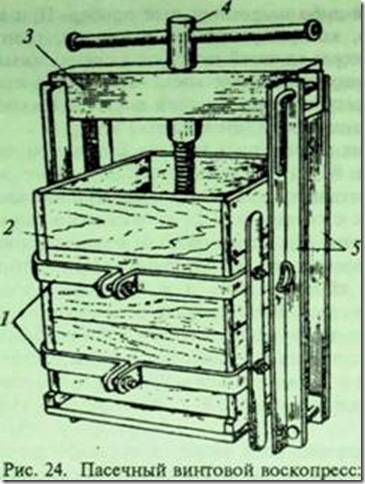

Специфика воскопресса ручного

Ручной воскопресс достаточно прост в эксплуатации. Характерное отличие – компактность. Форма – конусная и суженная, а высота не превышает 43 сантиметра.

Ручная пресс-воскотопка состоит из таких частей:

- решетки прессованные;

- деревянная станина;

- нажимной винт;

- железная ступка.

В состав конусного железного корпуса входит 5 рамок из гнезда. Подобная воскотопка пресс постоянно перерабатывает пчелиные соты без больших временных затрат. Благодаря тому, что железная часть сделана из стали, происходит отличная восприимчивость высоких температур. У прессовального винта специфическая форма, благодаря чему можно получить достаточное количество продукта пчеловодства.

Преимущества и недостатки при использовании разных типов воскопресса

Воскопрессы ручного управления, несмотря на всю простоту сборки и управления, имеют ряд положительных сторон:

- компактный по размерам;

- относительно легкий по весу;

- экономичный;

- дает хороший выход воска.

К недостаткам можно отнести такие моменты как трудоемкость самого процесса вытапливания, ведь контролировать постоянно высокую температуру сырья в ступке, не просто. Однако из-за низкой себестоимости комплектующих, такие топки, являются самыми распространенными в любительском пчеловодстве. Устройство Кулакова являет собой оптимизированный вариант между ручным и промышленным прессовальным механизмом. К его плюсам можно отнести:

- гарантию чистоты извлекаемого воска;

- высокую степень производительности;

- автоматизацию процесса;

- легкость обслуживания.

ВПК 1 практически не имеет недостатков, кроме одного, купить новый аппарат достаточно непросто, и стоимость его будет не малая (от 10-12 тысяч рублей).

Вольфрамовые электроды: маркировка и цветовое обозначение

Преимущества и недостатки при использовании разных типов воскопресса

Воскопрессы ручного управления, несмотря на всю простоту сборки и управления, имеют ряд положительных сторон:

- компактный по размерам;

- относительно легкий по весу;

- экономичный;

- дает хороший выход воска.

К недостаткам можно отнести такие моменты как трудоемкость самого процесса вытапливания, ведь контролировать постоянно высокую температуру сырья в ступке, не просто. Однако из-за низкой себестоимости комплектующих, такие топки, являются самыми распространенными в любительском пчеловодстве. Устройство Кулакова являет собой оптимизированный вариант между ручным и промышленным прессовальным механизмом. К его плюсам можно отнести:

- гарантию чистоты извлекаемого воска;

- высокую степень производительности;

- автоматизацию процесса;

- легкость обслуживания.

ВПК 1 практически не имеет недостатков, кроме одного, купить новый аппарат достаточно непросто, и стоимость его будет не малая (от 10-12 тысяч рублей).

Кулакова

Это еще один вид устройства, для добычи воска, часто применяемого на отечественных пасеках. Этот воскопресс еще именуют ВПК-1. Главные задачи, которые ставил разработчик при создании своего устройства – это сохранение чистоты воска и минимум усилий при использовании. И ему удалось их воплотить в реальность. Многие профессиональные пчеловоды называют его одним из лучших современных устройств.

Пчелы в двухкорпусных ульях: тонкости содержания

Конструкция

Этот воскопресс состоит из следующих частей: бак для нагрева сырья (электрический), сепаратор и сито для фильтрации воска, нажимной механизм, мешки для укладки сырья (преимущественно льняные). Весь сборный аппарат Кулакова весит 12 килограммов и по сравнению с ручным устройством может помещать до 40 литров жидкого воска. Также в комплектацию этого воскопресса входит нагревательный тен, поэтому при работе с ним уже не понадобится отдельно ставить на огонь ступку с сырьем. Нагрев производится автоматически.

Принцип работы

В металлический бак до половины заливается вода, автоматически при включении она нагревается до 90 градусов. Затем измельченное вручную сырье укладывается в льняной мешок, который располагается внутри сепаратора. В это время нужная температура поддерживается автоматически. Сверху сепаратора располагается сито. Затем с помощью нажимного механизма сито и сепаратор опускаются в бак, где уже находится горячее растопленное сырье. В него добавляют воду и оставляют вариться примерно на час. Как только на поверхности воды появляется пленка из воска, можно переходить к следующему этапу.

Прессование

Воск отжимается долго, примерно, в течение сорока минут, зато в результате получается чистый высококачественный продукт. По мере работы пресса, воск, как и в первом случае, подымается на поверхность воды, откуда его сливают. После окончания работы пресса, агрегат отключают от сети, разбирают и очищают все детали

В данном случае важно хорошо почистить и промыть сепаратор, сито, мешок. После просушки воскопресс опять готов к работе и новой загрузке сырья

Преимущества:

- Это устройство извлекает воск самой высокой категории по чистоте и качеству;

- Высокая производительность;

- Автоматическая работа.

https://youtube.com/watch?v=VGO3AclHQIY

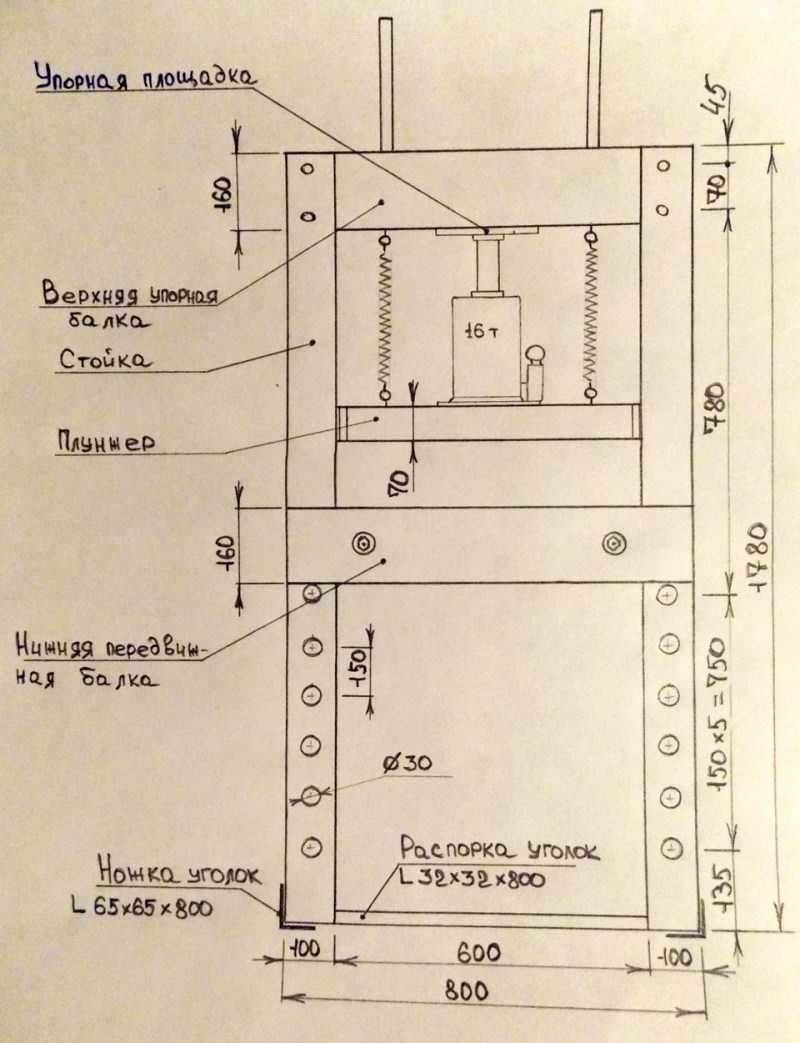

Самодельный гидравлический пресс

Ни фига себе небольшие, под три лимона за б/у пресс. Так это ещё надо учитывать что это прессы размером с «хренову душу», а ежели серьёзный пресс

, так это вообще космос, даже за б/у. К тому же на б/у спрос недетский любых размеров и усилий. А всё из-за того, что цитата: «Цены самых скромных новых европейских прессов (пакеты весом более 150кг) с доставкой и таможенной очисткой от 700 000 Евро».

Насчет всяких швеллеров и уголков это вы поторопились.

Я «вживую» эти прессы видел. Взять хотя бы маленькие, там толщина боковых стенок «мама не горюй» + вживлённый каркас жёсткости. А всё это зачем? Потому что при сдавливании металлолом начинает вести себя по сути как жидкость, передавая давление на все боковые стенки камеры (в том числе и верхнюю крышку). И если жёсткость этих поверхностей будет недостаточной прессуемый металл начнёт их выгибать. Затем при снятии давления брикет попросту заклинит в камере (которая из квадратной превратится в сферу) и его оттуда уже ничем не вытащишь. Ну как можно с помощью лома и кувалды снять усилие хотя бы 60-ти тонного пресса (а 60 тонн — это минимум, брикет-то всего около 100 кг, об автомобилях и речи нет).

Даже простые макулатурные прессы для бумаги и картона имеют усилие 12 тн.

Здесь можно глянуть, там и чертежи видов есть: https://www.press-m.ru/press_tm.html

А более серьёзные прессы имеют гидравлические приводы с нешуточными давлениями крышки и боковых стенок (см. приложенные тех. характеристики).

В общем, ежели небольшой бытовой пресс сварганить, это без проблем, но оно того не стоит.

А если серьёзный металлоломный даже самый маленький, то надо начать с конструкции камеры. Затем купить обычный б\у старенький гидравлический пресс, разобрать его и на базе его гидравлических узлов попытаться что-нибудь сделать.

Но на мой взгляд это пустая трата времени и денег.

Если вам нужен такой пресс для производственных нужд, проще попытаться найти б\у у посредников.

Только не после кап.ремонта, а в состоянии «как есть», ржавый, где-нибудь под дождём стоящий, на фундаменте.

Первое приемлемое из Яндекса:

«Продам пресс пакетировочный Riko C -12, рабочий, комплектный, стоимость 220 000 рублей.

Опубликовано: 05.03.2007 16:14

Контактное лицо: Маргарита Ларина

Должность: менеджер

Организация: Техноснаб

Город: Самара

Зная этот бизнес, конечно верится с трудом. Много будет бестолковой разводки, но может не сразу, но хотя бы раздолбанный, со временем, найдёте.

Отремонтируете, запустите, покрасите и за 700 тыщ Евро его в раздел БАРАХОЛКА!

Характерные черты конструкции Кулакова

Воскопресс Кулакова пользуется спросом и уважением на множестве пасек в различных регионах. Часто встречается такое название, как ВПК-1. Данная конструкция отвечает всем необходимым требованиям. Благодаря такой конструкции пчеловод не должен тратить лишнее время на обработку воска, так как он производится чистым. По мнению многих пчеловодов, конструкция Кулакова – это настоящая находка для пчеловодства.

Сделать такую конструкцию своими руками достаточно сложно. Общий вес устройства составляет 12 кг. Вместительность – 45 литров жидкого воска. Что касается ручной воскотопки, то ее показатели гораздо меньше. В комплекте должен быть соответствующий тен, отвечающий за нагрев, который происходит автоматически.

Что такое воскопресс и для чего он нужен

Воскопресс, изготовленный своими руками — экономичный и надежный механизм. Воскопрессом называют приспособление для отделения воска из рамок. Устройство позволяет получить чистое, практически беспримесное вещество, отделив и сжав твердые остатки сырья.

Принцип работы всех воскопрессов одинаков. Сырье доводится до необходимой температуры. Горячий воск в специальном мешке помещают в прессовальный отсек, где под воздействием давления или методом центрифугирования изгоняют жидкую фракцию сырья. Чистый воск сливают по специальному желобу или через проделанные отверстия в подготовленную емкость. Оставшиеся твердые отходы извлекают. Все части механизма тщательно промывают, высушивают.

Важно! При работе с горячим сырьем следует соблюдать осторожность, поскольку воск является горючим веществом. При запуске воскопресса в работу необходимо убедиться:

При запуске воскопресса в работу необходимо убедиться:

При запуске воскопресса в работу необходимо убедиться:

- в отсутствии дефектов и повреждений механизма;

- цельности и устойчивости бака;

- расположении устройства в местах, исключающих возможность возникновения пожара;

- прочности мешка или ткани, используемой для расплавленного сырья;

- наличии защитных средств (плотной одежды, перчаток, очков).

Самодельный механизм является экономичным способом получить вещество достаточной степени очистки. Время работы различных воскопрессов практически одинаковое. Один полный цикл отжимки займет 3 — 4 часа. Однако количество обработанного продукта разнится:

- для промышленного механизма – 10-12 кг;

- аппарата Кулакова – 8 кг;

- ручного воскопресса – 2 кг.

Каждый воскопресс имеет свои достоинства и недостатки. Перед выбором аппарата необходимо оценить предполагаемые объемы продукции, цели, для которых производится воск и допустимое количество остатков воска в твердых отходах. Необходимо также определить, где будет происходить отжимка. При использовании автоматических механизмов необходимо стабильное подключение к линиям электропередач. Самодельный воскопресс работает за счет нагрева от костра или газовой горелки.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Можно ли сделать искусственную вощину?

Вощина искусственная

Считается, что сделать искусственную вощину своими руками очень трудно. Это отчасти, правда. В данном случае потребуется несколько специфических вспомогательных вещиц:

- 600 мл силикона;

- клейкая лента или скотч;

- 40 г катализатора;

- натуральная или искусственная вощина;

- шпатель.

Для начала работы на твердую поверхность кладется фабричная вощина. Поверхность должна быть абсолютно ровной, гладкой и твердой, чтобы не ездила и не шаталась. Теперь с помощью скотча делается бортик (приклеиваем к фабричной форме), чтобы силикон не растекался. Катализатор мешается с силиконом и льется в форму. Затем нужно подождать, пока он затвердеет. Теперь отделяется силиконовая вощина от фабричной формы шпателем. Вот такой вполне доступный метод.

Как заставить пчел тянуть вощину?

Фото вощины и пчел

Одно из важнейших условий для отстройки вощины – наличие в природе взятка и приноса свежей пыльцы. Подкормки сиропом эту проблему не решают. Если нет взятка, ни сила семьи, ни место подстановки вощины не имеют роли, вощину отстраивать пчелы не будут.

Еще один секрет пчеловодов — если пчелосемья не очень сильная 5-6 рамок расплода то вощину ставят по краям расплода. Если пчелосемья имеет 8 и боле рамок с расплодом то можно вощину ставить в центр расплодной части гнезда. Слишком резкое расширение гнезда опасно и при возвратных холодах может спровоцировать болезни расплода. По этой причине желательно подставлять по одной рамке вощины.

Что такое воскопресс и для чего он нужен

Воскопресс, изготовленный своими руками — экономичный и надежный механизм. Воскопрессом называют приспособление для отделения воска из рамок. Устройство позволяет получить чистое, практически беспримесное вещество, отделив и сжав твердые остатки сырья.

Принцип работы всех воскопрессов одинаков. Сырье доводится до необходимой температуры. Горячий воск в специальном мешке помещают в прессовальный отсек, где под воздействием давления или методом центрифугирования изгоняют жидкую фракцию сырья. Чистый воск сливают по специальному желобу или через проделанные отверстия в подготовленную емкость. Оставшиеся твердые отходы извлекают. Все части механизма тщательно промывают, высушивают.

Важно! При работе с горячим сырьем следует соблюдать осторожность, поскольку воск является горючим веществом. При запуске воскопресса в работу необходимо убедиться:

При запуске воскопресса в работу необходимо убедиться:

- в отсутствии дефектов и повреждений механизма;

- цельности и устойчивости бака;

- расположении устройства в местах, исключающих возможность возникновения пожара;

- прочности мешка или ткани, используемой для расплавленного сырья;

- наличии защитных средств (плотной одежды, перчаток, очков).

Самодельный механизм является экономичным способом получить вещество достаточной степени очистки. Время работы различных воскопрессов практически одинаковое. Один полный цикл отжимки займет 3 — 4 часа. Однако количество обработанного продукта разнится:

- для промышленного механизма – 10-12 кг;

- аппарата Кулакова – 8 кг;

- ручного воскопресса – 2 кг.

Каждый воскопресс имеет свои достоинства и недостатки. Перед выбором аппарата необходимо оценить предполагаемые объемы продукции, цели, для которых производится воск и допустимое количество остатков воска в твердых отходах. Необходимо также определить, где будет происходить отжимка. При использовании автоматических механизмов необходимо стабильное подключение к линиям электропередач. Самодельный воскопресс работает за счет нагрева от костра или газовой горелки.

Приспособления для отцеживания воска

Для отцеживания воска проще всего использовать деревянный ящик, к которому вместо дна прибита металлическая сетка с ячейками размером 2X2 или 3 X 3 мм. С боков к ящику прикреплены два бруска, выступающие за его края, при помощи которых ящик подвешивают на края отстойника. В качестве отстойника может служить обычная деревянная кадочка. На сетку рекомендуется класть редкую мешковину, на нее порциями и выливают разваренное воекосырье. Мешковина обеспечивает лучшее отделение воска. Сырье при этом необходимо перемешивать деревянной палочкой, промывать несколько раз крутым кипятком и слегка отжимать.

Простейший способ отцеживания воска из разваренного сырья:

1— сырье; 2 —воск; 3 —вода.

Стерилизатор. Служит он для обеззараживания (стерилизации) воска, полученного от гнильцовых Пчелиных семей, путем кипячения его при 120°. Наиболее приемлем в пасечных условиях стерилизатор конструкции Шишкина, представляющий собой бак с двойными стенками, между которыми наливают какое-либо минеральное масло (например, автол). Во внутренний бак (из алюминия) загружают воск. Затем при нагревании на плите температуру в нем доводят до 120° и воск выдерживают в течение 30 мин., после чего его спускают через нижний кран в воскоотстойник. Диаметр внутреннего бака 340 мм, высота 525 мм. Стерилизатор используется также для выпаривания из воска воды и удаления из него посторонних примесей.

Стерилизатор воска: 1 — внутренний котел; 2 — внешний котел; з— автол; 4 —решетка; S— осадок; в —топка; г —растопленный воск.

Для обеззараживания воска и других целей многие пчеловоды применяют стерилизатор более простой конструкции. В небольшую кирпичную печь вмазывают котел. В него вставляют другой такой же формы, но меньшего размера из алюминия. В пространство между ними наливают автол или другое минеральное масло. Воск закладывают сверху во внутренний котел. Последний лучше снабдить краном для слива стерилизованного воска. В целях очистки воска от механических примесей во внутренний котел устанавливают металлическую решетку.

Основные принципы работы воскопресса Кулакова

Воскопресс кулакова

- Необходимо в бак с металла залить воды, она сама нагреется до 90 градусов тепла.

- Измельчить сырье воска и уложить его в мешочек изо льна, он должен быть расположен в средине сепаратора. Температуру регулировать не нужно, она будет настраиваться автоматически.

- Установка сита, использования механизма нажима.

- Опущение сепаратора вниз бака, так сырье уже должно быть горячим и растопленным. Обязательно в него добавить воды, проварить около часа.

- Когда заметите характерную восковую пленку на воде, можно выполнять следующий этап.

Воск может постепенно подняться, затем его нужно слить. После того как вы поработали с устройством, его обязательно нужно выключить с розетки, тщательно вымыть сито, мешок и сепаратор. Просушить и можно снова приступать к работе с другим сырьем.

Обработка пчёл Бипином — инструкция и рекомендации

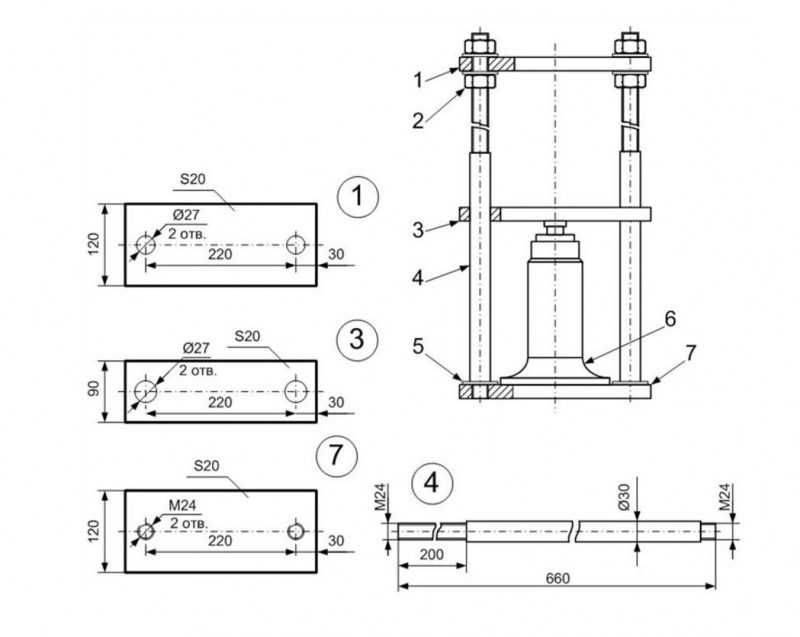

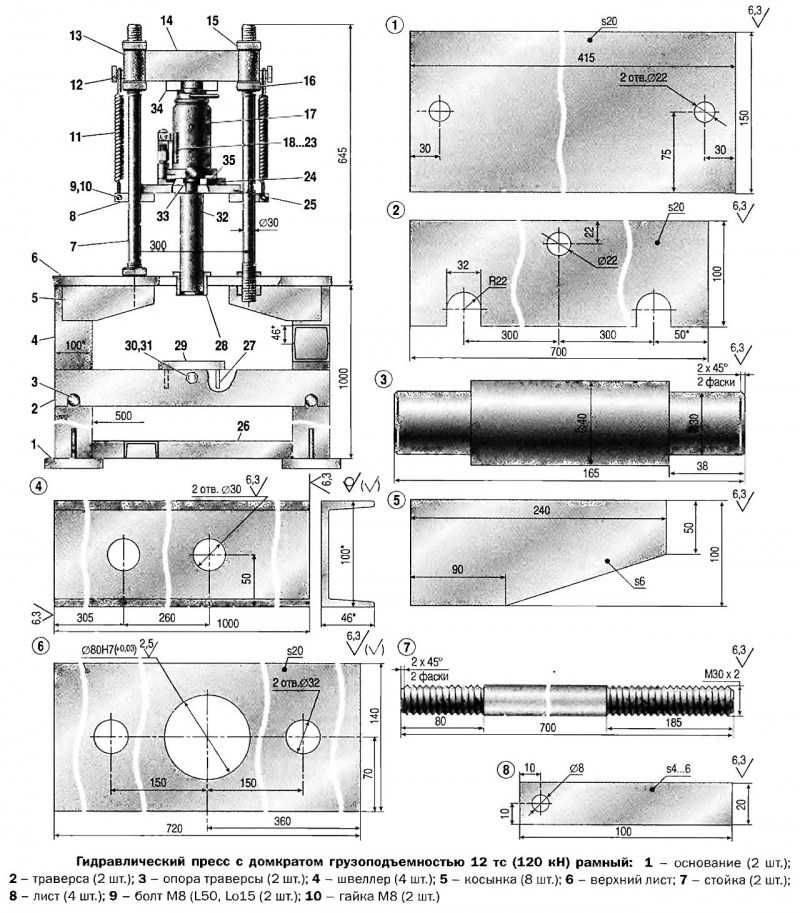

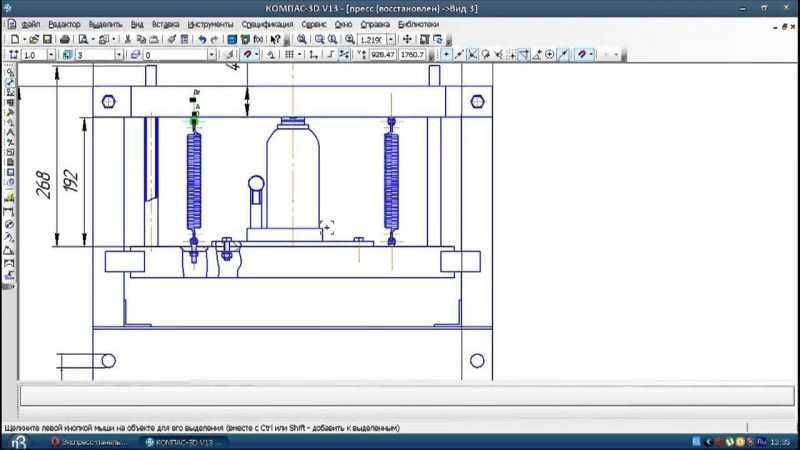

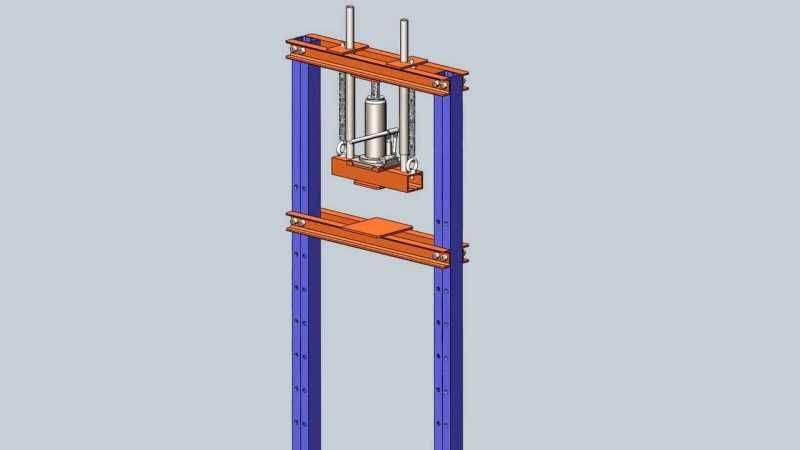

Пресс своими руками: чертежи

Гидравлический вакуумный пресс обладает некоторыми особенностями, которые лучше построить на чертеже, чтобы точнее разобраться с размерами элементов конструкции и принципиальной схемой их построения.

Прессовочный агрегат обычно состоит из трех основных частей. Его основой является рама, на которую крепятся остальные элементы устройства. Она должна быть достаточно прочной, чтобы выдерживать нагрузку прессовочного давления и удерживать изделия, подвергающиеся обработке. Поэтому ее выполняют из отрезков металлической рельсы или профилированной трубы.

Поверхность рабочего стола, сделанная из толстых стальных пластин, предназначена для расположения деталей, подготовленных к обработке.

Система гидравлики, которую обычно делают из водяного насоса, создает давление и приводит рабочий процесс в действие. При этом КПД прибора, изготовленного самостоятельно, по эффективности не уступает готовым покупным моделям.

Для создания гидравлической системы используется большая часть бросовых материалов, получивших новое предназначение.

Рабочий процесс прессовки осуществляется при полном контроле мастера в ручном режиме.

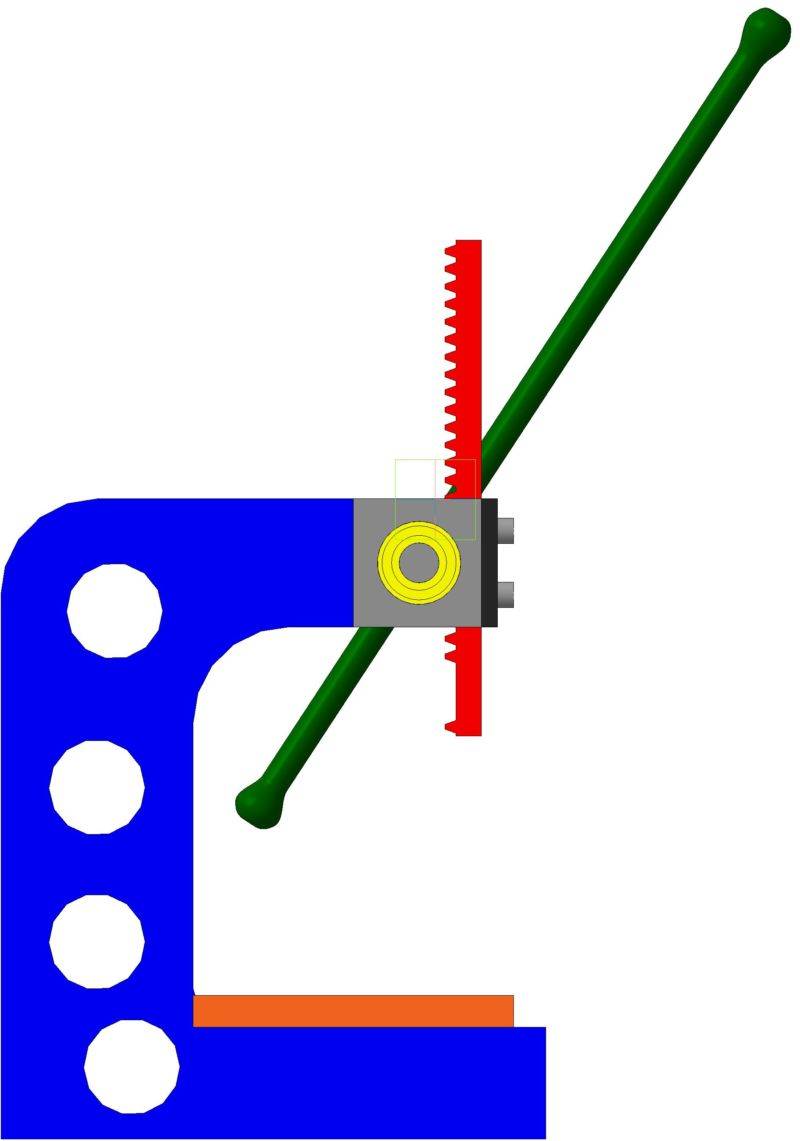

Простой механический

Простые конструкции механического пресса используют в быту для работы с наиболее мягкими материалами, такими как кожа, пластик, поролон, алюминий или картон.

Для изготовления такого прибора понадобится смонтировать, с помощью шурупов, раму из 4-х металлических уголка, длиной 55 см, соединенную с такой же конструкцией из фрагментов, длина которых 90 см. Получается 2 прочных прямоугольника, собранных из уголка, которые соединяются между собой железными трубками.

Готовую коробку можно усилить прутьями, расположенными под углами к раме, и стальной обшивкой. В одной из металлических пластин корпуса делают небольшую дверцу, чтобы закладывать и вынимать предметы для обработки.

Поршень делают из двух сваренных металлических швеллеров, средняя длина которых составляет 60 см. В наложенном поверх них поперечном куске стальной балки устанавливают фланец с прутом внутри. Механическая работа производится этим прутом, с надетыми на него подшипником и гайкой.

Размеры простых конструкций могут быть довольно небольшими, в зависимости от индивидуальных потребностей изготовителя.

Гидравлический

В основе рабочего процесса гидравлической конструкции лежит взаимное движение двух цилиндрических емкостей, заполненных маслом, с поршнями. Они создают необходимую силу давления для прессовочного воздействия на различные материала, включая сталь и цветные металлы.

Для отжима сока

Ручной винтовой прибор, с перемычками и устройством для крепления на емкость, может служить удобным прессом для переработки сельскохозяйственной продукции на соки.

Прижимное устройство состоит из длинного винта, диаметром около 16 мм, в нижней части которого можно установить пластину для воздействия на большую площадь, а сверху прикрутить ручку для механического действия пресса.

Виды оборудования, их устройство и принцип работы

Есть три основных разновидности воскопресса: ручной, Кулакова, промышленный (заводской). Назначение у них одно, но размеры и устройство отличаются:

- Ручная конструкция. Такое устройство имеет простейшее исполнение. Это 43-сантиметровая цилиндрическая емкость, вмещающая 5 рамок из гнезда. Конструкция оснащена железной ступкой с решетками, особым нажимным винтом и деревянной опорой. Ручной воскопресс работает просто: сырье нагревается в воде, переходит в жидкое состояние и выжимается.

Воскопресс Кулакова. Данная конструкция представлена электрическим баком с водяным тэном и краном-сливом, сепаратором, верхним и нижним ситом, силовым приводом и мешком-фильтром (чаще изо льна). Принцип работы воскопресса Кулакова аналогичен ручному оборудованию, но имеет место автоматизация процесса – нагревается вода тэном, он же поддерживает температуру в дальнейшем. Скачать патент с описанием конструкции Кулакова можно по этой ссылке.

Воскопресс промышленного (заводского) типа. Такое оборудование является наиболее сложным. Используют его большие предприятия производственного масштаба, а на небольших пасеках его применение неоправданно. Особенностью устройства данного типа является вид продукта на выходе – восковая лента. Конструкция оборудования выражена крупногабаритным бункером с электронагревателем и специальным барабаном, с которого и снимают восковую ленту. Предусмотрены также вакуумные баки, специальные насадки и диски для варьированной ширины ленты воска. Данная установка используется для крупных объемов сырья и требует особых навыков работы и обслуживания.

От типа используемого оборудования зависит количество и качество получаемого сырья. С ручным типом конструкции на переработку 2 кг сот будет затрачено 3-4 часа. Воскопресс Кулакова за это же время переработает вдвое больше сырья, а промышленное оборудование за час перерабатывает от 5 кг сырья.