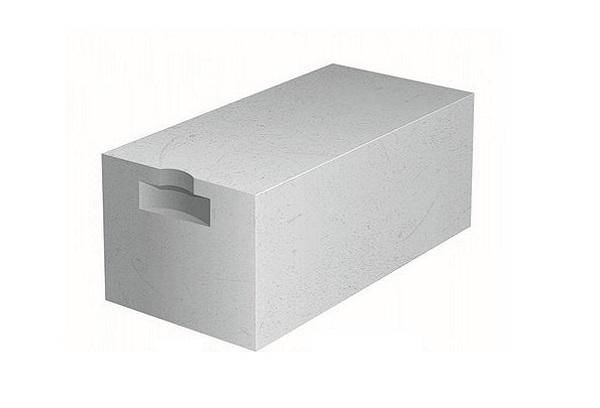

Газобетонные блоки представляют собой модули белого цвета в виде прямоугольных параллелепипедов. Изготавливаются они из газонаполненной бетонной смеси, которая помимо цемента М400 включает в себя кварцевый песок, гашеную известь, порошок алюминия, кальциевый хлорид и воду.

Технология производства

Для производства материала применяется автоклавная технология:

- Кварцевый песок дробится на более мелкие фракции.

- Все компоненты дозируются согласно технологической карте.

- В емкость засыпается цемент, известь и песок.

- Все смешивается, после чего вводится суспензия алюминия с горячей водой.

- Подготовленная смесь разливается по литоформам.

Заполнение форм происходит на 65-70% от их общего объема. В результате химической реакции алюминиевого порошка с известью стимулируется выделение газа, благодаря которому материал приобретает свою пористую структуру и литоформа заполняется на 100%.

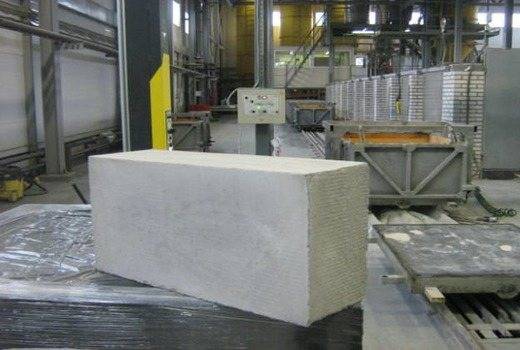

Далее затвердевший блок разрезается на модули нужных размеров, а излишки уходят на повторную переработку. Полученные модули загружаются в автоклав и за счет технологии пропарки приобретают все требуемые характеристики.

Области применения

Хороший газобетон востребован благодаря плотности, большой области применения, простоте работы с материалом. Согласно строительной классификации, различают следующие разновидности материала:

- теплоизоляционный;

- конструкционно-теплоизоляционный;

- конструкционный.

Газобетон применяют в строительстве для:

- возведения межкомнатных перегородок и капитальных стен;

- теплоизоляции кирпичных и железобетонных зданий;

- постройки ограждений (заборов);

- производства перемычек монолитного типа для разного вида проемов.

Газобетонные блоки отличаются надежностью и долгим сроком службы. И это лишь малая часть их достоинств.

Техническая характеристика

Блоки производятся по технологии автоклавного твердения. Технологический процесс изготовления строительного материала полностью автоматизирован. Сырьё смешивают с алюминиевой пудрой и отправляют в автоклав. Вспенивание происходит за счёт химической реакции. Алюминий, вступая в реакцию со щёлочью, образует поры в материале. Таким образом под давлением образуется пористая структура. Характеристики материала так же включают в себя плюсы и минусы, узнать о которых можно здесь.

Марки газоблоков

В зависимости от плотности газоблоки бывают разных марок:

- D400 – конструкционно-теплоизоляционный газоблок, используемый в одноэтажном строительстве и возведении перегородок;

- D500 – конструкционно-теплоизоляционный газоблок для возведения несущих стен, перегородок;

- D500 – D900 – конструкционно-теплоизоляционные газоблоки повышенной плотности, используются в многоэтажном строительстве;

- D900 – D1200 – конструкторский газобетон, предназначенный для инженерных сооружений сложной конструкции.

Объемная густота

В зависимости от того, как газобетон соотносится к объему, который он занимает, определяют объемную густоту. Материал становится прочнее с повышением густоты. Но чем она меньше, тем выше теплоизоляционные свойства блоков. Это связано с наличием большого количества воздуха в газоблоках: его пузырьки – отличный теплоизолятор.

Однако воздух не обладает звукоизоляционными свойствами. Более пористый газобетон имеет звукоизоляцию ниже, чем марки с высокой плотностью. Маркировка марок газоблоков обозначает плотность. Она зависит от объемной густоты (плотности) в сухом состоянии компонентов газобетона. Например, маркировка D500 обозначает плотность газобетона 500 кг/м3.

Также читайте, газоблоки или пеноблоки: что лучше выбрать. Чем отличается материал между собой, можно узнать из статьи.

Высокая прочность и малый удельный вес

Прочность и лёгкость – два главных преимущества газоблоков. У 300–600 газобетона прочность на сжатие находится в пределах 1,5–3,5 кгс/см2. При этом удельный вес колеблется от 300 до 1200 кг/м3. Для сравнения: у кирпича он составляет 1200–2000 кг/м3.

Это позволяет существенно снизить нагрузку на фундамент. Давление на коробку может быть снижено в 2–3 раза. При этом газоблоки при соблюдении технологии с лёгкостью выдерживают перекрытия значительного веса. А о размерах пустотных плит перекрытия вы можете почитать в нашей статье.

Прочность газобетона на сжатие

Величина этой характеристики зависит от плотности газобетона. Газоблоки марки D500 имеют прочность на сжатие 2,5 МПа, а для D600 характерна прочность 3,2 МПа.

Газоблоки разделяют на классы (МПа): В1; В1,5…В3,5 и т.д. Этот показатель означает, что газоблок марки D500 имеет прочность на сжатие B2,5=2,5 МПа = 25 кг/см2.

Экономичность стен из газобетона, газосиликата

Многолетний опыт производства автоклавного газобетона показал, что энергозатраты на его производство составляют 320 кВт·ч/м3, при производстве полнотелого кирпича требуется 900 кВт·ч/м3, пустотелого – 600 кВт·ч/м3. Энергозатраты на изготовление во многом определяют стоимость материалов.

Газобетонные блоки имеют очень точные размеры. При аккуратной кладке стена из газобетона может быть отделана тонкослойной шпаклевкой, как внутри, так и снаружи.

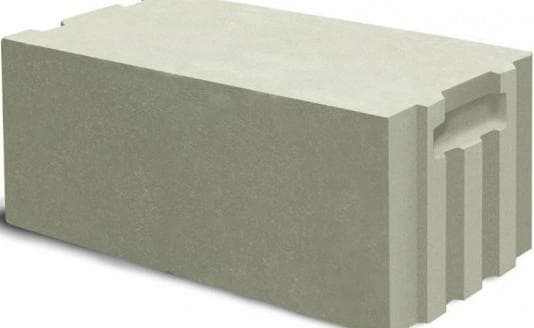

Кладка газобетонных блоков выполняется на клей с толщиной шва всего 2-3 мм. Для кладки, как правило, используются блоки с пазогребневой боковой поверхностью, что позволяет не заполнять вертикальные швы кладки раствором. В результате расход кладочного раствора снижается на 30-40%.

Кладка однослойной стены выполняется быстрее, так как ведется из крупноформатных блоков и не требует дополнительных работ по утеплению стены.

Однослойная стена из газобетонных, газосиликатных блоков с толщиной кладки 375 мм. Отделка внутри — шпатлевка толщиной 2 мм. Отделка снаружи — цементная тонкослойная штукатурка толщиной 3 мм.

Двухслойная стена из кирпича с утеплителем. Толщина кладки 250 мм., с фасадным утеплением плитами минваты или пенополистирола толщиной 150 мм. Отделка внутри — гипсовая штукатурка и финишная шпатлевка общей толщиной 15-20 мм. Снаружи — цементная штукатурка по утеплителю скрепленная стеклосеткой, общая толщина слоя 7-12 мм. Оба, показанных на рисунке, варианта стен дома по теплосберегающим свойствам отвечают требованиям СНиП для строительства в средней полосе европейской части России.

Однако, стоимость строительства 1 м2 однослойной стены из газобетонных блоков примерно в 1,6 раза меньше, чем двухслойной стены из кирпича и утеплителя.

Кроме того, необходимость применения утеплителей значительно снижает долговечность и другие потребительские свойства дома.

Газобетон так же, как и дерево, легко пилится, фрезеруется. Для его обработки не требуется применять дорогостоящие инструменты.

Газобетон и микроклимат

Микроклимат в вашем доме зависит от множества факторов. Большой вклад в здоровую атмосферу вносит материал, из которого построены стены.

Стена из газобетона, газосиликата обладает всеми свойствами, необходимыми для обеспечения комфорта:

- Она «теплая на ощупь» — это достигается низкой теплопроводностью и высоким сопротивлением теплопередаче.

- Обладает низкой воздухопроницаемостью (непродуваемость обеспечивается цельностью стены и постоянством ее формы).

- Обладает высокой паропроницаемостью, так называемой способностью «дышать»;

- Стена достаточно теплоинерционная — чтобы помещение не раскалялось сразу после восхода солнца и не вымерзало после заката (как в щитовых каркасных домиках с легким утеплителем).

Комфорт проживания в доме из газобетона почти такой же, как в деревянном доме. Высокая паропроницаемость и хорошая теплоаккумулирующая способность газобетона способствуют поддержанию стабильной комфортной температуры и влажности в помещениях.

Паропроницаемость газобетонных стен выше, чем у стен из кирпича, керамзитобетона или шлакоблока.

Классификация

Какие марки газобетона можно встретить в продаже? Вообще, по каким признакам он классифицируется?

Основная характеристика материала — марка по плотности. Она вполне предсказуемо соответствует массе кубометра в килограммах: блоки марки D500 имеют плотность 500 кг/м3, D600 — 600 кг/м3 и так далее.

Разница между разными марками видна невооруженным глазом.

Класс прочности — характеристика, практически линейно связанная с плотностью: так называется максимальная нагрузка в мегапаскалях, которую блок может выдержать без разрушения. Нередко вместо класса указывается марка прочности. Это та же максимально допустимая нагрузка на сжатие, но выраженная в килограммах на квадратный сантиметр поверхности (кгс/см2).

Морозостойкость характеризует количество циклов заморозки и оттаивания, которое материал может выдержать без падения прочности более чем на 5%.

По назначению различают:

- Конструкционные (D1000 и выше);

- Конструкционно — теплоизоляционные (D500 — D900);

- Теплоизоляционные бетоны (ниже D500).

Прочность конструкционного газобетона позволяет использовать его для изготовления плит перекрытий.

По способу изготовления (точнее, по условиям твердения) выделяют автоклавные и неавтоклавные бетоны. В первом случае быстрый набор прочности бетонных изделий достигается выдержкой в перегретом паре под давлением; во втором бетон выдерживается в сушильной камере или набирает прочность в атмосферных условиях.

А что с пенобетоном? Марки по плотности и классы прочности используются и в этом случае; однако пенобетон при той же плотности обладает несколько меньшей прочностью на сжатие.

Пенобетон тоже может использоваться и как материал для несущих стен, и в качестве теплоизолирующего заполнения для монолитных или сборных каркасов. Разумеется, понятие морозостойкости актуально и для него (впрочем, как и для любых других строительных материалов).

Пористость газобетона: на что она влияет?

А еще газобетон серо-белого цвета, так как содержит известь. Именно известь является важнейшим компонентом газоблока. Кальций оксид из ее состава реагирует с алюминием во время смешивания всех пяти вышеперечисленных компонентов. Происходит химическая реакция с выделением пузырьков водорода. А после того, как блоки высушат, эти пузырьки превращается в те самые поры.

Пористость газоблока влияет на многие его характеристики:

- Вес;

- Плотность;

- Теплопроводность.

Чем больше пор, тем легче блок, тем меньше его плотность. Тем ниже коэффициент теплопроводности и выше теплоизоляционные свойства. Однако такой блок более хрупкий, менее прочный и выдерживает меньшие несущие нагрузки.

Легко догадаться, что несущие стены лучше строить из менее пористого газобетона. Такой материал, соответственно, должен иметь большую плотность. Хотя он хуже защищает от холода и посторонних звуков, он выдержит нагрузки от 10 МПа на квадратный сантиметр поверхности и более.

С межкомнатными перегородками ситуация противоположная. Перегородочные блоки не должны нести больших механических нагрузок, поэтому их плотность и пористость могут быть ниже, чем у стеновых. Зато благодаря низкой плотности материал лучше поглощает посторонние звуки, так что Вам не будет мешать телевизор дедушки, шумящий в соседней комнате.

Средняя плотность

Пористая структура материала обеспечивает низкую плотность и малый вес при достаточной конструкционной прочности. Это главное достоинство всех ячеистых бетонов. Соответствие заявленным значениям плотности определяется по методике, утвержденной ГОСТ.

Она включает в себя лабораторные испытания образцов как смеси, приготовленной в идеальных условиях лаборатории, так и заводской смеси и готового продукта. Маркируется плотность или объемный вес буквой D и цифрами.

Узнать вес материала любой марки очень просто: цифра – это масса куба материала. То есть, 1 куб. м газобетона с D800 весит 800 кг.

Следующей мы рассмотрим теплопроводность газобетона в сравнении с деревом, пенобетоном и др. важные нюансы.

Технология производства газобетона

Процесс изготовления газобетона начинается с подготовки и соединения ингредиентов, входящих в состав газобетонной смеси – портландцемент, вода, песок, известь и пенообразователь.

В отдельной емкости сухие ингредиенты смешиваются до однородности, затем полученная смесь заливается в формы и отправляется в автоклав. При воздействии высокой температуры и давления, газобетонная смесь вспучивается, и масса приобретает пористую структуру.

Готовый газобетон нарезают на блоки необходимой конфигурации. В заводских условиях нарезка производится на автоматизированном аппарате, что позволяет получить изделия с идеально ровной геометрией.

Существует два типа производства газобетона:

- Автоклавный – газобетон подвергается воздействию горячего пара и высокого давления и высушивается в специальных камерах;

- Неавтоклавный – высушивание происходит в естественным путем.

Газобетон, изготовленный автоклавным методом, отличается крепостью и прочностью, блоки способны выдерживать большие нагрузки. Неавтоклавные блоки сильно уступает в качестве, показатели плотности у них значительно ниже. Его можно применять только для утепления, для строительства он не подходит, так как слишком хрупкий.