Хромирование пластика

Металлизация пластика проводится с целью использования материала при:

- производстве разнообразных декоративных элементов, интерьерных и уличных;

- изготовление решеток, ограждений;

- выпуске изделий промышленного и бытового назначения, включая скобяные изделия, замки, сувениры.

Из хромированного пластика также изготавливают корпуса приборов, внутренние части которых должны быть защищены от нежелательного воздействия электромагнитных излучений. Материал активно используется в автотюнинге – из него производят декоративные элементы машин: бампера, молдинги, диски, отражатели фар и многое другое.

Пластмассу хромируют также нанесением на нее специального тончайшего покрытия. Металлизация проводится в вакуумной среде. Преимуществом готового материала можно назвать привлекательный зеркальный блеск обработанной поверхности пластмасс, исключительную стойкость к коррозии, воссоздание оттенка и фактуры дорогостоящих металлов.

Оборудование для вакуумной металлизации

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

Аппарат для нанесения покрытий — схема

- необходимость использования дорогостоящего оборудования;

- большие расходы электроэнергии;

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения;

- распыление в определённых условиях металлических частиц на поверхность предметов;

- транспортировка обрабатываемых деталей;

- контроль режимов происходящих процессов вакуумного напыления;

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

Устройства вакуумной транспортировки

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

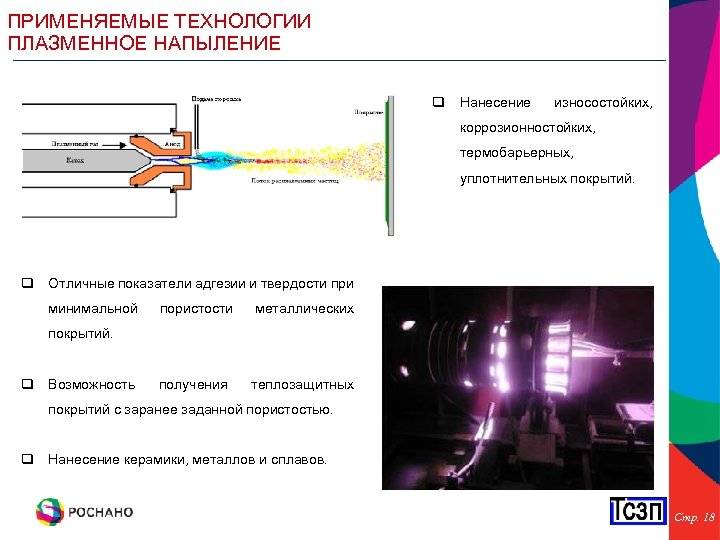

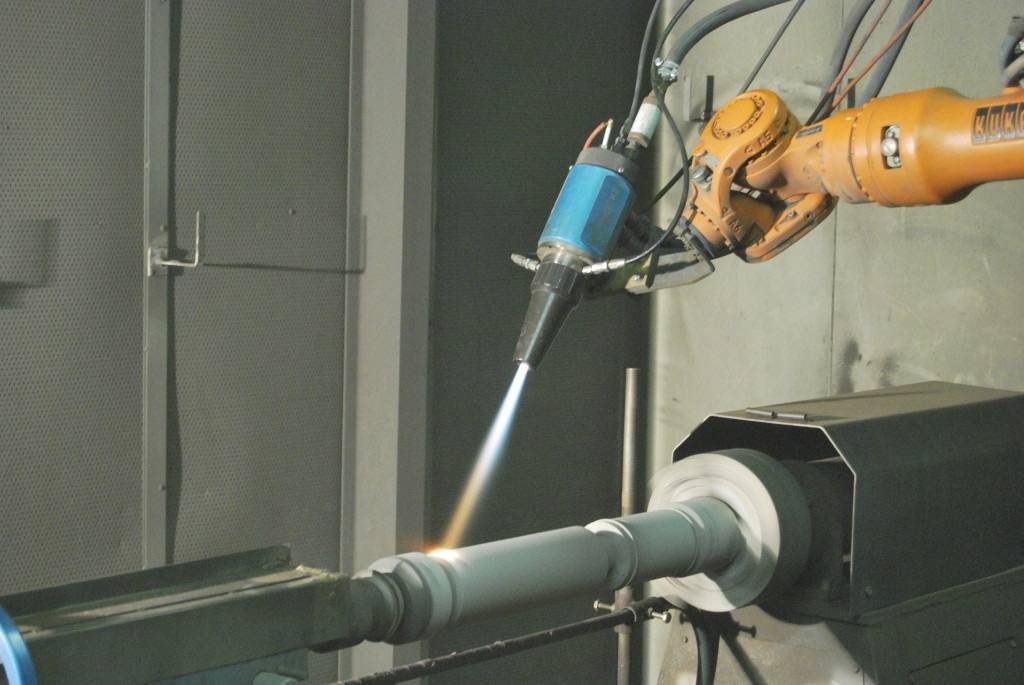

Процесс магнетронного напыления

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров;

- крупные – несколько кубометров.

Разнообразие процессов металлизации

Нанести тонкий слой металла на любой предмет с твердой поверхностью можно различными методами, наиболее часто применяются:

- Гальванический — обработка электролитом в специальных емкостях.

- Электродуговой — напылением на поверхность струей сжатого воздуха расплавленного электродуговым плавлением металла электрода.

- Газоплазменный — расплавленный металл наносят на обрабатываемой предмет в мелкодисперсном виде.

- Плакирование — горячая прокатка изделий с нанесенным слоем металла.

- Диффузионный — проникновение под действием высокой температуры в поверхностный слой обрабатываемого предмета атомов наносимого покрытия.

- Горячий — погружение изделия в емкость с расплавом металла.

- Химический — последовательное нанесение покрытия в несколько слоев, наподобие окрашивания.

Первые 6 способов обработки поверхностей выполняются по сложной технологии, требуют специального оборудования, такие покрытия наносят в производственных условиях. Последняя, химическая металлизация, оптимальна для выполнения в домашних условиях.

Особенности процесса

Хромироваться могут как детали из пластика, так и металлические поверхности. Работы в домашних условиях должны проводиться в хорошо проветриваемом помещении, поскольку в ходе процесса в воздух неизбежно попадут химические реактивы, способные пагубно повлиять на здоровье. При попадании реагента на кожу, вероятны опасные ожоги. Кроме того, нередки химические отравления организма.

Лучшее место для проведения работ своими руками — гараж или другое помещение технического предназначения

В качестве меры предосторожности следует использовать респиратор, защитные очки, резиновые перчатки и фартук

Для проведения работ понадобятся следующие приспособления:

- емкость, в качестве которой сгодится обычная стеклянная 3-литровая банка или же пластиковое ведро (выбор конкретной емкости зависит от конфигурации детали, которая будет хромироваться);

- деревянный ящик (его нужно изолировать стеклотканью, а затем утеплить песком);

- нагревательный элемент, так как хромирование проводится при высокой температуре (подойдет обычный ТЭН);

- термометр (шкала должна доходить до 100 градусов по Цельсию);

- фанерный лист;

- зажим;

- кронштейн для фиксации обрабатываемых деталей;

Характеристики

Данный герметик — это полимерный материал, основой которого является растворитель и жидкий ПВХ.

Прошло немало времени с момента запуска производства по выпуску жидкого пластика. С тех пор рецептура менялась с целью совершенствования, и на сегодняшний день достигла максимального качества.

Идеальное средство для заделывания швов и склеивания различных структур просто не найти. Стыки деталей соединяются с помощью метода диффузной сварки. После затвердения, склеенные элементы становятся единым целым.

Идеальное склеивание происходит с:

- поликарбонатом;

- органическим стеклом;

- жестким пластиком;

- поливинилхлоридом;

- полиэтилентерефталатом;

- жестким ПВХ с наличием алюминиевых профилей и уплотнителя;

Также жидкий пластик выделяется своей химической устойчивостью. Абсолютно исключено даже малейшее изменение оттенка.

Обладает такими полезными свойствами, как:

- Устойчивость к минусовым температурам.

- Низкая теплопроводность.

- Высокий уровень сопротивляемости внешним агрессивным факторам.

Характеристики клея-герметика:

- Наиболее эффективна работа с жидким пластиком при влажности 60-70%.

- Герметик теряет склеивающие свойства спустя 60 секунд.

- При нанесении жидкого пластика температура в помещении не должна превышать 20 градусов и опускаться ниже +5°С.

- Рекомендуемый расход герметика составляет 150 грамм на квадратный метр.

- Достигая температуры выше 300 градусов, клей может воспламеняться.

- Схватывание происходит спустя две-три минуты. Полное затвердевание наступает через 24 часа.

Несмотря на столь серьезные характеристики клея, необходимо заметить, что и он обладает рядом ограничений:

Структура склеиваемых деталей ни в коем случае не должна быть пористой. Поверхности с разными температурными расширениями следует склеивать с предельной внимательностью.

Детали, находящиеся в длительном контакте с водой не рекомендуется подвергать склеиванию ввиду отсутствия положительного результата. При соединении поверхностей из алюминиевых материалов следует производить специальную обработку.

Если есть необходимость получения пластичного шва, то клей-герметик увы не подходит для работы. На низкое качество диффузной сварки может влиять химическая инертность полипропилена и А-ПЕТ.

Ионно-вакуумное напыление

Главным преимуществом данного метода считается отсутствие необходимости очень сильно нагревать испаритель. Металл распыляется под воздействием бомбардировки отрицательно заряженными ионами газа. Создание такой среды возможно благодаря особым разрядам внутри рабочей камеры. Для этого в оборудовании используется магнитная система с охлаждением. Тлеющий разряд для распыления напыляемого элемента создается между 2 электродами благодаря подаче высоковольтного напряжения до 4 кВ. В рабочей камере создается газовая среда с давлением до 0,6 Паскаль. По схожему принципу производится также вакуумное ионно-плазменное напыление на специализированном оборудовании.

Что это за материал?

Один из видов полимеров, выпускаемый в твёрдом листовом виде, уже завоевал признание среди населения – это поликарбонат или карбонатное стекло, полностью вытеснившее такой материал в строительстве теплиц, навесных козырьков и разделительных стен, как обыкновенное кварцевое стекло.

Этот же материал (стеклопластик) активно применяется в пищевой промышленности для создания различной посуды и бутылочной тары. Это твёрдый вариант полимера, проще говоря, пластмасса или пластик. Жидкий вариант пластика хорошо знаком тем, кто работает с эмалями и растворами ЛКМ, применяя в работе жидкие двухкомпонентные смеси – жидкий пластмасс.

Такие красочные полуфабрикаты имеют неограниченную область применения как в промышленной, так и в бытовой сферах. Ими покрывают детали и элементы сложных конструкций, это прекрасный отделочный материал для ремонта и строительства, которое нашло своё место в автопромышленном секторе, его охотно используют для улучшения качества кровли зданий и устройства бассейнов.

Статья по теме: Возможно ли обезжирить поверхность уайт-спиритом?

Технологические особенности металлизации

В роли подслойной поверхности для гальваники чаще всего используют медь. Именно медный слой будет играть роль демпфера для пластмассы, за счет чего будет стабилизироваться напряжение, которые неизбежны при значительной разницы в коэффициенте теплового напряжения таких разнородных материалов. подслой будет дополнительно хромирован или никелирован, как описано ниже.

Структурные составные особенности, которые наносятся на электропроводный подслой покрытия, способны сильно разниться. Речь может идти про пленки блестящего, велюрового, осветленного, черненного, патинированного и остальных типов.

Задача пленок заключается не просто в улучшении внешнего вида изделий. Например, никелированные покрытия будут продлевать срок эксплуатации пластмассы. Дело в том, что никель может обжимать пластмасс, сильно укрепляя материал.

Особенности структурного состава, которые будут нанесены на электропроводный слой покрытия, могут сильно разниться. Речь пойдет о пленках осветленного, блестящего, черненного, велюрового, патинированного и остальных типов. Задача пленок заключается не только в улучшении внешнего вида изделий. Например, никелированные покрытия продлевают эксплуатационный период пластмасс. Дело заключается в том, что никель может обживать пластмассу, ощутимо укрепляя материал. Чтобы удалось создать гальваническое покрытие, требуется электролит.

Существуют разные виды используемых электролитов, в том числе:

- Блестящие меднения.

- Электролиты для нанесения никеля.

- Специализированные составы, на базе которых будут созданы покрытия велюрового типа или покрытия с вкраплением твердых частиц.

Также следует применять и остальные металла, например, цинк или олово. Но перед нанесением подобных типов металлов потребуется пассивирование, после которого на поверхности появится пленка (с цветом или без него). Такие типы пленок предохранят материал от ржавчины или появления налета. Химическая металлизация пластмасс характерна тем, что подслои металлического типа не имеют высокую электрическую проводимость. Во всяком случае, проводимость будет куда ниже, чем в случае с электролитом.

По этой причине при электрохимическом осаждении плотность используемого тока должна быть небольшой – от 0.5 до 1 Ампера на квадратный дециметр. Если плотность получится выше, появится биполярный эффект, что приведет к растворению покрытия около места, где есть соприкосновение с токопроводящей подвеской. В определенных случаях, чтобы избежать растворения покрытия, на осажденный химическим методом металлически слой будет нанесен никель или медь. При этом делается все это при малой плотности электрического тока, а вот дальнейшие слои будут нанесены в стандартном режиме.

Целевые материалы для металлизации

Прежде всего процедуре подвергаются металлические заготовки, которые могут быть выполнены в том числе из специальных сплавов. Дополнительное покрытие требуется для обеспечения антикоррозийного слоя, повышения качества электрической проводки или же изменения декоративных свойств. В последние годы вакуумная металлизация все чаще используется и применительно к полимерным изделиям. Данный процесс имеет свою специфику, обусловленную характеристиками структуры объектов такого рода. Реже технология применяется в отношении изделий, которые имеют низкие показатели твердости. Это касается древесины и некоторых синтетических материалов.

Покраска хромом

Сделать хромирование в домашних условиях можно несколькими способами — посредством оклеивания деталей либо элементов кузова пленкой, выполнив каталитическое, гальваническое либо химическое хромирование своими руками.

Оклейка авто пленкой хром — простое в реализации и не затратное решение. Его преимущества — обширный диапазон оттенков пленки (от золотого до перламутровых), возможность снятия износившегося покрытия. Пленка выполняет и защитную функцию, предотвращая появление на поверхности кузова царапин и потертостей.

Также хромирование своими руками в домашних условиях нередко выполняется посредством окрашивания каталитической хром-краской. Такие составы наносятся с помощью пульверизатора и сохнут при комнатной температуре, однако на выходе вы получаете лишь декоративный светоотражающий эффект (коэффициент отражения у качественных красок — до 95%), защитных свойств, характерных для покрытий полученных методом гальванизации, каталитическое хромирование своими руками не обеспечивает.

Хромирование деталей своими руками методом окрашивания состоит из следующих этапов:

Хромирование деталей является одним из бюджетных вариантов тюнинга

- Поверхность матируется мелкозернистой наждачной бумагой, удаляется пыль и деталь обезжиривается уайт-спиритом либо растворителем;

- Деталь вскрывается 2-3 слоями базовой грунтовки (применяется состав черного цвета), после высыхания грунта наносится один слой керамического лака. Сушка лака происходит в течении часа при температуре 60 градусов;

- После отвердевания лака деталь выдерживается 3 -е суток при 20 градусах и производится окрашивание хромом. Краска наносится пульверизатором с соплом 1.1-1.2 мм. в 4-5 тонких слоев, напылом (с расстояния в 30 см. при давлении подачи 2.5-3 мПа);

- Поверхность сохнет 24 часа при температуре 20 градусов (либо 1 час при 60 градусах), после чего вскрывается защитным лаком в 2 слоя. После высыхания лак полируется ветошью из микрофибры с применением полировочной пасты.

Красящие составы с хром-эффектом, помимо металлических поверхностей, позволяют выполнить хромирование пластиковых деталей в домашних условиях, также они пригодны для обработки стекла, пенопласта, дерева.

Признанные преимущества полимеров

Разнообразие применения такого материала обуславливается тем, что на самом деле словосочетание «жидкий пластик» или «жидкая пластмасса» — условно. Это название широкой группы композитов, содержащих в своём составе жидкий полимер, который после покрытия им поверхности теряет текучесть и отвердевает (схватывается), приобретая целый ряд новых качеств, среди которых основные – прочность и твёрдость.

Другие преимущества полимерных покрытий перед другими ЛКМ:

- экономичность при нанесении;

- высокая эластичность;

- водо- и светостойкость;

- высокое сопротивление агрессивным средам и атмосферным явлениям;

- повышенная износостойкость;

- длительность эксплуатационно-технического периода (не менее 10 лет).

Еще одним плюсом является ровная, гладкая поверхность с презентабельным дорогим глянцем, с возможностью быстрого и качественного восстановления повреждённых участков покрытия.

На видео: тестирование жидкого пластика.

Металлизация пластика в домашних условиях

Существуют схожие операции получения дополнительного металлического слоя: цинкование, никелирование, серебрение. Хромировка деталей (процесс нанесения хрома на изделие) включает несколько функций: Хромирование в домашних условиях может осуществляться несколькими способами:

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек.

Для защиты от испарений используют очки и маску-респиратор. Чтобы провести хромирование своими руками в домашних условиях на достойном уровне, часть инвентаря предлагается изготовить из подручных средств.

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока).

Хромирование пластика в домашних условиях

Изделия, имеющие хромовое покрытие, имеют эстетичный и привлекательный внешний вид, именно поэтому они настолько популярны и стоят дороже нехромированных аналогов.

Но что делать, если на рынке нет вариантов с хромовым покрытием, или хочется придать соответствующий внешний вид уже имеющимся в наличии вещам без хромового слоя? В подобной ситуации может помочь хромирование пластика в домашних условиях.

Для хромирования пластмассы своими руками дома необходимо подготовить следующие материалы и инструменты: подходящая по размерам ёмкость, в которую будет налит диэлектрический раствор, это может быть стеклянная банка или пластиковое ведро; электролитный раствор; пластиковое ведро или пластиковый тазик, в который помещают ёмкость; ящик из фанеры или дерева, который необходимо предварительно изолировать стеклотканью и утеплить минеральной ватой или песком — это нужно для хорошей термоизоляции; специальная кисть для нанесения раствора; нагревательный элемент — лучше всего для этого подойдёт обыкновенный ТЭН; источник электропитания необходимого напряжения, мощности и силы тока (трансформатор или автомобильный аккумулятор); термометр, с помощью которого можно измерять жидкость с температурой до 100 0 C; кронштейн, необходимый для свободного подвешивания обрабатываемой детали в ёмкости; щиток для плотного накрывания ёмкости — это может быть лист из фанеры; зажим.

Хромирование деталей в домашних условиях — подробная инструкция и советы

- Во-вторых , респиратор, специальные очки, прорезиненные перчатки и фартук – обязательно.

- В-третьих , как утилизировать «отходы производства»?

- Во-первых , эффективная вентиляция. Причем она должна быть не естественной, а принудительной (вытяжной).

Понадобятся материалы и приспособления. Они на рисунке обозначены соответствующими позициями: И последнее.

Если она будет просто лежать на дне банки, то одна ее сторона останется без покрытия. Следовательно, ее нужно держать во время обработки в подвешенном положении. Тип кронштейна, его крепление «изобрести» несложно.

- На выходе должно быть напряжение постоянного тока, причем с возможностью регулирования номинала. Если делать все вручную, то понадобится хотя бы обыкновенный реостат.

- Сечение соединительных проводов подбирается по максимальной силе тока.

Основные задачи металлизации

В зависимости от области применения металлизированных деталей перед специалистом гальваником ставятся диаметрально противоположные задачи. Если в первом случае, для получения качественного готового изделия из металлизированной пластмассы требуется прежде всего обеспечить прочность сцепления слоя металла с поверхностью диэлектрика, то при реализации методов гальванопластики необходимо обеспечить свободное извлечение формы, зачастую без ее разрушения.

В гальванопластике данная задача решается достаточно просто, для формирования тонкого слоя токопроводящего материала с целью дальнейшего нанесения на поверхность изделия слоя никеля, меди или другого металла гальваническим методом используют высокодисперсный графит или специальный токопроводящий лак. Подробнее о методах гальванопластики, различных приемах, особенностях процесса мы напишем в одной из следующих статей, сейчас остановимся на изготовлении готовых деталей из диэлектриков методом металлизации.

Как уже указано выше, для получения качественного изделия, прежде всего необходимо обеспечить достаточную прочность сцепления металлического слоя с поверхностью диэлектрика. Для изделий из пластмасс достаточной считается прочность сцепления равная 0,8-1,5 кН/м на отслаивание и 14 МПа на отрыв. Данные значения обеспечиваются путем тщательной подготовки поверхности детали перед нанесением металлического слоя, а также контролем однородности состава исходного сырья деталей. Для изделий, получаемых методом литья под давлением или формования исключается использование каких-либо разделительных смазок, которые могут оказать негативное воздействие на прочность сцепления слоя и основы.

Особенности слесарно-механических способов восстановления деталей

Начнем с них, потому что именно они используются в подавляющем большинстве ситуаций, даже после других методов – для доводки. Хотя наиболее распространенные объекты их применения – плоскости: направляющих, клиньев, планок.

С их помощью также ремонтируют винты, валы, оси и тому подобные элементы, причем начиная с центровых отверстий. Если царапины, потертости, овальность и другие риски незначительны (до 0,02 мм), поверхности подвергаются шлифовке, если же деформации более глубокие и серьезные, требуется провести наращивание с последующим обтачиванием и выравниванием до ближайших по значению стандартных параметров.

Ключевая особенность – правильный выбор базы: в этом случае основная установочная уже не подойдет, поэтому следует ориентироваться именно на вспомогательную.

Если износ значительный, в ходе механического способа восстановления деталей зачастую используют промежуточные компенсаторы, которые могут быть:

- подвижные – устраняющие образованный зазор посредством своего перемещения и, таким образом, делающие ремонт необязательной мерой;

- сменные – актуальные тогда, когда люфт уже слишком велик, чтобы его могло нивелировать простое перекрытие комплектующими.

Несколько типовых случаев использования данных элементов:

- посадка на клей (или напрессовка) втулки на цилиндрическую наружную поверхность направляющей оси;

- установка полувтулки на изношенную шейку коленчатого вала;

- использование ввертыша для отверстия с расточенной резьбой;

- компенсация истирания плоскостей при помощи привинченной планки.

Скрепление обычно происходит с одним из элементов сопряжения.

Отдельную группу представляют собой дефекты, появляющиеся и развивающиеся вследствие накопления внутренних напряжений, действия чрезмерных усилий или возникновения трещин и пробоин, больших царапин и задиров, участков выкрашивания. В этих случаях можно выполнить заливку или запайку, поставить штифт или заплатку – в зависимости от материала и характера повреждения.

Процесс хромирования пластика

Хромированием называется процедура получения зеркальных поверхностей за счёт напыления химических компонентов на пластиковую, стеклянную, деревянную или металлическую основу. Этот процесс популярен в кругах автолюбителей, так как помогает придать пластмассовым деталям более эстетичный внешний вид.

Покрытые хромом элементы автомобильных кузовов и мотоциклов, принадлежности ванных комнат и кухонь, предметы декора и детали наружной обшивки домов являются с каждым годом более востребованными. Хромировать пластиковые элементы можно и дома с помощью подсобных средств.

Хромирование пластиковых деталей используется в декоративных целях. Благодаря хромированию скрываются несущественные повреждения поверхностей базового материала и улучшаются его характеристики. Оптимизируются такие свойства, как:

Цели металлизации пластмасс

- стойкость к негативным воздействиям окружающей среды;

- твердость базового материала;

- устойчивость к высоким температурам;

- износостойкость;

- привлекательность внешнего вида.

Процесс химического хромирования требует внимательного и ответственного подхода в области техники безопасности.

Место проведения работы в домашних условиях должно хорошо проветриваться, потому что во время осуществления хромирования в воздухе могут оказаться химически активные элементы, способные навредить здоровью. В качестве помещения для проведения хромирования подойдёт гараж или, в летние месяцы, навес на улице, а также открытая веранда с крышей. На крайний случай можно использовать балкон.

Прямое попадание на кожу применяемых во время хромирования реактивов может привести к серьёзным химическим ожогам. К тому же, нередки отравления организма.

Подготовительные работы

Для выполнения хромирования необходим гальванический аппарат, который можно собрать собственноручно.

- Нужно выбрать кисть с густой щетиной.

- Затем сама щетина и ручка удаляются, а мембрана кисти обматывается свинцовым проводом.

- Далее на кисть изготавливается и устанавливается ручка с полым корпусом из оргстекла. Это позволит наполнять кисточку электролитом.

- В качестве источника тока должен выступать мощный трансформатор, к которому будут подключены анод и катод (можно применить автомобильный аккумулятор, но в схеме будет отсутствовать диод).

- К изготовленной ранее специальной кисти подключается диод, а анод подключается к кабелю, ведущему к понижающей обмотке трансформатора.

- Катод устанавливается на элементе, который необходимо хромировать.

- Затем устанавливается ёмкость для хромирования и готовится специальный состав с равными пропорциями едкого натра, кальцинированной соды, силикатного клея и воды. Раствор тщательно перемешивается и доводится до кипения.

- Деталь, которая должна пройти процесс хромирования, помещается в готовый раствор для обезжиривания.

- Готовится специальный электролит с использованием хромового ангидрида, серной кислоты и воды.

- Прежде чем начать хромирование пластика самостоятельно, необходимо переодеться в спецодежду, защитить кожу рук, глаза и органы дыхания специальными средствами (очки, резиновые перчатки, респиратор).