Содержание

- 1 Характеристики резьбовых соединений

- 2 Краткая история

- 3 Классификация резьбовых соединений

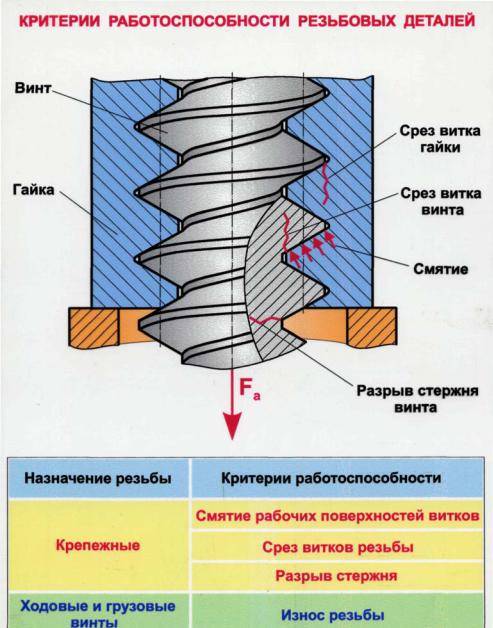

- 4 Механические свойства резьбового соединения 4.1 Механические свойства болтов, крепёжных винтов и шпилек

- 4.2 Механические свойства гаек

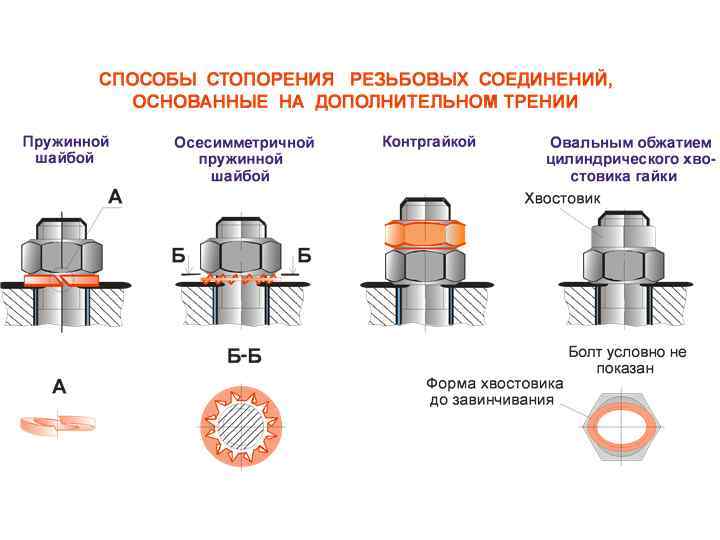

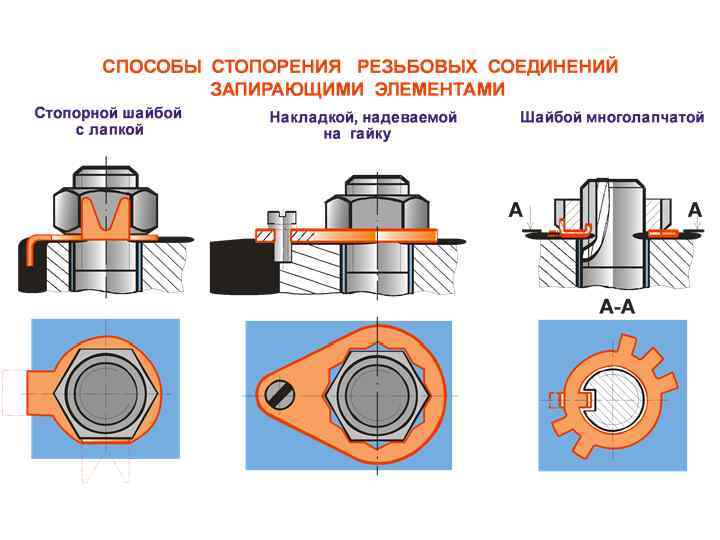

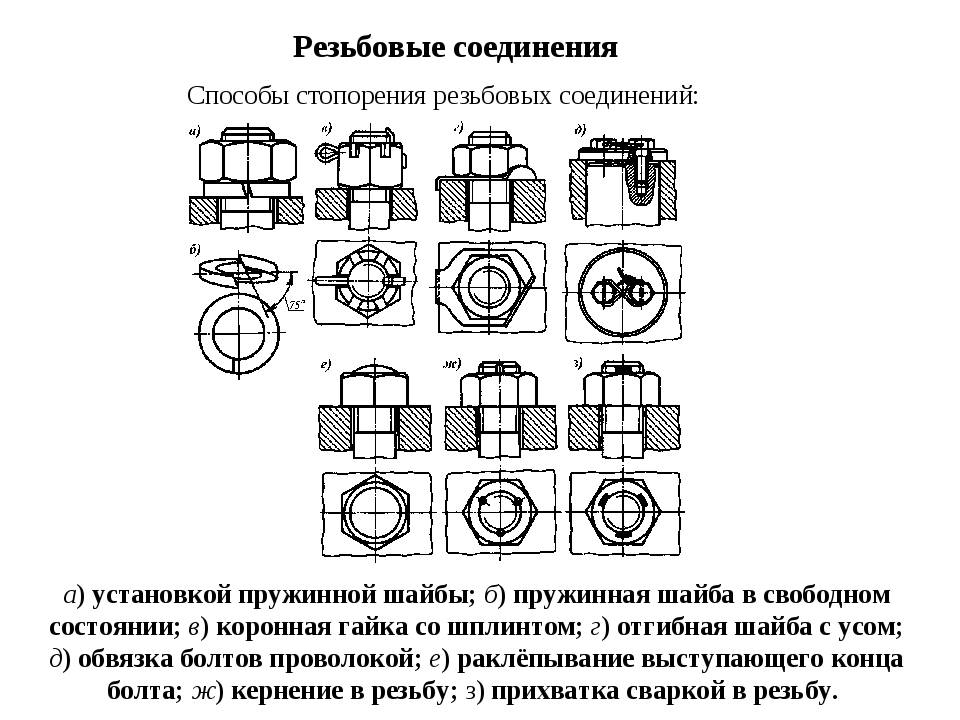

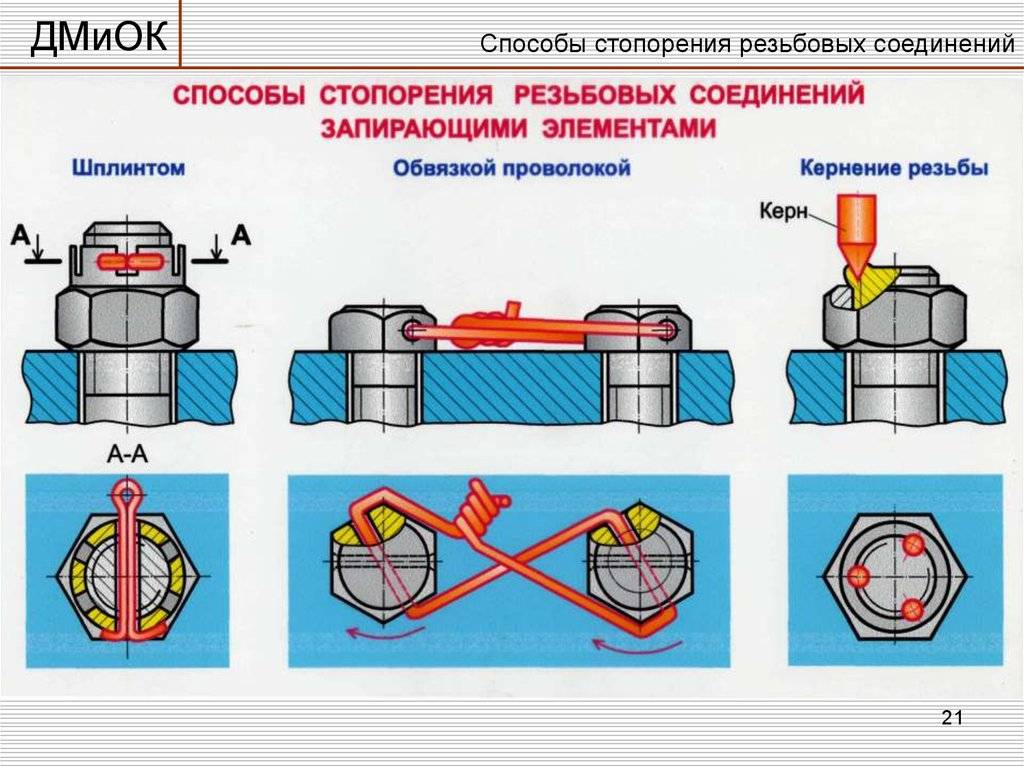

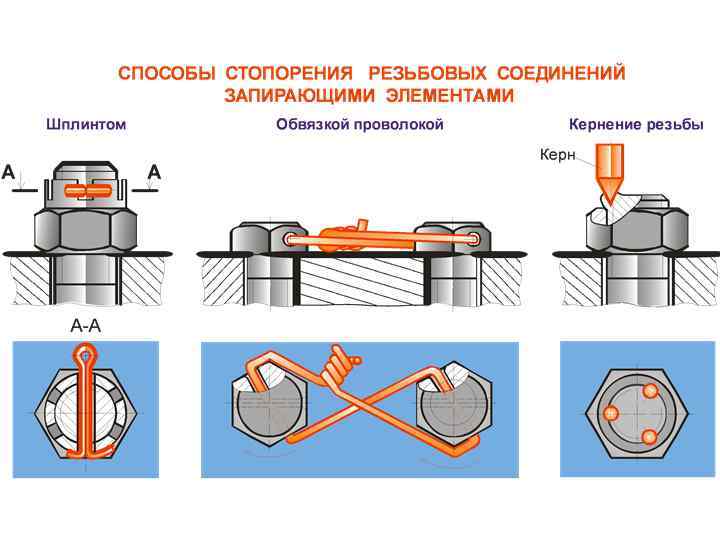

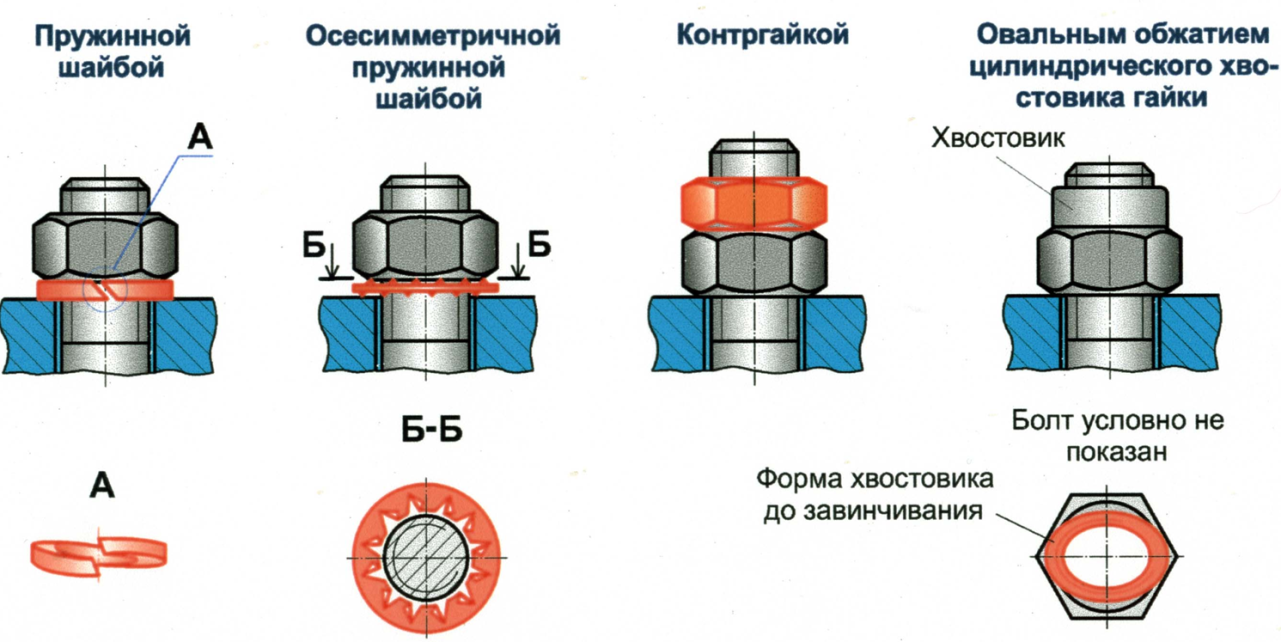

5 Стопорение резьбового соединения

- 5.1 Контрование

5.2 Шплинтование

5.3 Вязка (контровка) проволокой

5.4 Установка пружинной шайбы

5.5 Установка стопорной шайбы с лапкой или носком

5.6 Приварка, пайка, расклёпывание, кернение

5.7 Нанесение на резьбу клея, лаков, краски

5.8 Использование гаек с некруглой резьбой

5.9 Использование анкерных гаек

6 См. также

7 Примечание

8 Литература

9 Ссылки

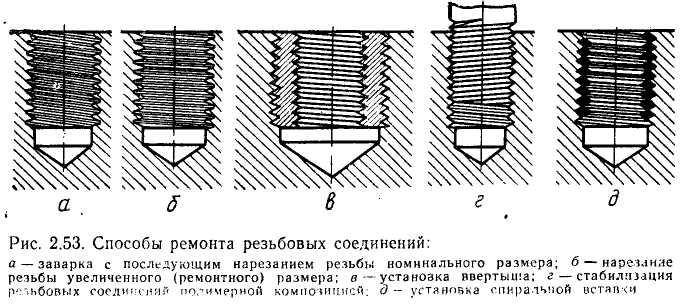

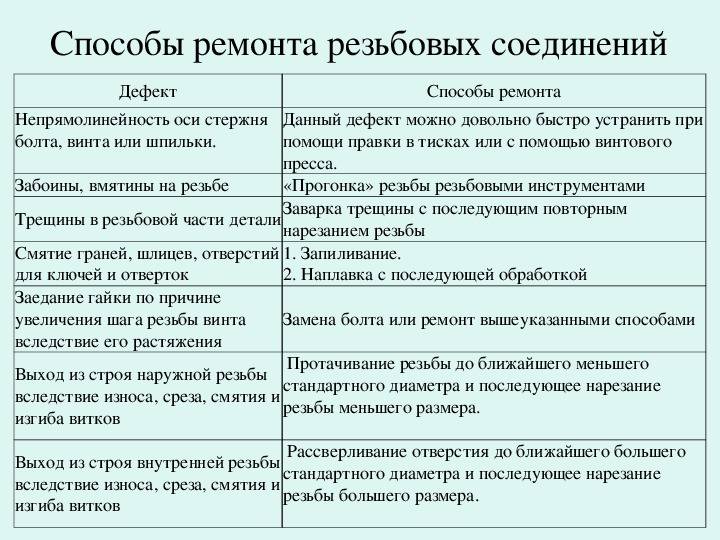

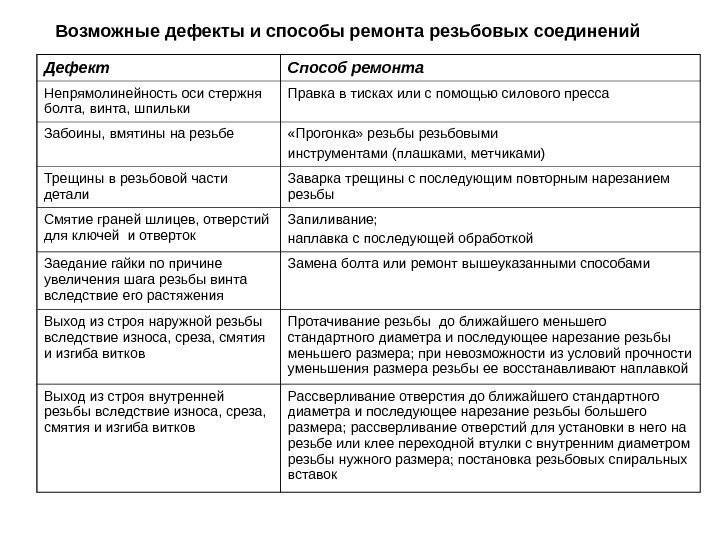

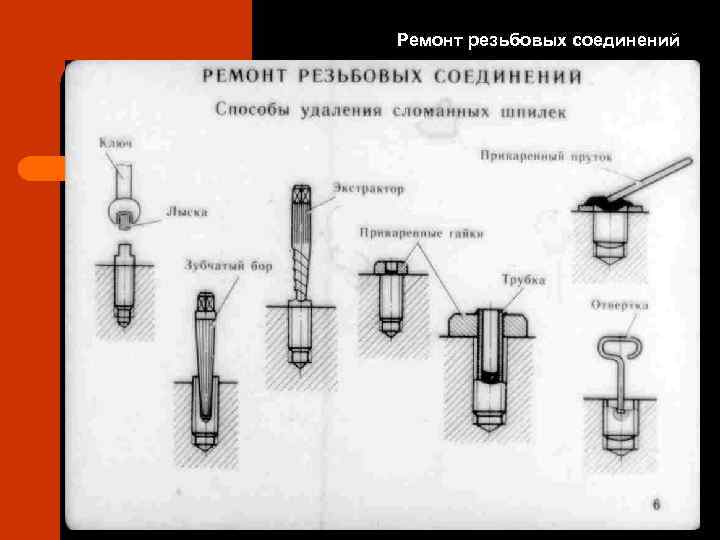

Способы ремонта

Можно восстановить сорванную резьбу при помощи рассверливания отверстия под больший диаметр и нарезки новой. Это достаточно эффективный метод. Но не всегда конструктивные особенности позволяют рассверлить отверстие. Среди достоинств такого метода – доступность и дешевизна, а также отсутствие необходимости в каких-либо других деталях. Но при этом изменится размер и другие характеристики резьбы. Также за счет увеличения диаметра отверстия конструкция может ослабиться.

Наряду с простым рассверливанием можно установить специальную резьбовую втулку. Эту технологию применяют в том случае, когда нет возможности для рассверливания ремонтного отверстия. Метод достаточно простой, а отличается он тем, что характеристики резьбы никак не изменяются. Но отверстие большего диаметра не всегда можно изготовить, а еще ремонтную втулку в отверстии нужно надежно зафиксировать.

Есть и третий, более эффективный, способ ремонта, который не имеет существенных недостатков. Здесь применяется восстановитель резьбы. Это специальные комплекты, состоящие из резьбовых вставок или металлонаполненных химических продуктов. Этот способ восстановления хорош тем, что использовать его можно везде, даже при ремонте автомобиля в поле. Существует несколько современных продуктов для ремонта резьбовых соединений.

На сегодняшний день особой популярностью у специалистов пользуется продукция таких брендов, как Helicoil, а также Loctite. Существуют и другие производители, которые изготавливают подобные наборы для ремонта резьбы. Но их эффективность значительно ниже.

Государственные стандарты

Система выбора необходимого способа определяется принятыми государственными, отраслевыми стандартами и изложена в Единой Системе Конструкторской документации (ЕСКД). Она включает:

- ЕСКД Изображение резьбы (ГОСТ 2.311-68);

- отраслевой стандарт (ОСТ) 39502-77 (определяет способы, параметры и возможности различных видов крепления);

- все крепёжные изделия оговорены в ГОСТ 27017-86.

Для каждого вида фиксации резьбового соединения предусмотрен свой стандарт. Например, выбор пружинной шайбы производится на основании ГОСТ 6402-70.

Следовательно, все резьбовые соединения ГОСТ ЕСКД стопорятся на основании руководящих документов. Единая система конструкторской документации позволяет определить существующие способы предотвращения разъединений и выбрать необходимые детали для решения этих задач.

Метрическая резьба

Самым распространенным видом резьбовых соединений является метрическая резьба. Ее профиль выполняется в соответствии с ГОСТ 9150-81 в форме равностороннего треугольника с углом 60°. Шаг метрической резьбы может составлять 0,25-6 мм, а внешний диаметр — от 1 мм до 600 мм. Такой тип резьбового соединения применяется при изготовлении большинства крепежных деталей.

Кроме того, применяется коническая метрическая резьба с диаметром 6–60 мм конусностью 1:16. Этот тип нарезки позволяет выполнять герметичные соединения. При ее использовании достигается стопорение крепежа, что исключает необходимость применения стопорных гаек.

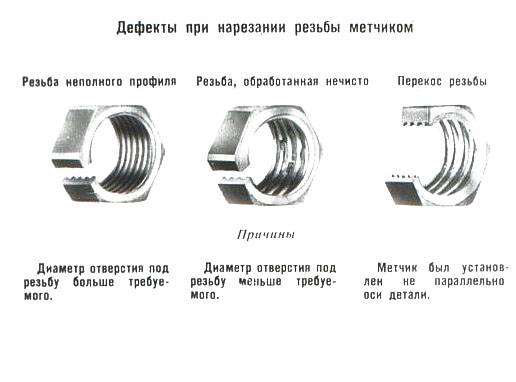

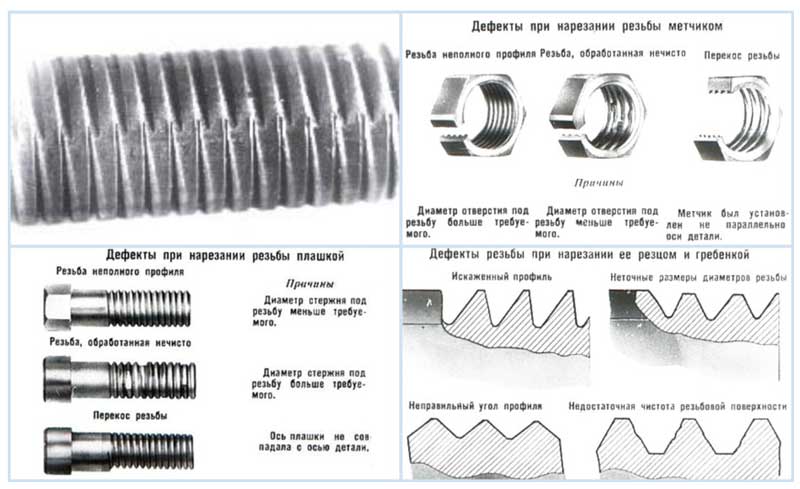

Нарезка резьбы

Если резьба уже нарезана, то выполнить соединение элементов очень просто. Однако в некоторых случаях резьбу приходится нарезать самостоятельно. Чтобы выполнить эту работу потребуется метчик и плашка. Первый инструмент используется для нарезки внутренней резьбы, второй нарезает резьбу на наружной стороне детали. Выбирают инструмент в зависимости от таких параметров:

- материал труб;

- их диаметр;

- тип резьбы, который требуется нарезать.

Для выполнения работы потребуется выполнить следующие операции:

- труба протачивается;

- выполняется базовый проход;

- вкручивается метчик (или накручивается плашка) до получения нужной длины резьбы.

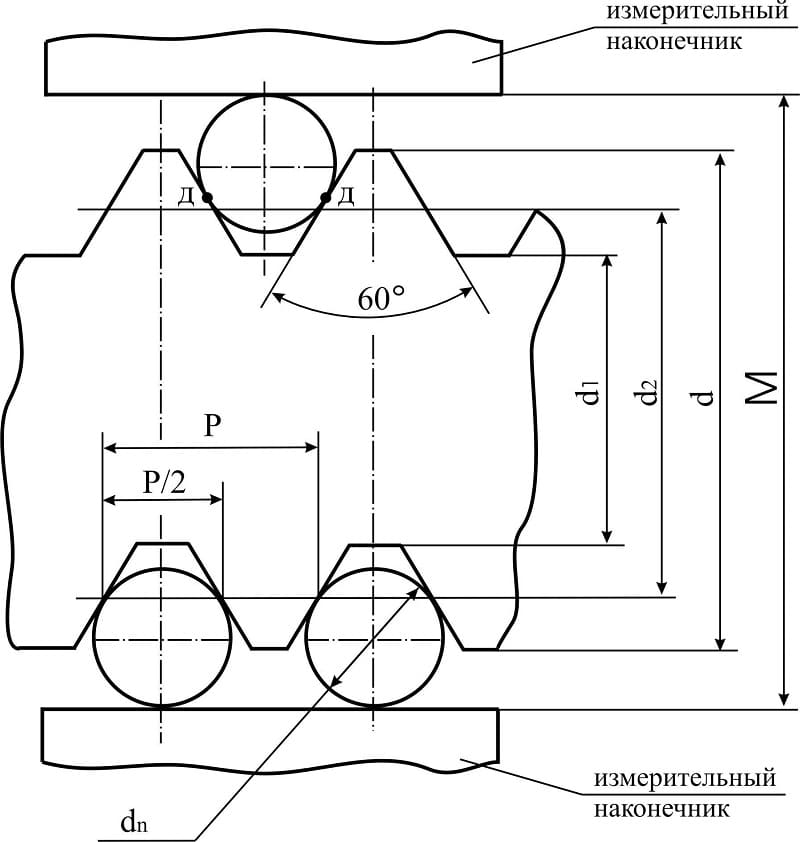

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны

Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.

Примечание

- В утратившем силу в РФ стандарте ГОСТ 1497.4-87 существовал также класс прочности 6.6.

- Минимальный класс прочности гайки для данного класса прочности болта при создании болтового соединения.

- Стандарт, применяемый в автомобилестроении.

- ksi = 1000 psi = 6,895 MPa.

- ГОСТ Р 52627-2006 не определяет конкретные марки стали, указывая только на химический состав и некоторые механические свойства. Приведённые в таблице марки стали являются наиболее употребительными в технике для данных классов прочности.

- ГОСТ Р 52628-2006 не определяет конкретные марки стали, указывая только на химический состав и некоторые механические свойства. Приведённые в таблице марки стали являются наиболее употребительными в технике для данных классов прочности.

В каких случаях используется?

При сборке трубопроводов различного назначения нередко применяется стыковка на резьбу. Для выполнения стыка необходимо наличие резьбы на наружной поверхности торца трубы и внутренней на стыкуемой детали.

Этот тип стыковки используется для выполнения следующих работ:

- соединение двух труб, для выполнения этого стыка устанавливается муфта соединительная, имеющая с двух сторон внутреннюю резьбу;

- стыковка двух элементов разного диаметра, для этого потребуется специальная переходная муфта;

- выполнение поворота трубопровода, в этом случае используется фитинг в виде уголка;

- разветвление трубопровода, для присоединения дополнительной ветки применяется тройник или крестовина;

- создание тупиковой ветки, при необходимости на трубу устанавливается заглушка;

- присоединение различных приборов при помощи переходного штуцера с резьбой.

Лучшие производители и примерная цена

Резьбовые фитинги производятся в каждом регионе, магазины забиты изделиями известных и неизвестных производителей. Импортные изделия стоят дороже отечественных в несколько раз. Дизайн и качество чешских, немецких, итальянских и турецких изделий выше, но ненамного (если сравнивать с фирменными отечественными, а не ноунеймом).

Лидеры рынка – совместное российско-итальянское производство VALTEC, немецкая фирма OVENTROP, COMAP (Франция), ALTSTREAM (Россия), Henco (Бельгия), UPONOR (Финляндия).

Простые фирменные муфты и тройники диаметров ½-1″ стоят от 150 до 500 рублей. Муфта с накидной гайкой таких же диаметров – 200–550 рублей. У производителей попроще американка стоит порядка 100 рублей, муфта – 80 рублей.

Плюсы и минусы

Разберемся, какие есть плюсы у резьбовых стыков элементов трубопровода и есть ли у этого способа соединения недостатки.

Плюсы

Положительных свойств у резьбовых соединений труб немало, это:

- возможность использовать для сборки элементы из разных материалов (исключением являются мягкие полимерные материалы);

- возможность выполнить соединение и, при необходимости, нарезать резьбу самостоятельно;

- достаточный уровень герметичности;

- возможность быстро разобрать и вновь собрать соединение, это необходимо для выполнения ремонта или модификации.

Минусы

Основными недостатками этого вида стыковки является:

- меньший уровень герметичности по сравнению со сварными соединениями;

- со временем соединение ослабляется, поэтому оно нуждается в периодическом обслуживании.

Со временем любое соединение на резьбе ослабляется и в этом месте возможно возникновение течи. Плюс в том, что ослабление идет медленно, и если регулярно обслуживать систему, то риск протечек минимален.

Однако обслуживать можно не каждый трубопровод, если проводка скрытая, то проверять прочность резьбовых соединений будет проблематично. Поэтому в этом случае рекомендуется предпринимать дополнительные меры безопасности.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Использование болгарки и дрели

Когда все возможные варианты исчерпаны, а задача как выкрутить болт осталась не решённой, приступают к самому радикальному средству. В ход идёт шлифовальная машина, называемая болгаркой и электрическая дрель с набором свёрл.

На болгарку закрепляют обрезной круг по металлу (лучше тонкий с алмазным напылением). С его помощью срезают шляпку у самого основания. Затем используют дрель со сверлом. Диаметр сверла выбирают исходя их диаметра стержня. Целесообразно провести предварительное высверливание меньшим диаметром. Затем использовать сверло равное по диаметру размеру стержня. Высверливать необходимо аккуратно.

Резьбу после этих операций предстоит восстанавливать заново.

Нарезка резьбы

Если резьба уже нарезана, то выполнить соединение элементов очень просто. Однако в некоторых случаях резьбу приходится нарезать самостоятельно. Чтобы выполнить эту работу потребуется метчик и плашка. Первый инструмент используется для нарезки внутренней резьбы, второй нарезает резьбу на наружной стороне детали. Выбирают инструмент в зависимости от таких параметров:

- материал труб;

- их диаметр;

- тип резьбы, который требуется нарезать.

Для выполнения работы потребуется выполнить следующие операции:

- труба протачивается;

- выполняется базовый проход;

- вкручивается метчик (или накручивается плашка) до получения нужной длины резьбы.

Центр МОТОР−М

В процессе эксплуатации, а чаще при проведении каких – либо демонтажно-монтажных и ремонтных работ на двигателе происходит повреждение различных резьбовых соединений.

Наиболее часто встречаются следующие повреждения резьб:

- — заклинивание, обрыв и выкручивание с прикипевшими остатками резьб крепления ГБЦ;

- — обрыв болтов крепления постели блока цилиндров;

- — заклинивание и проворот свечей зажигания;

- — заклинивание «прикипевших» свечей накала;

- — обрыв шпилек крепления выпускного коллектора и турбины;

- — повреждения резьб и обрыв болтов крепления крышек постелей головки блока цилиндров.

Часто приходится восстанавливать резьбы с применением сварки.

Стоимость работ по восстановлению резьб (2020 г):

| Ремонт резьбы в блоке цилиндров | ЦЕНА за отверстие, руб. |

| Ремонт резьбы крепления ГБЦ | 1 452 |

| Ремонт резьбы крепления крышек постелей БЦ | 1 452 |

| Восстановление резьбы в блоке цилиндров (крепления кронштейнов) футоркой | 726 |

| Нарезание резьбы увеличенного размера | 218 |

| Изготовление футорки | От 350 до 500 |

| Ремонт резьбы в головке блока цилиндров | ЦЕНА за отверстие, руб |

| Ремонт резьбы свечи (зажигания) | 1386 |

| Восстановление резьбы свечи накала | 3465 |

| Ремонт резьбы крепления крышек постелей ГБЦ | 726 |

| Ремонт резьбы крепления футоркой | 726 |

| Нарезание резьбы увеличенного размера | 218 |

| Изготовление футорки для восстановления резьбы | 360 |

| Ремонт резьбы Коленвала | ЦЕНА за отверстие, руб |

| Удаление болта коленвала и прогонка номинальной резьбы | 1 386 |

Ремонт резьб в алюминиевом блоке

Футорка изготовление

Восстановление резьбы свечи накала

Восстановление резьбы крепления коллектора

Ремонт резьбы свечи

Восстановление места под форсунку

Вопрос 38 Ремонт резьбовых соединений

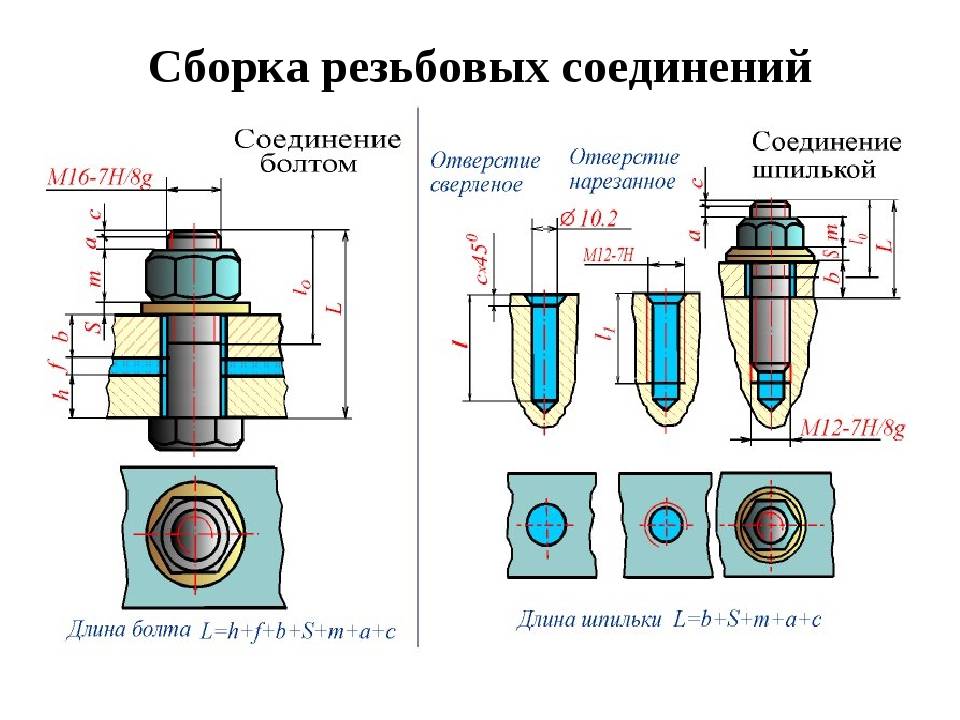

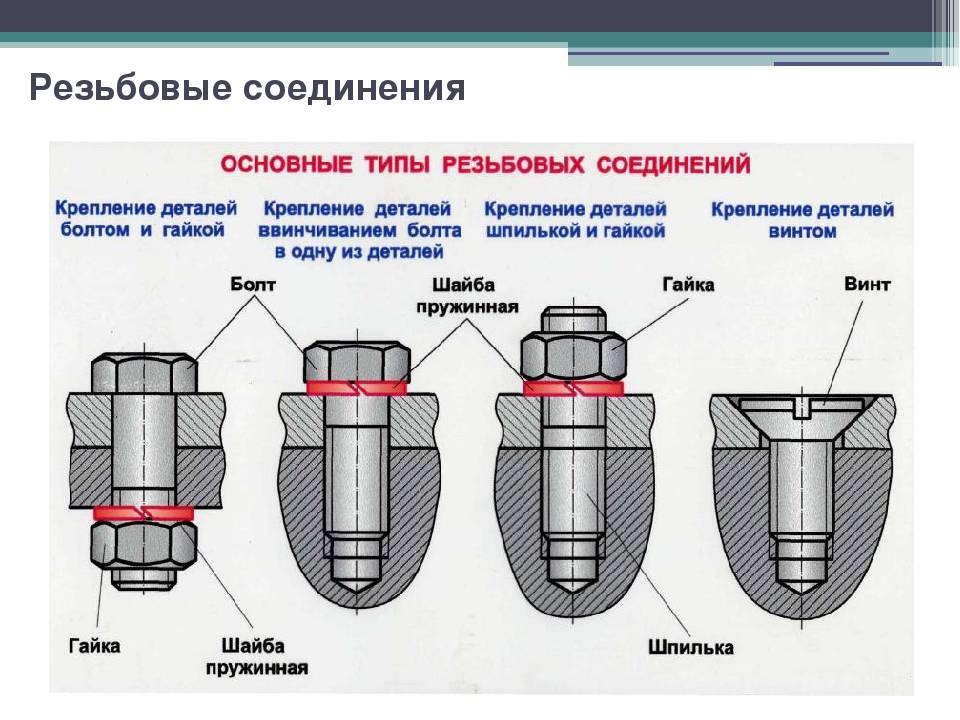

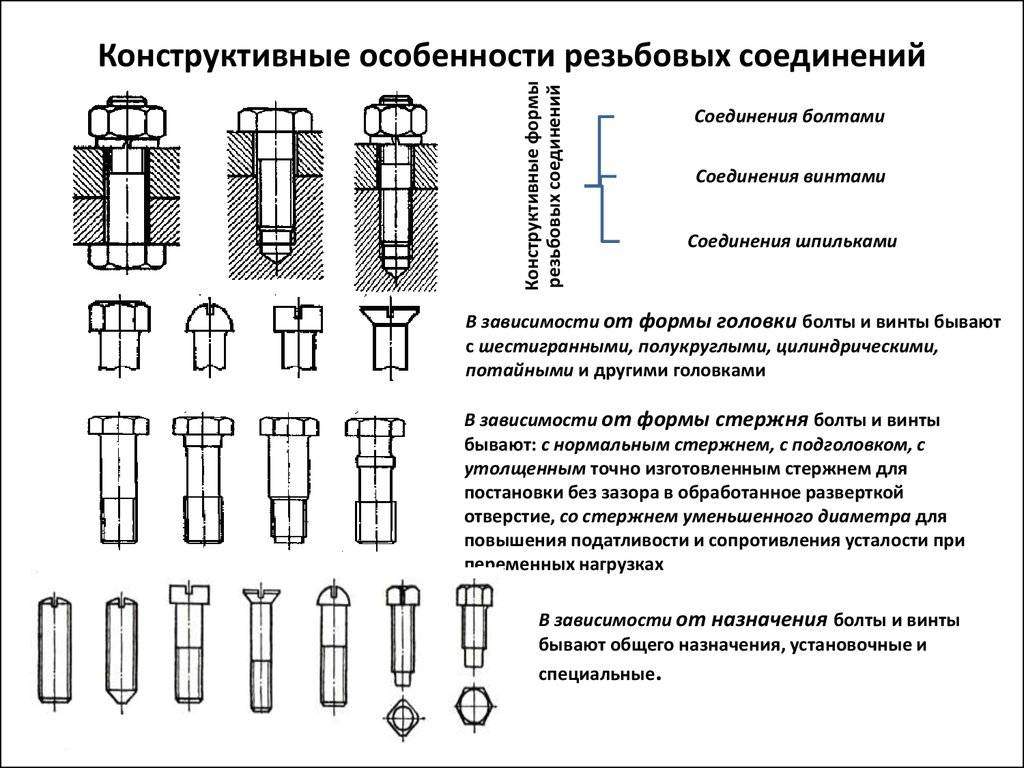

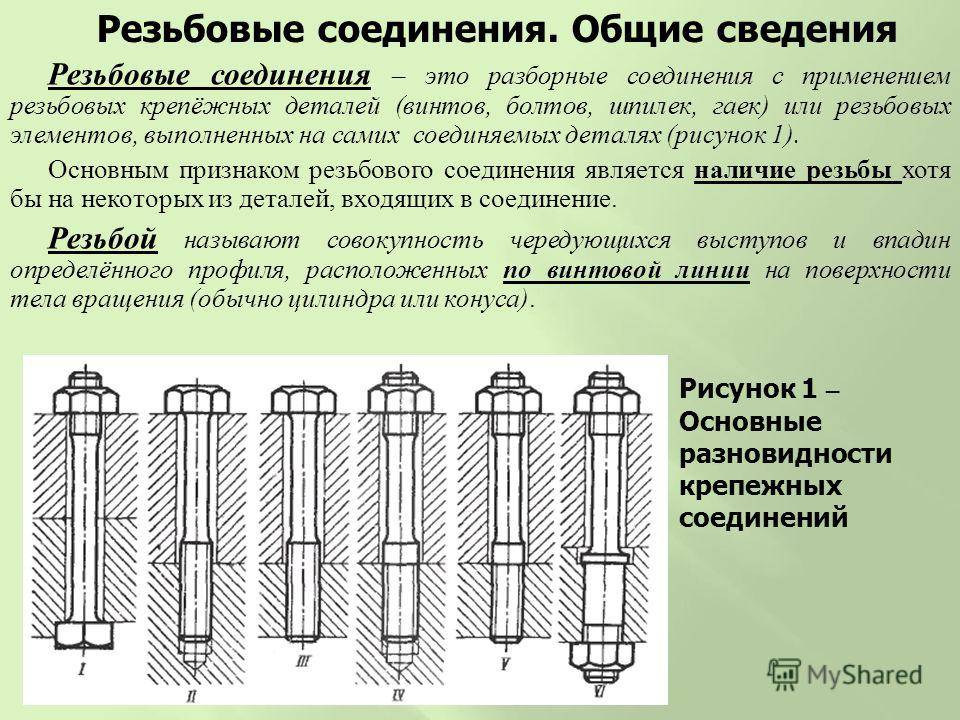

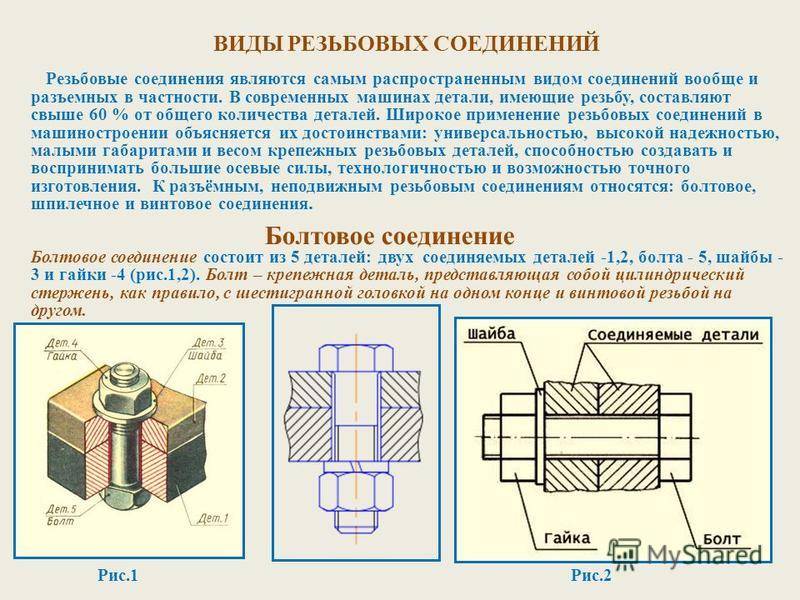

Существуют следующие виды резьбовых соединений:

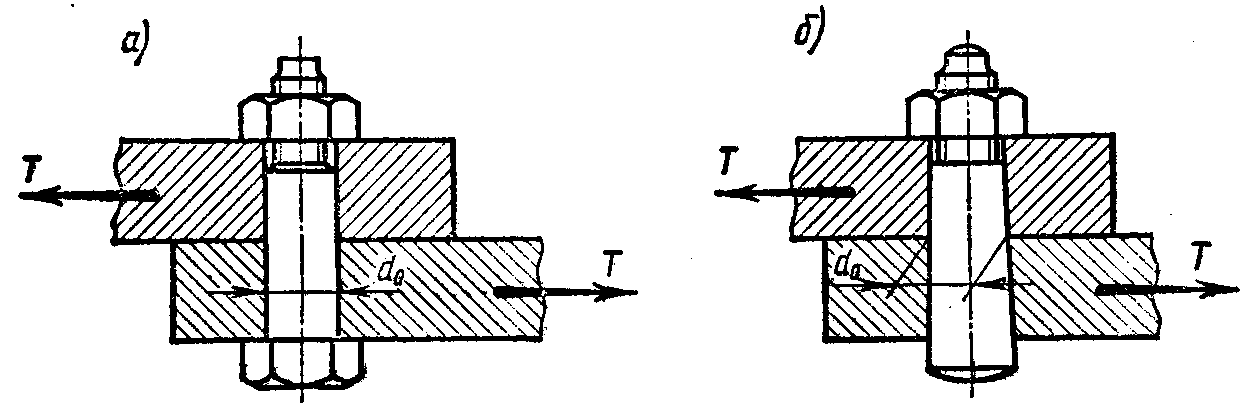

— болтовое; целесообразно применять в соединениях небольшой толщины и часто подвергаемые сборке и разборке;

— винтовое; используется когда болтовое соединение не применимо, из-за того, что нет места гайке;

— с помощью шпильки; применяют в условиях частой разборки.

Резьбовые соединения выполняются как при помощи резьбовых крепежных деталей, так и посредством резьбы, нарезанной в корпусах, валах и др. деталях.

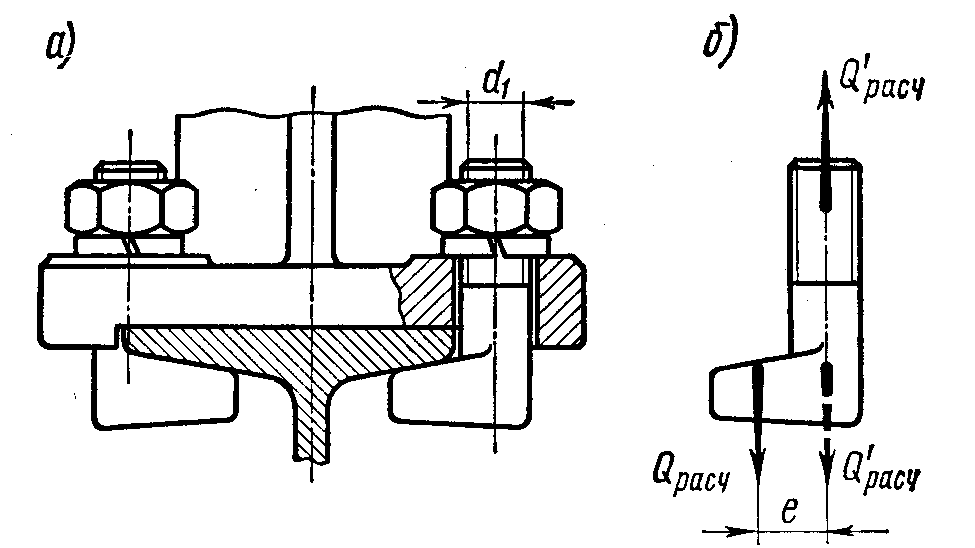

В резьбовых соединениях, особенно воспринимающих во время работы большие или знакопеременные нагрузки, повышенные износы и повреждения возникают из-за недостаточной затяжки винтов и гаек. Резьба разрушается также от чрезмерных затяжек гайки или винта. При совместном воздействии различных нагрузок наблюдается износ резьбовых соединений,

проявляющийся следующим образом:

— болты и винты растягиваются; удлиняется в результате действия осевых рабочих нагрузок и усилий затяжки стержень болта;

— шаг резьбы и ее профиль нарушаются; изменяется профиль резьбы по среднему диаметру — увеличивается зазор (наблюдается у винтов и часто отвертываемых крепежных болтов);

— гайки «заедают» (изменяется под действием осевых рабочих нагрузок шаг резьбы) ;

— износ граней головок болтов и гаек.

— сминаются под действием рабочих нагрузок рабочие поверхности профиля резьбы;

Изношенные или поврежденные крепежные болты и винты не ремонтируют, а заменяют новыми.

Для облегчения разъема соединений производят остукивание гайки, вводят керосин в резьбовое соединение, срубают гайки.

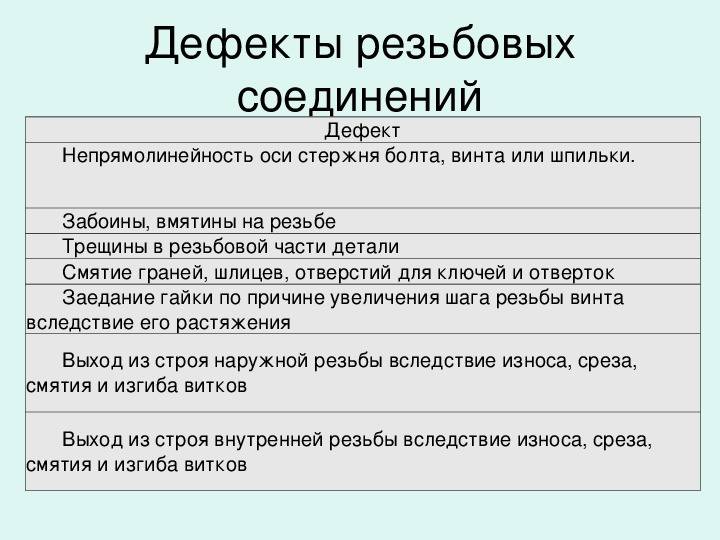

Дефекты деталей резьбовых соединений и их ремонт;

1) Износ, срыв, смятие резьбы на болтах, валах:

— срезают изношенную резьбу и (если это допускается условиями прочности) нарезают новую, обрабатывая ее до ближайшего диаметра по стандарту; (детали значительного диаметра).

— на деталь насаживают втулку либо бандаж с резьбой (детали значительного диаметра).

2) Износ, срыв, смятие резьбы в корпусах:

Изношенную или сорванную резьбу в отверстиях детали обычно не восстанавливают, производя ремонт следующим образом:

а) отверстие просверливают на большую глубину (если это возможно) и снова нарезают в нем резьбу; в углубленное отверстие ввертывают новый винт с удлиненной резьбовой частью;

б) отверстие рассверливают, нарезают новую резьбу большего диаметра и ставят новые винты с резьбой данного диаметра; отверстие для винта во второй соединяемой детали рассверливают.

в) изготовляют взамен старой шпильки новую с уступом и резьбой двух диаметров (рисунок 4.63, а):большего — для завинчивания шпильки в одну из соединяемых деталей и меньшего — для соединения со второй и стягивания их гайкой;

г) восстанавливают номинальную (первоначальную) резьбу: существующее отверстие рассверливают, нарезают новую резьбу, затем изготовляют, переходную втулку (с наружной и внутренней резьбой, рассчитанной на нормальный винт), устанавливая ее заподлицо с плоскостью детали и стопоря штифтом (рисунок 4.63, б).Однако при этом переходная втулка должна быть толстостенной, поэтому предпочтительнее устанавливать ее на эпоксидном клее (рисунок 4.63, в)

д) изношенное резьбовое отверстие в детали «заглушают», высверливая рядом с ним другое отверстие и нарезая в нем резьбу требуемого диаметра. Новое отверстие просверливают и во второй соединяемой детали.

Рисунок 4.63 — Схемы ремонта резьбовых соединений с помощью установки:

а —

новой шпильки с уступом двух диаметров,

б

— втулки с наружной и внутренней резьбами,в — втулки на клей

3 Забоины, вмятины на резьбе устраняются «прогонкой» метчиками, плашками или сопряженной деталью.

4 Смятие граней гаек, головок болтов устраняется запиливанием или наплавкой, с последующей обработкой граней.

5 Непрямолинейность оси стержня, болта, винта, шпильки устраняются правкой в тисках или с помощью винтового пресса.

Кто кого зафиксировал?

Ну что сказать? Общее впечатление довольно жалкое. Из двадцати одного испытанного препарата только шесть смогли выдержать скромненький начальный момент 5 Н·м и только два из оставшихся продвинулись дальше 10 Н·м.

Впрочем, тефлоновая гайка и гроверная шайба также сошли с дистанции на первом же этапе. И лак для ногтей оказался профнепригодным в серьезных делах. Чуть дольше продержался внезачетный клей, оставшийся после предыдущих экспертиз, — он сдался при нагрузке 10 Н·м. А самое любопытное, что при моменте 30 Н·м… срезало шплинт! Казалось бы, металлическая деталька прослужит подольше, но она лишь повторила результаты лучшего из проверенных нами препаратов.

Победителем стал американский препарат IMG MG‑414 High Strength. Кстати, он далеко не самый дорогой. Второй результат тоже у «американца» — это Permatex 24026. Третье место при таких результатах испытаний присуждать нет смысла.

Полученные результаты относятся к конкретной выборке фиксаторов резьбы и не могут служить характеристикой всей продукции фирмы в целом.

И еще. Помните: чем больше площадь обработанной поверхности, тем сильнее фиксатор в нее «вцепится».

Но не бойтесь применять фиксаторы: наш эксперимент показал, что в случае необходимости вы гарантированно отвернете любое обработанное ими соединение в автомобиле.

Гровер . Это пружинная разрезная шайба, используемая в качестве контрящего элемента. Гроверы нельзя применять на деформируемых материалах вроде алюминия и его сплавов, а также на меди или бронзе.

Полимерная вставка . В специальную канавку вставлена втулка, деформируемая при навертывании гайки на резьбу. После затягивания полимерная вставка увеличивает трение, препятствуя возможному ослаблению соединения от тряски. Недостатком подобного крепежа является ограниченное количество операций сборки/разборки.

Отгибная шайба . Подобные шайбы обычно изготавливают из мягкой стали и снабжают лапками. Одну из лапок отгибают на грань гайки, которую необходимо зафиксировать от отвертывания, а другую фиксируют по возможности на стягиваемой детали. Понятно, что такие детали относятся к одноразовым.

Клей или косметический лак . Из подручных средств для стопорения резьбы часто применяют лак для ногтей или клей. Основное достоинство таких приемов — простота и уверенность в том, что хуже не будет. Но указанные препараты работают не по прямому назначению, поэтому не стóит ждать от них серьезной защиты.

Шплинт . Металлический стерженек вставляют в сквозное отверстие и загибают его концы. Пока шплинт на месте, гайка не открутится. Понятно, что применять шплинты можно только со специальными гайками и болтами, имеющими отверстие. Кроме того, они не помогут зафиксировать болт или шпильку в теле детали.

Гайка с контровочным буртиком. Те, кто имел дело с передними ступицами Жигулей, наверняка помнят крупную гайку, у которой тонкий буртик следовало в двух местах загнуть в пазы цапфы. Недостаток такого решения — потребность в специальной детали типа болт и довольно редкой гайке.

Контргайка. Самое примитивное решение в борьбе с самооткручиванием — контргайки. Дополнительная гайка прижимается к основной и стопорит ее. Такое решение не везде можно использовать — требуется достаточное место на резьбовой части шпильки или болта.

Уважаемые, удлинил вал моторчика муфтой, но возникла проблема самораскручивания болта под нагрузкой.

Намертво крепить не хотелось бы, так как, возможно, конструкция приводной звездочки еще будет меняться.

Есть идея просверлить насквозь муфту со стороны вала и болта, и вставить что-то типа шпильки, либо тонкий болтик с резьбой накрутить.

UPD. По результатам советов попробую синий резьбовой фиксатор.

UPD2. Забыл указать что у меня организован реверс хода, поэтому вал “ходит” в обе стороны, так что левая резьба не подойдет.

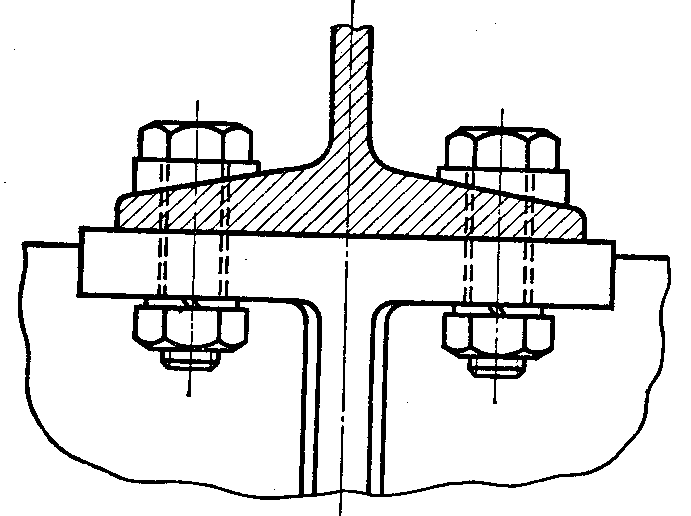

Сборка и разборка соединений на шпильках

Соединения на шпильках осуществляют неподвижной посадкой шпилек в тело детали одним из четырех способов:

- по сбегу резьбы;

- с помощью плотной резьбы;

- с помощью бурта и с упором в дно отверстия.

Правильно завернутая шпилька в отверстие должна сидеть плотно и при отвинчивании гайки даже с тугой резьбой не должна вывинчиваться из детали. Шпилька должна быть строго перпендикулярна той плоскости, в которую она ввернута. Глубину отверстия делают больше длины резьбовой части шпильки

В глухих отверстиях резьбу нарезают с большой осторожностью

Шпильки завертывают и вывертывают разными способами.

Первый способ. На свободный резьбовой конец шпильки навинчивают две гайки и верхней гайкой контрят нижнюю. Вращая ключом за верхнюю гайку, ввертывают шпильку в резьбовое отверстие плотно на сбег резьбы.

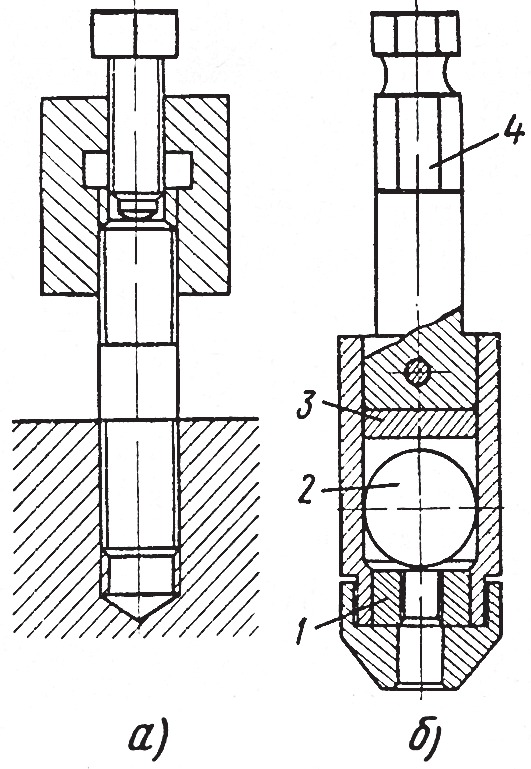

Второй способ. На конец шпильки свободно навинчивают специальное приспособление (рис. 4, а), представляющее собой высокую шестигранную гайку с внутренней резьбой для шпильки. Гайка стопорится на конце шпильки винтом, который упирается в торец шпильки. Затем обычным гаечным ключом вращают гайку за наружный шестигранник и завинчивают шпильку в деталь. Когда шпилька завинчена, стопорный винт ослабляют, придерживая гайку ключом; после этого гайка легко свинчивается со шпильки.

Для повышения производительности используют электро- и пневмоинструмент с применением специальной головки для шпильковерта (рис. 4, б). Сменную гайку 1 навинчивают на шпильку до упора-шарика 2, перемещение которого ограничивается пятой 3. При завертывании шпильковертом шпильки до конца в резьбовое отверстие в головке шарик 2 будет проскальзывать по пяте 3. После этого шпильковерт переключают на обратный ход, и головка свинчивается со шпильки.

Рис. 4. Приспособления для завертывания шпилек

Используя сменные гайки 1 можно завинчивать шпильки различного диаметра. Наличие на хвостовике шести граней 4 под ключ позволяет использовать головку при завинчивании гаек вручную.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

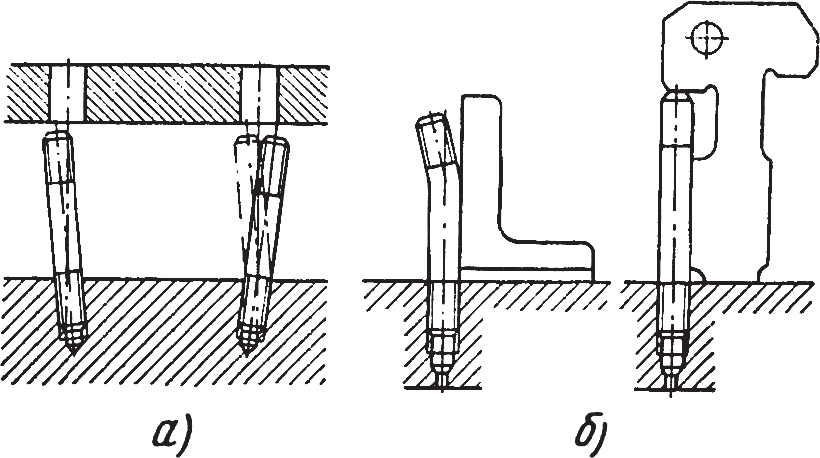

Контроль установки резьбовых шпилек осуществляется одним из двух способов:

- по шаблону для нескольких шпилек (рис. 5, а);

- по угольнику или шаблону на каждую шпильку (рис. 5, б).

Рис. 5. Контроль установки резьбовых шпилек в деталь

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня (по резьбе) и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии.

Важным условием нормальной работы резьбового соединения являются отсутствие изгибающих напряжений в стержне болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться на шпильки от руки до соприкосновения с деталью. При большом числе гаек рекомендуется завертывать их в определенном порядке Общий принцип затяжки – сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т. е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

К резьбовым соединениям предъявляют следующие требования:

- все гайки, входящие в резьбовые соединения, должны быть до отказа и равномерно затянуты;

- в резьбовых соединениях, работающих при толчках, ударах, вибрации, гайки должны быть застопорены (затянуты контргайкой), а у подкладных шайб – отогнуты выступы, вставлены штифты и т. д.;

- болт или шпилька должны выступать над гайкой не менее чем на два витка резьбы;

- на выступающих концах болтов и шпилек резьба должна быть чистой и полной;

- под гайками и головками болтов не должно быть зазоров, и они должны плотно соприкасаться с соединяемыми деталями;

- при сборке болтовых соединений не допускается наращивание рукояток ключей. Применять можно ключи только с рукоятками стандартной длины.

Просмотров:

4 228

Пвх

Статистика утверждает, что при ремонте инженерных сетей около 75% старых стояков меняются на пвх (поливинилхлоридные) трубы. Прокладка новых коммуникаций также чаще всего осуществляется с использованием пвх стояков. Почему так растет их популярность?

Дело в том, что:

- монтаж магистрали можно выполнить своими руками. Этот факт выгодно отличает стояки от подобных изделий с других материалов;

- их стоимость – достаточно бюджетная, что помогает сэкономить значительные средства;

- изделия – прочны и надежны;

- конструкции отличаются устойчивостью к коррозионным процессам, что содействует длительному сроку эксплуатации.

Стыковать трубы пвх можно с помощью:

- раструбов. Этим способом соединяют канализационные стояки, а в роли уплотнителя выступают резиновые кольца. Их можно смазать анаэробным герметиком, что значительно усилит процесс герметизации;

- фланцев. Такое скрепление незаменимо при наличии трубопроводов, которые подвергаются разборке, связанной с частыми периодическими профилактическими работами. Это относится к магистралям временного типа, к трубопроводам, которые часто переносятся;

- сварки терморезисторного типа, которой пользуются при стыковке труб диаметрами от 20 мм и больше. Кроме этого, часто применяют холодную сварку (клеевое соединение). Процедура осуществляется с помощью специального клея, который кисточкой следует нанести на всю длину внутренней поверхности фитинга и по окружности трубы.

Важно! Перед проведением холодного сваривания необходимо с торцов склеивающихся стояков снять фаску под углом 15 градусов. Для осуществления процедуры пользуются фасочными резцами

Виды резьбы

Как уже отмечалось, все виды стыков этого класса стандартизированы. Например, ГОСТ 24705-2004 определяет размеры метрического профиля, в частности, угол в основании, шаг и пр. Всего к метрическому виду относят порядка 15 отечественных и иностранных стандартов.

Существует так же и классификация стыков этого типа. Ее выполняют на основании ее геометрических размеров, расположению на изделии и количеству заходов, или исходя ее практического использования.

Ниже приведен перечень, в котором указаны типы конструкций разъемных соединений и их обозначения:

- метрическая (M);

- метрическая коническая (MK);

- цилиндрическая (MJ);

- трубная цилиндрическая (G);

- трубная коническая (R);

- круглая для санитарно-технической арматуры (Кр);

- трапецеидальная (Tr);

- упорная (S);

- упорная усиленная (S45°);

- эдисона круглая (E);

- метрическая (EG-M);

- дюймовая цилиндрическая (UTS: UNC, UNF, UNEF, 8UN, UNS);

- дюймовая (BSW);

- дюймовая коническая (NPT);

- нефтяной сортамент.

Трубная дюймовая резьба

Все эти конструктивные элементы используются во всех отраслях промышленности, начиная от авиационной и закачивая пищевой.

Правила работы с анаэробным герметиком

При работе с анаэробным герметиком необходимо придерживаться следующих правил:

- фиксировать детали рекомендованного диаметра (не более 100 мм);

- показатель прочности на разрыв должен соответствовать желаемому сроку работы узла без его разборки для замены или профилактического обслуживания;

- соблюдать температурный режим в помещении;

- не применять для сцепления деталей, резьбовых соединений и втулок, изготовленных из пластика;

- не наносить материал на влажные или масляные поверхности;

- не использовать дополнительные прокладки – их присутствие препятствует прохождению химической реакции и процессу полимеризации;

- не наматывать на резьбу лен или ФУМ-ленты или нити;

- перед покупкой обязательно ознакомиться с рекомендациями производителей по применению каждого конкретного состава.

Все работы желательно проводить в проветриваемом помещении с применением средств индивидуальной защиты – резиновых перчаток, фартука и защитных очков. При попадании вещества на кожу – промыть водой с мылом, на слизистые оболочки — промыть водой и обратиться к врачу.

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Об усилии отворачивания

При проведении сравнительных испытаний усилия отворачивания могут использоваться в качестве показателей полноты заполняемости зазоров в резьбах, степени полимеризации и уровня адгезии. В принципе, между сопротивляемостью самоотвинчиванию и усилием отворачивания не существует прямой зависимости. На практике нередко возникает потребность в осуществлении демонтажа резьбовых соединений с использованием обычного инструмента.

С целью удовлетворения таких потребностей была разработана продукция, имеющая слабую и сильную степень фиксации. Чтобы различать продукты, используются определения: «разборка затруднена» и «разборку можно осуществлять с помощью обычных инструментов». Зафиксированные резьбовые элементы из-за коррозии не заедают, благодаря тому, что зазоры между ними заполняются продуктом. После удаления старого резьбового фиксатора и нанесения нового данные элементы могут использоваться повторно.

На усилие отворачивания влияет:

- длина резьбы

- материал, из которого изготовлены сопрягаемые резьбовые элементы

- обработка поверхности

- усилие преднатяга

- диаметр болта

Дополнение: Болты не следует повторно использовать, если они напрягались до предела упругости. В случае повторного их использовании, при достижении напряжения такого же значения, риск поломки будет весьма вероятен. Главным преимуществом фиксаторов является то, что они эффективны при использовании на болтах любого диаметра и размера. Использовать данные продукты можно для всех (и специальных и стандартных) болтов, избегая тем самым необходимости создания больших запасов стопорящих элементов различного типа. Отпадает также и необходимость заниматься поиском или заказом других стопорящих средств или специальных болтов.