Из чего делают арболит?

Деревобетон материал не новый. Еще в 84 году прошлого века на него были установлены государственные стандарты, которые действуют и до сих пор. Согласно этим нормам, арболит в своей структуре должен содержать измельченные стебли растений или древесную щепу длинной не более 4 сантиметров, толщиной- 0,5 сантиметра и шириной 1 сантиметр. При этом количество органического наполнителя должно составлять около 90%. Связывающим материалом является бетон и специальные химические добавки, улучшающие качество растительной составляющей, и повышающие эластичность полуфабриката.

Щепа и ее применение. Этот материал получается путем измельчения древесины.

Существует несколько вариантов такого сырья:

- Технологическая. Такую щепу используют для древесноволокнистых, древесно-стружечных плит и арболитовых блоков.

- Зеленая. Этот материал содержит примесь листьев и древесной коры.

- Топливная. Применяется для создания топливных материалов.

Для деревобетона преимущественно используется щепа из хвойных пород дерева. При использовании лиственных пород леса для химической обработки нужно больше синтетических препаратов, нежели для хвойных. Особенностью щепы для арболита является ее форма. Эти частицы имеют игольчатый вид. Такая характеристика позволяет элементам по-разному деформироваться при воздействии влаги. Как следствие арболитовый блок надежен и долговечен.

Производство щепы для деревобетона своими руками

Выгодней всего построить дом из материала, изготовленного самостоятельно от начала и до конца. Для этого нужно закупить необходимые материалы и оборудование. Щепу можно сделать из дерева, которое приобретается «впрок» и хранится в закрытом от погодных осадков месте, а также из отходов слесарного и лесопроизводства.

Самым главным атрибутом получения щепы являются рубильные машины, еще их называют щепорезами. Они бывают нескольких видов, работа каждого из них немного отличается. Можно приобрести станки:

- молотковые;

- барабанные;

- дисковые.

Окончательный выбор будет зависеть от объемов производства, ведь можно наладить процесс получения щепы своими руками не только для собственных нужд, но и для продажи, этот вид деятельности быстро окупит себя, так как такой материал очень востребован не только при строительстве, но и для отопления жилья, и даже для ландшафтного дизайна.

Перед покупкой любого из приведенных видов устройств, нужно выбрать место его установки, продумать свободный доступ к загрузочному окну устройства, а также каким образом будут собираться щепы, вылетающие с огромной силой из аппарата. Многие этот момент упускают, и мелкий материал разлетается по всему месту производства. Некоторые отводят для него небольшой ангар и после остановки машины собирают полученный материал лопатой.

Какую прибыль может приносить бизнес

Прибыльность предприятия по изготовлению блоков из арболита рассмотрим на примере мини-цеха с месячной производительностью 400 м³ продукции. При полной загрузке и реализации всего объема готового арболита по мелкооптовой цене в 2500-2800 руб./м³доход предпринимателя составит 1,0-1,12 млн. руб.

После вычетов затрат на сырье, аренду или содержание помещений, выплату налогов, заработной платы, транспортные и другие расходы, остается чистая прибыль. Для такого цеха она составит минимум 100 тыс. руб. Если учесть, что некоторые партии продукции отгружались дороже, а затраты являются переменной величиной и могли снижаться – прибыль, соответственно, увеличивается.

Для более крупных предприятий и цифры получаются солиднее. Приведенные приблизительные подсчеты доказывают выгодность организации собственного изготовления строительных материалов из арболита.

Арболит — что это, где применяется?

Арболит классифицируется как легкий бетон, он состоит из древесной щепы (реже опилок либо стружки) занимающей 90% общего объема, соединенной цементом марки М400 или М500. Это экологически безопасный материал, обладающий хорошими тепло и звукоизоляционными свойствами, благодаря которым он востребован в строительстве.

Применение арболитовых блоков распространено при возведении несущих стен малоэтажных зданий, также он может использоваться для теплоизоляции фасадов и перекрытий (цокольных, междуэтажных). Материал имеет следующие технические характеристики:

- теплопроводность — от 0.07 до 0.017 Вт/мК (для сравнения, кирпич — 0.71 Вт/мК);

- плотность — от 500 до 850 кг/м3;

- морозостойкость — 25-40 циклов;

- водопоглощение по объему — 50%;

- коэффициент звукопоглощения — 0.17;

- класс прочности на сжатие — М20-М50.

Дом из арболита

К преимуществам арболита как стройматериала относится низкая стоимость, простота и высокая скорость монтажа за счет больших размеров блока, а также хорошие эксплуатационные характеристики — за счет способности материала «дышать» в доме в любое время года поддерживается оптимальный микроклимат. Отметим, что согласно положениям строительных норм и правил (СНиП), использование арболита для возведения зданий высотой свыше 3-ех этажей не допускается. к меню

Технология производства арболита

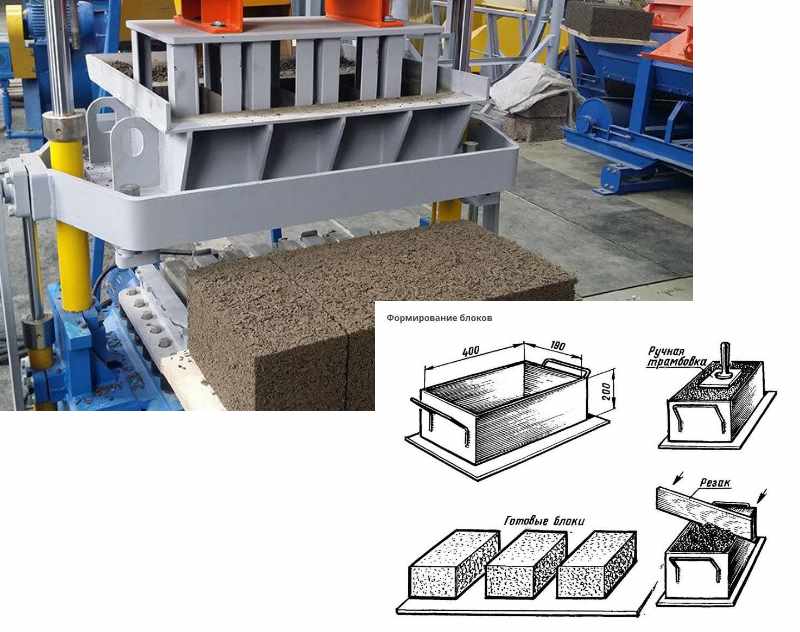

Производственный процесс по изготовлению арболитовых блоков условно можно разделить на три этапа: подготовка компонентов и их смешивание, заливка смеси в специальное формообразующее устройство и сушка материала, во время которой блоки набирают механическую прочность.

Состав для приготовления блоков состоит из хорошо просушенной щепы, которая выдерживается на открытом воздухе на протяжении 2-3 месяцев (что в условиях производства нерационально) либо обрабатывается раствором 15% извести (на кубометр щепы приходится 200 л раствора). Сырье выдерживается в извести на протяжении 4 суток и перемешивается с периодичностью 3-4 раза в день.

По завершению сушки щепы приготавливается арболитовая смесь в состав которой входит:

- гашеная известь;

- сернокислый либо хлористый кальций;

- песок;

- вода

- цемент марки М400.

Процесс производства арболитовых блоков

Соотношение компонентов зависит от того, блоки какого класса прочности производятся. Для изготовления блоков класса М500 соотношение компонентов на кубометр итогового материала будет следующим: цемент — 20 ведер, щепа — 90 ведер, песок — 30 ведер, кальций — 4% от массы цемента, вода — 250 литров. Мерный объем ведра — 10 литров.

Далее готовая смесь загружается в специальное формообразующий станок, размер матрицы которого определяют форму изготавливаемых блоков. Стандартный типоразмер блоков — 25×25 и 50×50 см. Последующие операции зависят от типа используемого оборудования. Если применяется обычный станок, без вибропривода, смесь укладывается в формы послойно, и после каждого слоя уплотняется трамбованием.

В случае использования вибростанка форма заполняется полностью, выполняется первый цикл виброуплотнения, после чего пустота, образовавшаяся из-за усадки смеси, заполняется дополнительной порцией раствора и блок уплотняется повторно.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Далее блоки выдерживаются в формах на протяжении суток при температуре 18 градусов, после чего они извлекаются из форм, складируются и просушиваются в течении 10 дней при аналогичной температуре. В целом, технология изготовления изделий из арболита своими руками достаточно простая в реализации и не требует вложения больших финансовых средств. к меню

Сырье и рецептура

Если рассматривать арболит с точки зрения технологии изготовления бетона, то его можно классифицировать как «лёгкий бетон». Но данный материал не является бетоном в классическом понимании, так как среди наполнителей отсутствует песок.

В общем виде в состав любого бетона входят следующие компоненты:

- Песок;

- Вяжущий материал;

- Лёгкий или тяжёлый наполнитель.

В арболите наполнителем является органика (щепа древесины и др), а вяжущим материалом – цемент

Данные компоненты имеют низкую взаимную адгезию, поэтому очень важно выдерживать технологию изготовления блоков и понимать взаимодействие компонентов рабочей смеси: цемента, щепы древесины и химических реагентов

В целом, состав арболита состоит из следующих компонентов:

- Органика;

- Цемент;

- Химические реагенты.

Щепа, полученная из сырой древесины, имеет форму, позволяющую разместить её хаотично в пространстве блока. Также от размеров и формы древесной щепы зависит количество цемента, которое потребуется для приготовления арболитной смеси. Из сухой древесины получается маленькая щепа игольчатой формы. Такая структура и форма щепы значительно увеличивает количество цемента, которое требуется для скрепления элементов щепы между собой. В растворе необходимо иметь щепу игольчатой формы, но в небольших количествах.

При изготовлении рабочей смеси для изготовления арболитовых блоков необходимо максимально избавить щепу от влаги и сахара. Если правильно изготовить блоки, то у них не будет точки росы. Такие блоки могут использоваться и как строительный материал, и как утеплитель одновременно.

В качестве органического наполнителя смеси можно использовать:

- Щепу древесины (в основном ту щепу, которая получается после фрезеровки поперёк волокон древесины);

- Щепу веток, сучьев после размола;

- Древесные опилки;

- Солому или сено;

- Стебли различных растений, мелкие ветки или листья в небольших количествах (до 10% от объёма).

Так как древесина содержит различные полисахариды и сахар, цемент и древесина имеют очень маленькую адгезию. Цементный раствор является щелочной средой, попав в которую полисахариды и сахар становятся водорастворимыми и нарушают химические реакции твердения (больше сахаров – меньшее количество цемента твердеет). В результате получается рыхлый цементный камень, который не может связать в единое целое древесный наполнитель и обладает низкой прочностью.

С целью предотвращения образования рыхлого цементного камня для вымывания различных сахаров из древесной щепы применяются различные горячие водные растворы химических реагентов.

Такими реагентами являются:

- Силикат натрия (закрывает поры и предотвращает попадание влаги в древесину);

- Хлористый кальций (уничтожает микроорганизмы в древесной щепе и усиливает противогнилостные качества смеси);

- Сернокислый алюминий (ращепляет сахар и уменьшает время набора прочности смеси);

- Гашеная известь (при необходимости может использоваться как замена хлористому кальцию и сернокислому алюминию).

Арболит изготавливают двух видов – теплоизоляционный (марки прочности М5, М10, М15) и конструкционный (марки прочности М25, М35, М50).

На один метр кубический арболита необходимо (в зависимости от рецептуры):

- Химических реактивов – от 6 до 10 кг;

- Цемента – от 250 кг;

- Органики – от 250 кг.

В таблице указано количество основных компонентов в различных объёмах на один кубический метр массы арболита соответствующей марки.

Марка арболита | Цемент | Древесная щепа | ||||

Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | |

М5 | 3 | 12 | 36 | 25 | 100 | 300 |

М10 | 3,5 | 14 | 42 | 25 | 100 | 300 |

М15 | 4 | 16 | 48 | 25 | 100 | 300 |

М35 | 5 | 20 | 60 | 25 | 100 | 300 |

М50 | 6 | 24 | 72 | 25 | 100 | 300 |

Оборудование для производства арболита

Теперь, когда технологический процесс изготовления древесного бетона понятен, перейдём к рассмотрению необходимого оборудования, его стоимости и наиболее известных производителей, а также выясним, можно ли каким-либо образом сэкономить на запуске собственного производства.

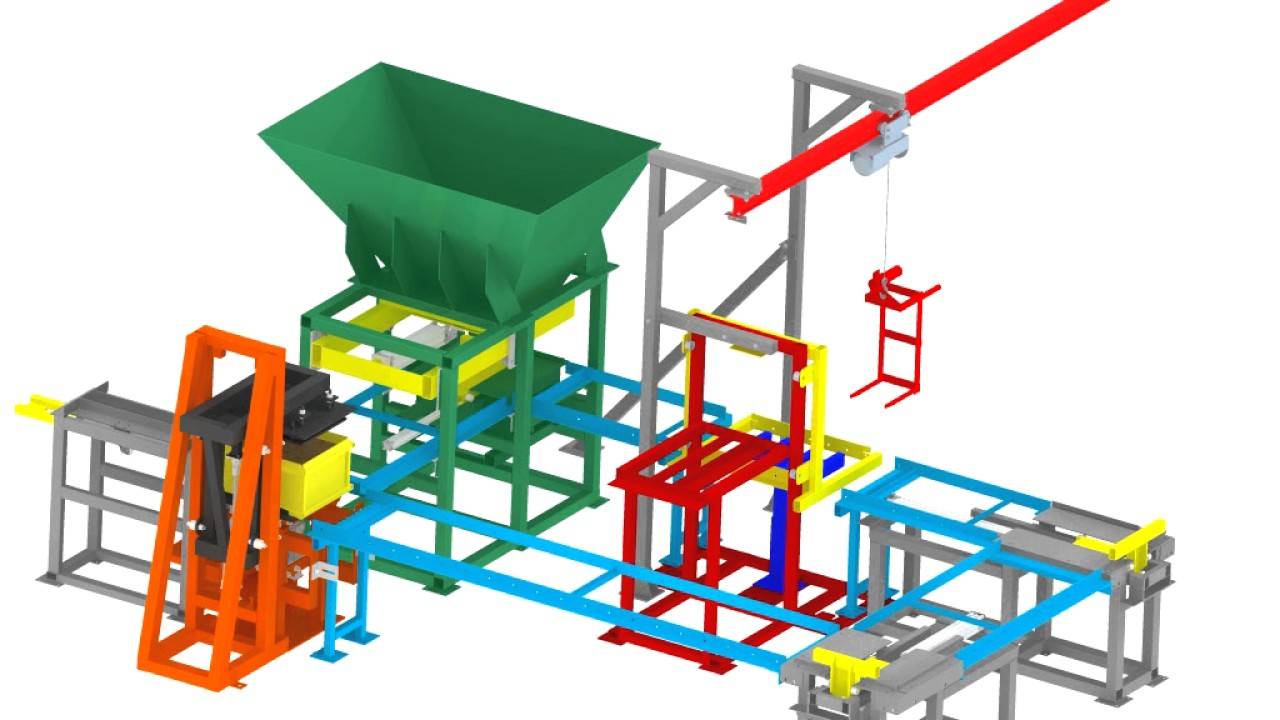

Линия для производства арболитовых блоков

Стандартная линия для производства древесных блоков основана на последовательности технологических процессов и включает следующие составляющие:

- дробильная машина или щепорез;

- бетономешалка;

- вибростол;

- прессовальный аппарат;

- оборудование для транспортировки блоков на сушку (например, конвейер);

- сушильная камера.

Виды станков

Существует две основные разновидности блоков из арболита: конструкционные (более плотные) и теплоизоляционные (менее плотные). Они отличаются между собой исходным составом сырья, но производятся на одном и том же оборудовании.

Как выбрать станок для арболита? Для изготовления древобетонных блоков потребуется 3 вида станков: для изготовления щепы, для приготовления смеси и для прессования. Они бывают как отечественного, так и зарубежного производства. Кроме того, некоторые мастера ухитряются собирать оборудование собственными руками (чаще всего, своими силами собирают вибростолы).

Дробилки

Первый этап технологического процесса изготовления блоков из древесного бетона предполагает изготовления щепы. Для этой цели используются дробильные машины или так называемые щепорезы. Оборудование должно рубить древесину и другое сырьё до состояния однородных частиц размером от 5 до 20 миллиметров.

Дробилка древесины — самый важный станок для изготовления блоков из арболита.

Дробилки бывают мобильные и стационарные, барабанные и дисковые. Последние отличаются между собой принципом работы. Хорошо, если аппарат будет оснащён машинной подачей сырья — это существенно упростит работу. Цены начинаются от 200 тысяч рублей и доходят до 3 миллионов.

Перед рубкой сырьё обязательно очищается под сильным напором воды. Нельзя допускать попадания грязи, коры, гниющих участков в массу для дальнейшей работы и комплектации блоков. Продолжительность рубки партии древесины зависит от объёма загрузки аппарата и его мощности, но в среднем занимает 40 минут.

Затем щепу обрабатывают химикатами или перегретым паром. Для пара требуется специальное оборудование. Зато сырьё, обработанное под воздействием температуры, лучше прессуется и становится прочнее в среднем на 15%. Цель обработки химикатами — удаление влаги, сахара, спор грибов и паразитов.

Оборудование для приготовления смеси

Около 90% состава арболитовых блоков приходится на древесную щепу. Поэтому после её тщательной подготовки работу с сырьём можно считать фактически завершённой. На втором этапе древесные частицы из дробильной машины, прошедшие химическую обработку, замешиваются с цементом и несколькими другими химикатами — сульфатом алюминия, хлоридом кальция, жидким стеклом или другими.

Для этих целей оптимально подходит стандартная бетономешалка стоимостью 18-30 тысяч рублей. Для промышленного производства даже в рамках мини-завода необходим объём бака от 150 литров. Так как бетономешалка будет стационарно установлена внутри цеха о её весе или мобильности можно не беспокоиться.

Оборудование для сушки блоков

Утрамбовка и прессовка блоков происходит на вибростоле (от 20 тысяч рублей). Пресс для арболита можно приобрести за 200 тысяч рублей. Необходимая мощность — около 300 блоков в час. После этой стадии блоки фактически готовы, остаётся только высушить их.

Древобетонные блоки могут сохнуть на открытом воздухе без какого-либо дополнительного оборудования (при условии, что на них не попадут осадки). Но в таком случае процесс высыхания затянется на 2 недели, что не слишком выгодно для бизнеса.

Ускорить сушку можно приобретением специальной сушильной (как правило, инфракрасной) камеры

При покупке такой техники нужно обращать внимание на показатели мощности и энергопотребления, а также на возможность регулировать температуру и скорость сушки

В сушильной камере блоки высохнут и подготовятся к эксплуатации в течение 12 часов — почти в 30 раз быстрее, чем без специального оборудования. Для промышленного производства скорость является очень важным показателем, напрямую влияющим на прибыль. Цена камеры — от 300 тысяч рублей.

Дома из арболита устойчивы к морозу, обладают хорошей звукоизоляцией, а гидроизоляция и штукатурка компенсируют их неустойчивость к воде.

Как сделать станок своими руками?

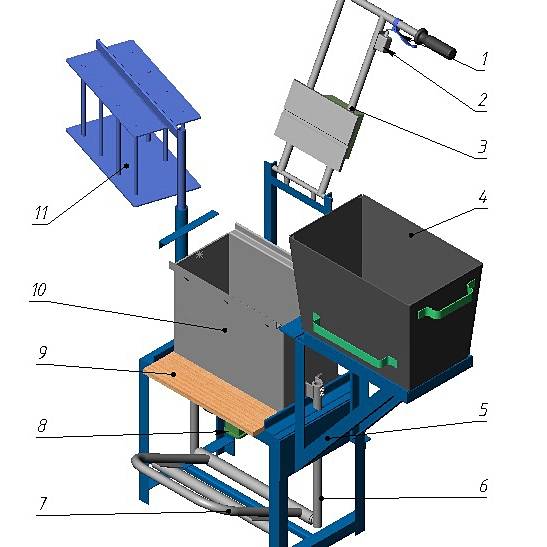

Чтобы собрать самодельный вибростанок, требуются чертежи и данные материалы (все размеры приблизительные):

- вибромотор;

- сварочный агрегат;

- пружины – 4 шт.;

- стальной лист 0,3x75x120 см;

- труба профильная 0,2x2x4 см – 6 м (для ножек), 2,4 м (на основу под крышку);

- железный уголок 0,2×4 см – 4 м;

- болты (для крепежа мотора);

- специальная краска (для предохранения агрегата от ржавчины);

- стальные колечки – 4 шт. (диаметр должен соответствовать диаметру пружин или быть чуть побольше).

Порядок сборки вибростола довольно прост.

- Разрезаем материал на нужные элементы.

- Трубу под ножки делим на 4 одинаковых детали по 75 см.

- Трубу для остова делим так: 2 детали по 60 см и 4 детали по 30 см.

- Уголок делим на 4 элемента, длина должна совпадать с длиной сторон железного листа под столешницу.

- Сварные работы: собираем остов для крепежа мотора к крышке. Из двух 30- и двух 60-сантиметровых кусков свариваем четырехугольник. Посередине него будут приварены еще 2 коротких элемента на определенной дистанции между собой. Эта дистанция должна быть равна дистанции между точками фиксирования мотора. В определенных точках на серединных отрезках высверливаются отверстия под крепление.

- По углам железного листа привариваем кольца, в которые будут вдеваться пружины.

- Теперь свариваем опорную стойку с ногами. Для этого берем куски уголка и труб. Уголки размещаем таким образом, чтобы их ребра оказались сориентированы наверх и наружу изнутри конструкции.

- Сваренная рама под мотор фиксируется посредством саморезов или варится к столешнице.

- На несущую стойку по углам расстанавливаем пружины. Крышку стола укладываем на стойку таким образом, чтобы пружины поместились в ячейки для них. К днищу прикручиваем мотор. Крепить пружины не надо, поскольку масса крышки с двигателем осуществляет их надежное удерживание в нужном месте.

Обзор оборудования для производства арболитных блоков – в следующем видео.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Изготовление арболита – прибыльный бизнес

Организация производства изделий из арболита выгодна и целесообразна по следующим причинам:

- Конкуренция в данной производственной нише невысокая. Спрос же на готовую продукцию стабильный и постоянно растущий.

- Технология изготовления блоков из арболита простая. Работа со всеми видами применяемого оборудования не требует специальных технических знаний и навыков. Для запуска производства потребуется несколько человек со средней зарплатой (зависит от региона) для работников без квалификации.

- Производство можно организовать на малых площадях индивидуального гаража или загородного участка и на начальном этапе производить требуемую продукцию своими руками.

- Возможность вхождения в бизнес с небольшими начальными вложениями. Для небольшого цеха потребуется несколько единиц недорогого оборудования. Возможность покупки готовой щепы исключает необходимость в некоторых его видах и снижает первоначальные затраты до минимума.

- Сырье из древесины для получения щепы, объем которой в готовых изделиях приближается к 90%, дешевое. Некоторые региональные цеха и производства бесплатно отдадут свои отходы деревообработки.

- Сбыт готовых изделий из арболита ничем не ограничен. Потребность в экологичном, долговечном, теплом, прочном, легком и практичном материале со временем только возрастает. Популярность арболитовых блоков также объясняется увеличенными размерами, ускоряющими строительные работы, небольшой нагрузкой на фундамент, хорошей морозостойкостью, удобством самостоятельной кладки и транспортировки, легкостью обработки и подгонки в требуемый размер, хорошими показателями пожарной безопасности.

- Начальные финансовые вложения возвращаются через несколько месяцев. Хорошо налаженный бизнес может за год принести до 200%-300% прибыли.

Заливка монолита

Чтобы залить монолитные стены, необходимо задействовать раствор с суперпластифицирующей добавкой. Еще нужно позаботиться об армировании, как при обустройстве монолитного железобетона. Металлические элементы защитят конструкцию от расползания при интенсивной нагрузке и обеспечат ей улучшенные прочностные свойства.

Армирование производится с помощью арматуры из стали, стекловолокна или углепластика диаметром 16 мм (для вертикального армирования) или 8-10 мм (для горизонтального). Закреплять каркас нужно до установки опалубки. В противном случае соединение элементов между собой станет более проблематичным.

Для обустройства опалубки подходят все подручные материалы.

Это могут быть:

- Цементно-стружечные плиты.

- Стенки от старых шкафов или дверей.

Еще допускается применение несъемной конструкции из полистирола или пенопласта. Однако они ухудшат паропроницаемость арболита. Лучшим решением является фибролитовая плита.

Состав

Как и всякий бетон, материал включает в себя цементирующее вещество и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного. Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли, а также стебли хлопчатника. Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- портландцемент – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Химические добавки

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и жидкое стекло – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Далее будет рассмотрен рецепт, состав пропорции смеси на куб (1м3) арболита своими руками.